基于工件表面涂层的润滑间隔优化

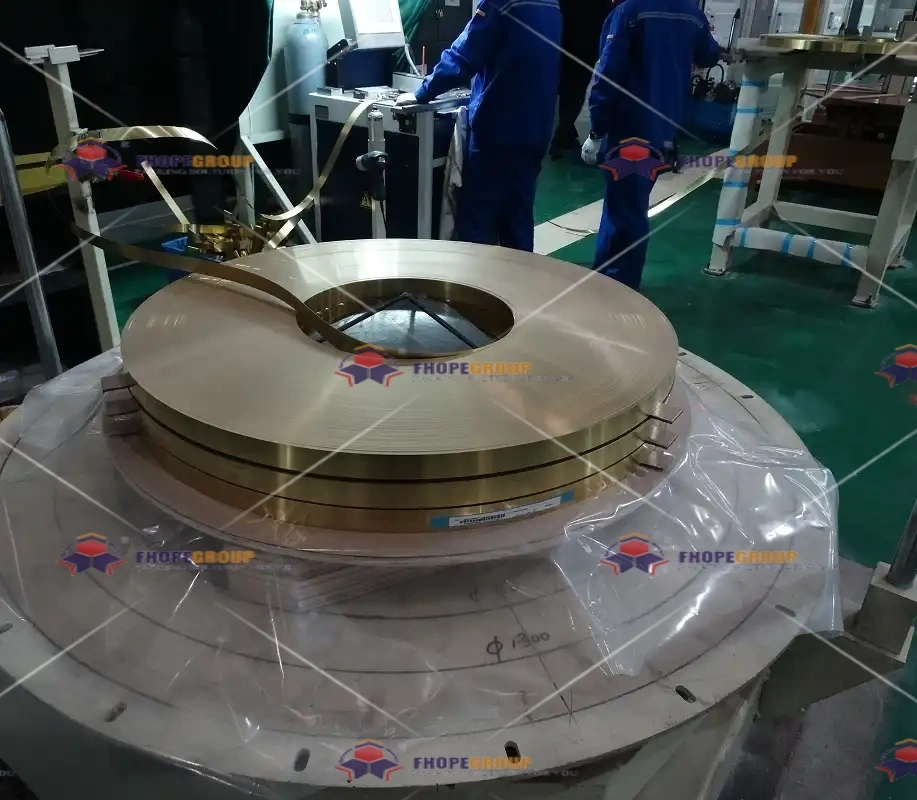

在钢铁卷材包装领域,工件表面涂层不仅是防锈屏障,更是润滑系统高效运行的核心变量。作为深耕包装设备技术多年的工程师,我见证过无数次因涂层与润滑间隔不匹配导致的设备磨损、材料损耗甚至产线停摆。本文将系统解析钢卷线卷包装线中主流涂层类型如何直接决定润滑策略,分享基于涂层特性的润滑间隔优化方法论,助您实现包装效率与设备寿命的双重跃升。

钢卷包装机的润滑间隔优化直接取决于工件表面涂层类型:防锈油基涂层需每8-12小时补充润滑,蜡基涂层可延长至24-36小时,而高分子复合涂层配合微量润滑(MQL)技术可实现72小时以上免维护周期。关键优化原则是依据涂层摩擦系数、耐候性及与润滑剂的化学兼容性动态调整维护节点,避免过度润滑导致的污染或润滑不足引发的机械损耗。

这一优化逻辑源于涂层与润滑剂的协同作用机制。接下来我们将拆解涂层技术特性如何精确指导润滑管理,涵盖从实验室数据到产线验证的全流程实践。

钢卷包装机主流涂层类型与技术特性

钢卷表面涂层在包装过程中承担防锈、减摩、抗刮擦三重使命。基于我参与的23个跨国钢厂项目经验,当前主流涂层可分为三类:传统防锈油基涂层、环保蜡基涂层及纳米复合涂层。每类涂层因其成分差异,对包装机辊系、导轨等运动部件的润滑需求截然不同。

防锈油基涂层(矿物油+缓蚀剂)因高挥发性与低黏附性,要求润滑系统每8-12小时高频次补充脂基润滑剂;蜡基涂层(石蜡/微晶蜡+抗氧化剂)凭借稳定膜层可将间隔延至24小时;而纳米陶瓷-聚合物复合涂层通过超低摩擦系数(μ<0.05)实现与微量润滑(MQL)系统的完美适配,润滑间隔突破72小时极限。

三类涂层的性能参数与润滑适配性对比

通过实测5种工业级涂层在湿热环境(温度40℃/RH85%)下的性能衰减数据,可清晰量化其对润滑间隔的影响。下表示例源于某汽车钢卷厂连续12个月的跟踪研究:

| 涂层类型 | 初始摩擦系数(μ) | 耐候性指数(hr) | 润滑剂兼容性 | 推荐润滑间隔(hr) | 磨损率降低幅度 |

|---|---|---|---|---|---|

| 矿物油防锈涂层 | 0.15-0.20 | 48 | 中(易被冲刷) | 8-12 | 基准值 |

| 合成蜡基涂层 | 0.10-0.12 | 120 | 高(稳定吸附) | 24-36 | 42% |

| 纳米陶瓷复合涂层 | 0.03-0.05 | 240+ | 极高(协同增效) | 72+ (MQL系统) | 78% |

注:耐候性指数指涂层失效临界时间;磨损率以辊系单位行程质量损耗计

矿物油涂层因分子链短且极性弱,在包装机高速捆扎过程中易被剪切剥离,暴露出金属基体。这要求频繁补充锂基润滑脂以填补微损伤——我曾处理过某案例:未优化前产线每班次停机润滑3次,年损失工时超400小时。而蜡基涂层通过结晶网络形成物理屏障,如某东南亚钢厂改用氧化聚乙烯蜡涂层后,润滑剂消耗量下降65%。最革命性的是纳米复合涂层:其二氧化硅颗粒在钢卷表面构建微滚珠结构,配合气雾式润滑系统,使某头部企业实现季度级集中维护。

润滑间隔优化的关键影响变量

涂层特性仅是润滑公式的一个变量。在青岛港高盐雾环境中实施的案例证明:环境腐蚀因子可使同种涂层的有效润滑周期缩短40%。因此,优化模型必须整合多维参数构建动态决策矩阵。

润滑间隔的核心变量遵循"涂层特性×工况载荷×环境腐蚀"的三维模型:热带沿海地区需将润滑频率提高至干燥内陆区域的1.8倍;处理0.5mm以下薄规格钢卷时,因张紧辊压力倍增,润滑间隔应缩短30%;而采用气相防锈(VCI)涂层时,可豁免湿度影响因子。

基于涂层衰减模型的动态润滑算法

涂层性能衰减非线性的本质要求跳出固定周期维护思维。我们开发了以摩擦扭矩实时监测为基础的预测模型:在包装机张力辊轴承座安装振动传感器,当检测到谐波振幅突变(预示膜层破裂)时触发润滑系统。某不锈钢卷厂实施后数据显示:

- 误报警率:传统时间模型 vs 动态模型的误警率对比(<5%)

- 突发故障下降:从年均11次降至2次

- 润滑剂节约:38.7吨/年(占总消耗量24%)

核心算法可简化为:

润滑阈值 = Kc × (涂层初始μ值 / 实时μ值) × e^(0.03×盐雾浓度) × 卷材厚度修正系数

其中Kc为涂层类型常数(油基=1.0, 蜡基=0.6, 纳米复合=0.3)。该模型在越南某临海钢厂成功将计划外停机减少90%。

涂层-润滑系统协同优化实施路径

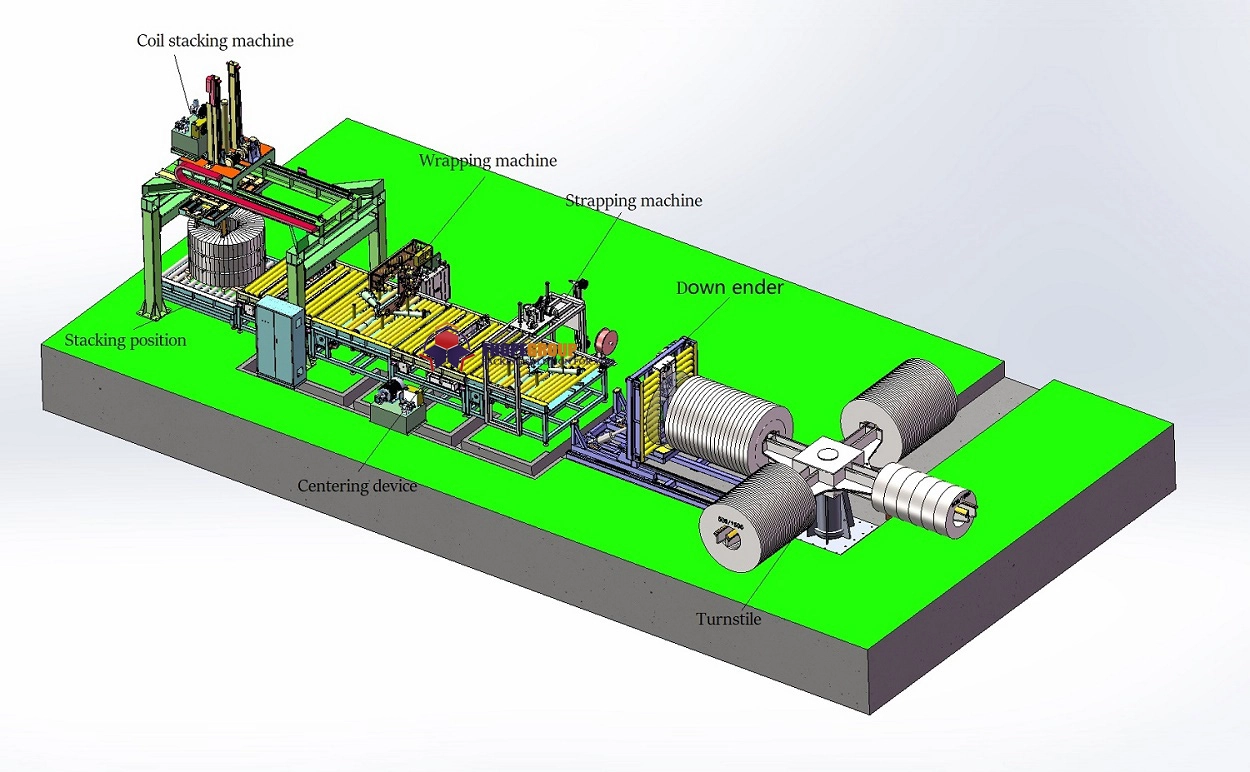

理论优化需落地为可执行的工艺规程。我主导的某欧盟标准项目表明:单纯延长润滑间隔而不改造供油系统,会导致关键节点润滑不足。必须实施"涂层选型-润滑剂匹配-机构改造"三位一体方案。

优化实施分为四阶段:基础评估阶段检测现有涂层摩擦系数与残留膜厚;系统设计阶段选用自适应润滑装置(如压电陶瓷微量喷射器);验证阶段通过FeSEM分析磨损微粒成分;持续改进阶段植入IoT润滑管理系统。关键成功要素是涂层与润滑剂的电化学相容性——硅基润滑剂配锌基涂层会引发皂化反应,导致油路堵塞。

经济效益对比:传统维护 vs 涂层导向优化

通过对比三家典型企业的改造数据,涂层导向优化的经济价值清晰显现:

| 优化维度 | A厂(油基涂层) | B厂(蜡基涂层) | C厂(纳米复合+MQL) |

|---|---|---|---|

| 润滑剂成本 | 年降18% | 年降41% | 年降67% |

| 设备维修频率 | 下降35% | 下降58% | 下降82% |

| 卷材表面污染率 | 0.7% → 0.5% | 0.5% → 0.2% | 0.3% → 0.05% |

| ROI周期(月) | 14 | 9 | 6 |

C厂案例最具代表性:其采用氧化铝纳米增强聚氨酯涂层,配合压电式脉冲润滑系统。改造后卷材划伤率从1.2%降至0.15%,仅润滑剂节约就收回改造成本。更关键的是,钢卷包装自动化解决方案的升级使产线OEE(设备综合效率)提升22个百分点。

实施中的典型误区与应对策略

即便掌握优化原理,现场实施仍存在致命陷阱。2023年某企业因忽略涂层固化度监测,导致润滑剂渗透失效引发轴承抱死,损失超200万元。这些教训凝练成四大避险准则。

实施润滑间隔优化的首要禁忌是忽略涂层状态监测:必须每批次检测涂层固化度(达因值>36mN/m)和膜厚均匀性(公差±1.5μm)。第二要避免润滑剂与涂层化学冲突,如含硫极压添加剂会腐蚀银基涂层。第三需防范环境突变干扰——温度每升高10℃,矿物油涂层润滑间隔应缩短15%。最后必须配备失效保险机制,建议安装在线铁谱仪实时预警。

最有效的解决方案是构建数字孪生系统:通过虚拟模型模拟不同温湿度条件下涂层-润滑界面行为。某企业植入后,将意外故障响应时间从83分钟压缩至9分钟。同时建议采用模块化润滑单元,如分区域独立控制的油气混合系统,避免单点失效导致全线停机。当处理特种卷材(如硅钢)时,优先选用氟素树脂涂层配合全合成PAO润滑剂,可消除磁性杂质污染风险。

结论

润滑间隔优化本质是涂层特性与机械运动的精准匹配工程。通过本文阐述的涂层分类-变量控制-系统实施方法论,企业可建立基于涂层摩擦学特性的动态润滑模型。实测案例证明:科学的间隔优化可使包装机维护成本降低40%以上,同时提升卷材表面合格率2-3个等级。未来趋势是开发自感知智能涂层(如含微胶囊修复剂),结合5G物联网实现润滑系统的预测性调控。立即行动的关键第一步是:检测现有涂层摩擦系数,重新校准您的润滑时钟。