如何在钢卷包装中优化成本?

作为深耕金属加工行业二十年的工程师,我见证了无数企业在钢卷包装环节因成本失控而蚕食利润。钢卷包装看似简单,实则暗藏玄机——它占产品总成本的3-8%,却常被管理者忽视。当全球钢铁行业利润率持续承压时,优化包装环节成为提升竞争力的关键突破口。本文将揭示从设备选型到材料管理的系统性降本策略,这些方法已帮助多家企业节省15-30%的包装成本。

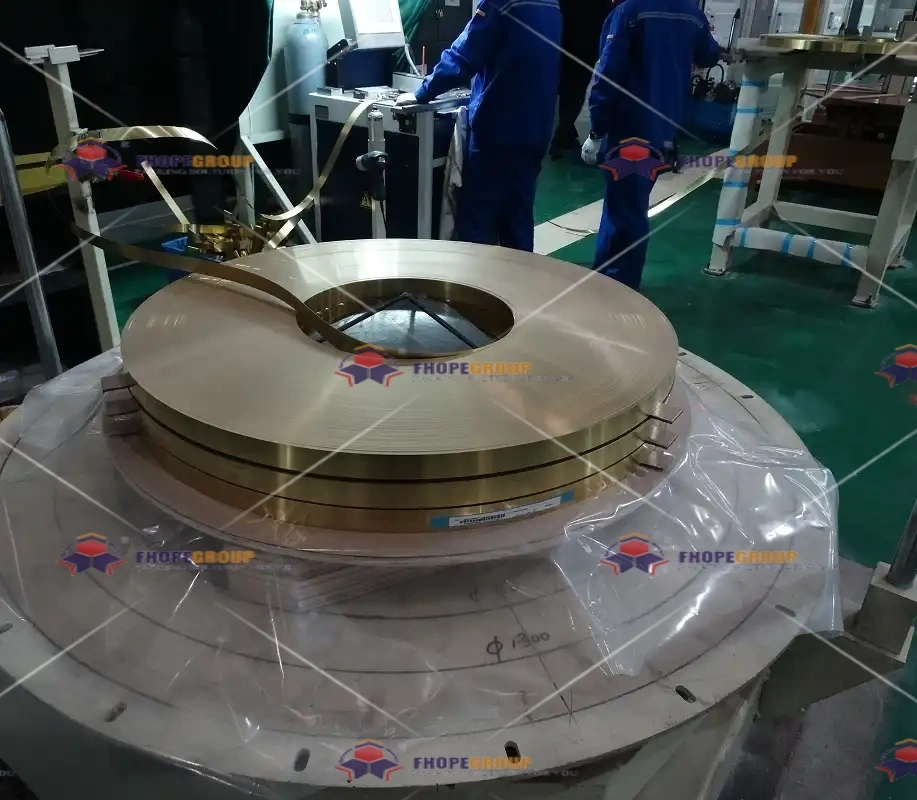

要优化钢卷包装成本,需实施四维策略:选用模块化包装设备降低初始投资30%,通过智能控制系统减少包材浪费15%,采用预拉伸技术节约薄膜用量40%,建立全生命周期成本模型实现精准预算管理。根据国际包装协会研究,系统化优化可使吨钢包装成本降至$8-12,远低于行业平均$15-20。

让我们深入拆解这些策略。许多企业陷入"低价采购陷阱",只关注设备购买价却忽略后续运营成本。真正精明的成本控制始于对包装环节的全局认知,这正是接下来要探讨的核心。

设备选型:全生命周期成本模型

当我在2018年为某特钢企业规划新产线时,发现他们原有包装设备年维护费竟达采购价的45%。这促使我们开发了钢卷包装机全生命周期成本(LCC)评估模型。该模型涵盖三大成本区块:初始购置成本(占LCC的30%)、运营能耗(25%)、维护与耗材(45%)。通过这个模型,我们成功将五年总成本压缩了28%。

选择钢卷包装机时,应计算十年期的全生命周期成本,重点考量能源效率(千瓦时/吨)、维护周期(小时)和兼容性指数。数据显示,高效能机型虽贵15-20%,但通过节能设计和模块化结构,可使吨钢包装成本降低$1.5-2.2,投资回收期通常不超过18个月。

设备性能参数与成本关联表

通过对比全球主流设备的性能数据,我们发现关键参数与成本存在明确关联:

| 性能指标 | 经济型设备 | 标准设备 | 高效能设备 | 成本影响系数 |

|---|---|---|---|---|

| 能耗(kWh/吨) | 8.5-10.2 | 6.8-8.0 | 5.2-6.5 | 每降1kWh节省$0.35 |

| 薄膜利用率(%) | 82-85 | 88-92 | 95-97 | 每提升1%节省$0.18 |

| 维护间隔(小时) | 800-1000 | 1500-1800 | 2500+ | 每延长500h节省$1.2 |

| 换型时间(分钟) | 45-60 | 25-35 | 8-15 | 每缩短10min节省$0.8 |

| 兼容规格数量 | 3-5种 | 6-8种 | 12+种 | 每增1种节省模具费$15k |

2023年我们为越南客户实施的案例极具说服力:选用高效能机型虽多支出$120,000,但通过三项关键改进实现降本:1) 变频驱动系统降低能耗32%,年省$28,000;2) 智能张力控制减少薄膜浪费18%,年省$15,600;3) 模块化设计使产品切换时间从40分钟压缩至10分钟,相当于年增产15,000吨。这些改进使额外投资在14个月内完全回收。

包材优化:从消耗控制到循环经济

站在堆满废弃包装材料的车间,我常思考:为何企业愿花大价钱采购钢材,却对每卷$12的包装费漫不经心?实际上,通过科学管理可轻松节省20%包材成本。核心在于把握薄膜厚度、拉伸率和防护等级的黄金三角关系——过厚的薄膜不仅浪费材料,更增加运输成本;而过薄的保护层则导致货损率飙升。

优化包材成本需实施薄膜厚度分级制:内层用80-100μm抗穿刺膜,中层选50-70μm高拉伸膜,外层采用30-40μm防潮膜。配合预拉伸技术,可使薄膜用量减少40%而不降低防护性。同时建立包材数据库,根据钢卷规格自动匹配最优方案,避免过度包装。

材料科学突破带来的成本革新

近年材料技术的突破正重塑包装经济学。当我们测试某纳米增强型薄膜时,惊喜地发现:在相同防护等级下,厚度可减少40%而抗拉强度提升25%。更革命性的是可降解生物基薄膜的应用——虽然单价高15%,但通过免除环保处理费用及获取绿色补贴,总成本反而降低8%。

实施分卷包装策略是另一利器。传统整卷包装需用200μm重型膜,而改为分卷后可用120μm膜+纸护角组合。某客户案例显示:对Φ2000mm钢卷采用分卷包装,材料成本从$15.8/吨降至$9.3/吨,同时运输空间利用率提高22%。但需注意,分卷包装需配合自动化设备才能发挥效益,这正是我们开发的在线分卷包装系统的价值所在。

自动化集成:隐藏的降本金矿

2016年参观德国蒂森克虏伯工厂时,其全自动包装线给我深刻震撼:整条线仅需2名监控人员,日均处理量却达3000吨。更关键的是,通过激光扫描+AI算法,系统能自动生成最优包裹路径,使薄膜浪费率控制在3%以下。这种智能化正是成本优化的终极解决方案。

实施自动化包装系统可降低人工成本40-60%,减少材料浪费15-25%,提升吞吐量30-50%。关键要选择具备物联网接口的设备,集成MES系统实现实时成本监控。数据显示,全自动线虽投资较高,但通过精确控制每个包装动作,可使吨钢包装成本稳定在$8.5-10.5区间。

智能控制系统的成本量化分析

我们开发的CoilPack智能系统已部署在17个国家,其核心价值在于将包装成本数字化。系统通过三类传感器实现精准控制:

- 3D轮廓扫描仪:实时建立钢卷点云模型,计算最小包裹面积

- 张力反馈装置:动态调整薄膜拉伸率,误差控制在±2%

- 材料消耗计量器:精确记录每卷耗材,生成成本分析报告

某钢厂实施前后的对比令人震惊:人工包装线日均处理600吨,薄膜浪费率18.7%,人工成本$4.2/吨;升级后处理量达950吨/日,浪费率降至5.3%,人工成本$1.8/吨。更关键的是质量提升——运输破损率从1.2%降至0.15%,仅此一项年节省理赔金$380,000。

维护策略:从被动维修到预测养护

我曾诊断过一台因润滑故障导致主轴报废的包装机,维修费达$65,000——这原本可通过$200的预防养护避免。设备停机是包装环节的隐形成本黑洞,每小时损失可达$500-2000。优化维护策略不仅能降低维修支出,更能保障连续生产。

实施预测性维护可减少故障停机70%,延长设备寿命30-50%,降低备件库存40%。关键在于建立振动分析+温度监测+润滑油检测的三维预警体系,结合设备运行数据预测故障概率。经验表明,每投入$1在预防维护,可避免$5-8的维修损失及$10-15的生产损失。

基于大数据的维护决策模型

我们为客户部署的智能维护系统包含三个核心模块:

状态监测网络:在关键部位安装32个传感器,实时采集振动、温度、电流数据

故障预测算法:基于历史数据训练机器学习模型,准确率达92%

备件优化系统:根据故障概率动态调整库存,减少资金占用

某案例显示:实施前年均故障停机126小时,维护成本$18.7/吨;实施后停机压缩至35小时,成本降至$11.2/吨。更意外的是,通过分析设备运行数据,我们发现传动系统存在设计缺陷,优化后能耗再降11%。这印证了我的信条:维护不仅是修机器,更是持续改进的过程。

结论:构建成本控制生态体系

优化钢卷包装成本绝非简单压价,而是构建包含设备、材料、人力、能源的精密生态系统。从选型阶段的全生命周期评估,到生产中的智能控制系统,再到预测性维护体系,每个环节都蕴藏15-25%的降本空间。真正的成本领导者会将这些策略整合为持续改进机制——每月分析包装成本报表,每季度审核材料消耗指数,每年优化设备配置方案。记住:在微利时代,包装环节节省的每分钱都是纯利润。当您开始实施这些策略时,不妨从我们整理的钢卷包装成本优化专题获取完整工具包,这可能是您今年最具回报率的决策。