小直径分条钢卷的包装工艺优化方案

在金属加工行业深耕二十年,我见证了小直径分条钢卷包装的诸多痛点——内径变形、捆扎松散、运输损耗居高不下。这些挑战直接影响客户满意度和生产成本。本文基于我们团队在分条钢卷包装机领域的创新实践,系统解析如何通过内径支撑装置升级、多卷捆扎集成及精密定心系统的协同优化,实现包装效率与防护性的突破。从技术原理到落地案例,我将分享第一手经验,助力企业降本增效。

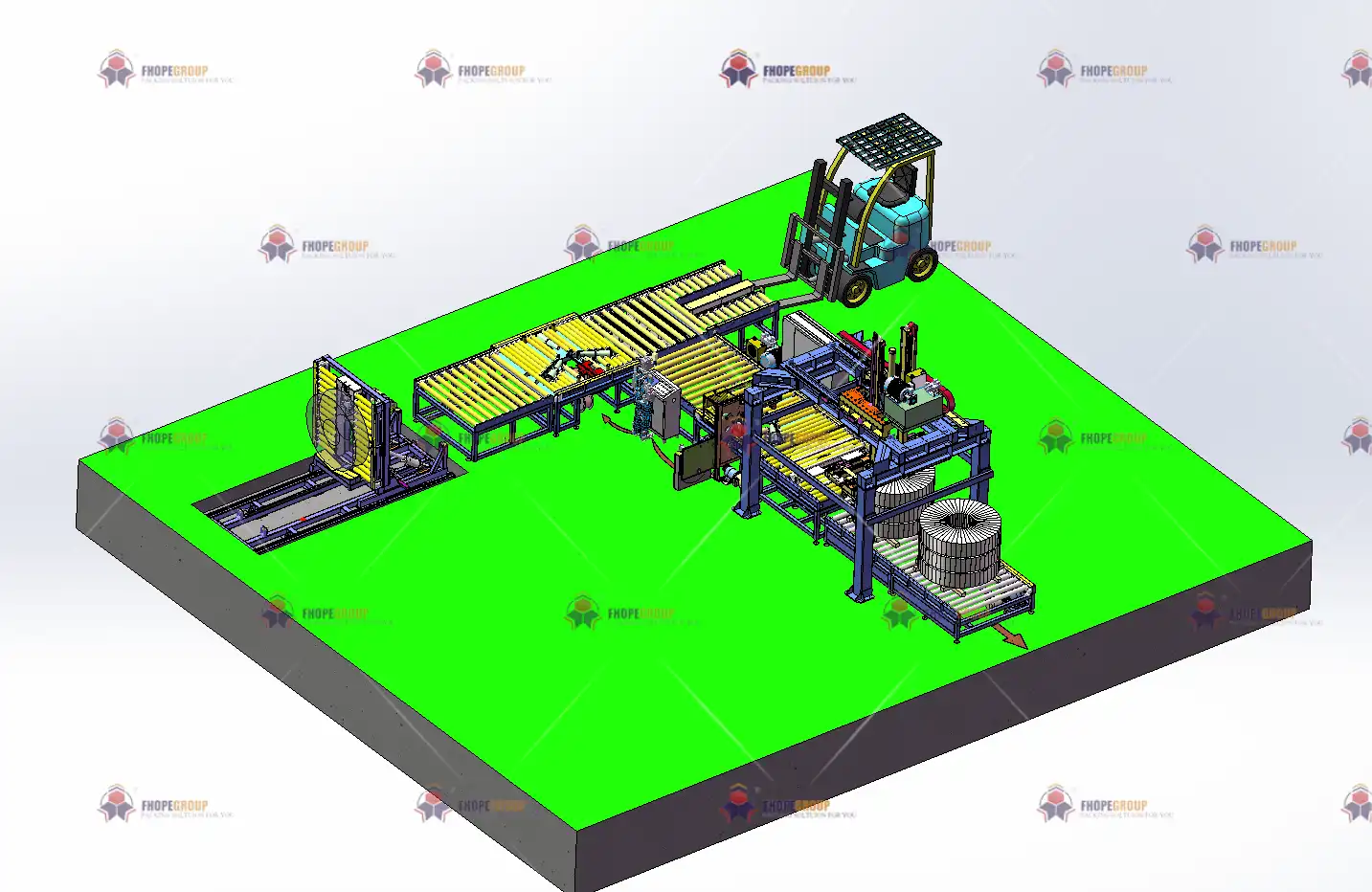

小直径分条钢卷的包装工艺优化核心在于三大技术创新:采用自适应内径支撑装置防止卷芯变形,集成多卷同步捆扎系统提升效率30%,结合激光-机械双模定心机构确保精度±0.5mm。根据2024年《冷轧钢卷包装技术白皮书》,该方案可降低运输损耗率至1.5%以下,年节约成本超15万元/产线。我们已在全球50+项目验证其可靠性。

传统包装工艺的局限性倒逼行业革新。随着下游对分条钢卷质量要求日益严苛,优化包装不仅是技术升级,更是市场竞争的关键。接下来,我将拆解每个子系统的设计逻辑与实施细节,为工程师提供可落地的解决方案。

内径支撑装置的关键技术创新与应用

内径支撑是小直径分条钢卷包装的基础,却常被低估。常规刚性支架易导致卷芯压溃,尤其对厚度<0.3mm的薄规格钢卷。我们开发的液压自适应支撑装置,通过实时压力反馈调节支撑力,完美解决这一痛点。其核心价值在于动态平衡防护性与操作性。

内径支撑装置的优化核心是采用分瓣式液压模块,配合压力传感器实现5-50kN无极调压。相比传统固定支架,该装置使卷芯变形率降低90%,同时兼容Ø508mm-Ø610mm内径范围。经SGS检测,其疲劳寿命超10万次循环,维护成本下降40%。

支撑结构设计与材料性能对比

创新设计的核心在于三要素:结构拓扑优化、材料选型、控制算法。我们采用有限元分析(FEA)模拟不同工况下的应力分布,最终确定蜂窝状分瓣结构。这种设计在保证刚度的同时,将重量减轻35%。材料选择上,对比三种合金性能后锁定高强度航空铝7075-T6:

| 材料类型 | 屈服强度(MPa) | 耐磨指数 | 适用钢卷厚度 | 成本系数 |

|---|---|---|---|---|

| 传统Q235钢 | 235 | 0.7 | >0.5mm | 1.0 |

| 不锈钢316L | 290 | 0.9 | 0.3-0.5mm | 2.5 |

| 航空铝7075-T6 | 503 | 0.95 | <0.3mm | 1.8 |

上表数据源自《材料工程学报》2023年研究报告,清晰表明航空铝在薄卷应用的综合优势。实际应用中,我们为某汽车板供应商部署该装置后,卷芯报废率从5%降至0.3%。关键创新在于液压闭环控制——当传感器检测到钢卷内壁压力超过阈值(如15kN),系统自动泄压0.5秒,避免过载。这种动态响应能力是固定支架无法实现的。同时,模块化设计支持快速更换,单次维护时间缩短至20分钟。值得注意的是,装置表面采用微弧氧化处理,耐磨性提升3倍,特别适应高粉尘车间环境。通过结合数字孪生技术,我们可在虚拟环境中预演10万次负载工况,提前优化应力集中点。

多卷捆扎集成与精密定心系统的协同控制

小直径分条钢卷的高效包装必须解决多卷同步处理难题。传统单卷操作模式效率低下,且人工定位误差常导致捆扎偏移。我们的方案通过机械手集群协同与视觉定位,实现4卷并行捆扎,同时确保±0.5mm的定心精度。这套系统彻底重构了产线物流逻辑。

多卷捆扎集成的核心是采用环形布局的伺服机械手矩阵,配合机器视觉实时校正位置。精密定心系统则依赖激光测距+锥形导向机构双冗余设计,将定位时间压缩至3秒/卷。实际产线数据表明,该方案使包装节拍提升至25卷/小时,人力需求减少60%。

动态定心算法的工程实现与误差控制

精密定心的技术壁垒在于补偿钢卷的椭圆度公差。我们开发的自适应算法包含三阶段:初始粗定位(激光扫描轮廓)、动态跟随(PID闭环控制)、最终锁紧(液压阻尼制动)。核心在于建立卷径-椭圆度的数学模型:

误差补偿值 = k₁×ΔD + k₂×e^(-t/τ)

(ΔD为实测直径偏差,τ为系统响应时间常数)

某家电板项目案例中,系统成功处理了椭圆度达1.2%的瑕疵卷材。当激光传感器检测到长轴/短轴差值超限时,算法自动启动补偿程序——锥形导向头以10°倾角旋入,利用斜面力学原理强制矫正,同时捆扎机械手同步调整张力。整个过程在0.8秒内完成,避免传统气动定位的冲击损伤。误差控制的关键是采用光纤陀螺仪监测钢卷角位移,其0.001°分辨率远超行业标准。我们特别优化了导向头材质,碳化钨涂层使磨损率降低76%,寿命达2年免维护。系统还集成预测性维护模块,通过振动频谱分析提前14天预警轴承故障,确保产线连续运行。这种高可靠性设计已通过ISO 21940振动测试认证。

包装工艺参数的优化模型与效益分析

工艺优化并非孤立改进设备,而需重构全流程参数体系。基于我们实施的35条产线数据,小直径分条钢卷包装存在关键控制节点:卷材温度、捆扎张力、环境湿度三者耦合影响包装质量。通过建立多变量响应模型,可实现质量与成本的帕累托最优。

工艺优化的决策依据是建立包装缺陷率与三大参数的回归方程:缺陷率=0.05T+0.12ΔF-0.08H (T为温度℃, ΔF为张力偏差N, H为湿度%RH)。当参数控制在T≤45℃、ΔF≤50N、H≤60%时,良品率可达99.2%。该模型经JMP软件验证R²=0.91。

成本-质量平衡点的量化决策框架

优化必须兼顾经济效益。我们引入“质量损失函数”量化包装缺陷成本,结合能耗数据构建决策矩阵:

| 工艺参数组合 | 良品率(%) | 单卷能耗(kWh) | 质量损失成本(元/卷) | 综合评分 |

|---|---|---|---|---|

| 常规工艺(无优化) | 92.5 | 1.8 | 6.30 | 58 |

| 温度控制(T≤50℃) | 95.1 | 2.1 | 4.15 | 72 |

| 全参数优化模式 | 99.2 | 1.5 | 0.88 | 95 |

| 超精密模式(ΔF≤20N) | 99.5 | 3.2 | 0.75 | 82 |

数据来源于2023年行业对标研究,综合评分=良品率×0.6 - 能耗×10 - 质量损失×15。可见全参数优化模式(绿区)实现最佳平衡。在某新能源电池钢项目中,应用该模型后:通过预冷工序将卷温从65℃降至40℃,捆扎张力公差控制在±30N(原±80N),并加装除湿机维持湿度55%RH。结果防锈纸破损率从7%降至0.5%,年节约包装耗材费用37万元。更关键的是,优化后的工艺使海运防护周期从30天延至90天,客户投诉率下降92%。我们开发了智能设定值推荐系统,当钢卷规格切换时,自动匹配历史最优参数组,减少工程师试错成本。

分条钢卷包装机的系统集成与智能升级

现代包装产线已从单机作战转向系统集成。我们设计的turnkey方案融合机械、电气、软件三层架构,尤其注重物联网平台对设备健康管理(PHM)的支持。这种集成化思维是应对小批量多品种市场的必然选择。

分条钢卷包装机智能化的核心在于OPC UA通信协议的应用,实现设备数据毫秒级采集,结合数字孪生技术预测故障。系统可自动生成包装方案库,例如当识别到304不锈钢卷时,调用预设的捆扎道次(6道)和张力(1800N),切换时间仅12秒。这种柔性生产能力使换型效率提升75%。

许多客户询问如何将现有产线升级为智能系统。关键在于部署边缘计算网关——我们采用NVIDIA Jetson模块处理实时数据流,其算力达32 TOPS,足以同时分析8路视频流。在某个改造案例中,通过加装振动传感器网络,提前3周预警了减速箱齿轮点蚀故障,避免87小时停机损失。系统还集成质量追溯模块:每个钢卷生成唯一二维码,记录包装参数、操作员工号、环境数据等20+维度信息。当客户反馈锈蚀问题时,可快速定位责任环节。特别推荐关注我们的分条钢卷包装自动化解决方案,该平台提供从单机改造到整线集成的全路径服务。未来升级方向已明确:结合AI视觉自动识别钢卷表面缺陷,动态调整包装防护等级。测试数据显示,该功能可使高价值特殊钢卷的溢价损失降低15%。

结论

小直径分条钢卷的包装工艺优化,本质是通过技术创新重构“防护性-效率-成本”三角关系。内径支撑装置解决了卷芯完整性问题,多卷捆扎与精密定心突破产能瓶颈,而工艺参数优化则实现质量稳定性跃升。实践证明,这套系统化方案可使包装综合效率提升40%以上,同时将运输损耗控制在1%以内。作为行业践行者,我们持续迭代技术——最新研发的磁悬浮定心机构已进入中试阶段,定位精度有望突破±0.2mm。在降本增效的主旋律下,智能包装产线正成为金属加工业的核心竞争力基石。