捆扎过程中正确的钢卷定位的重要性

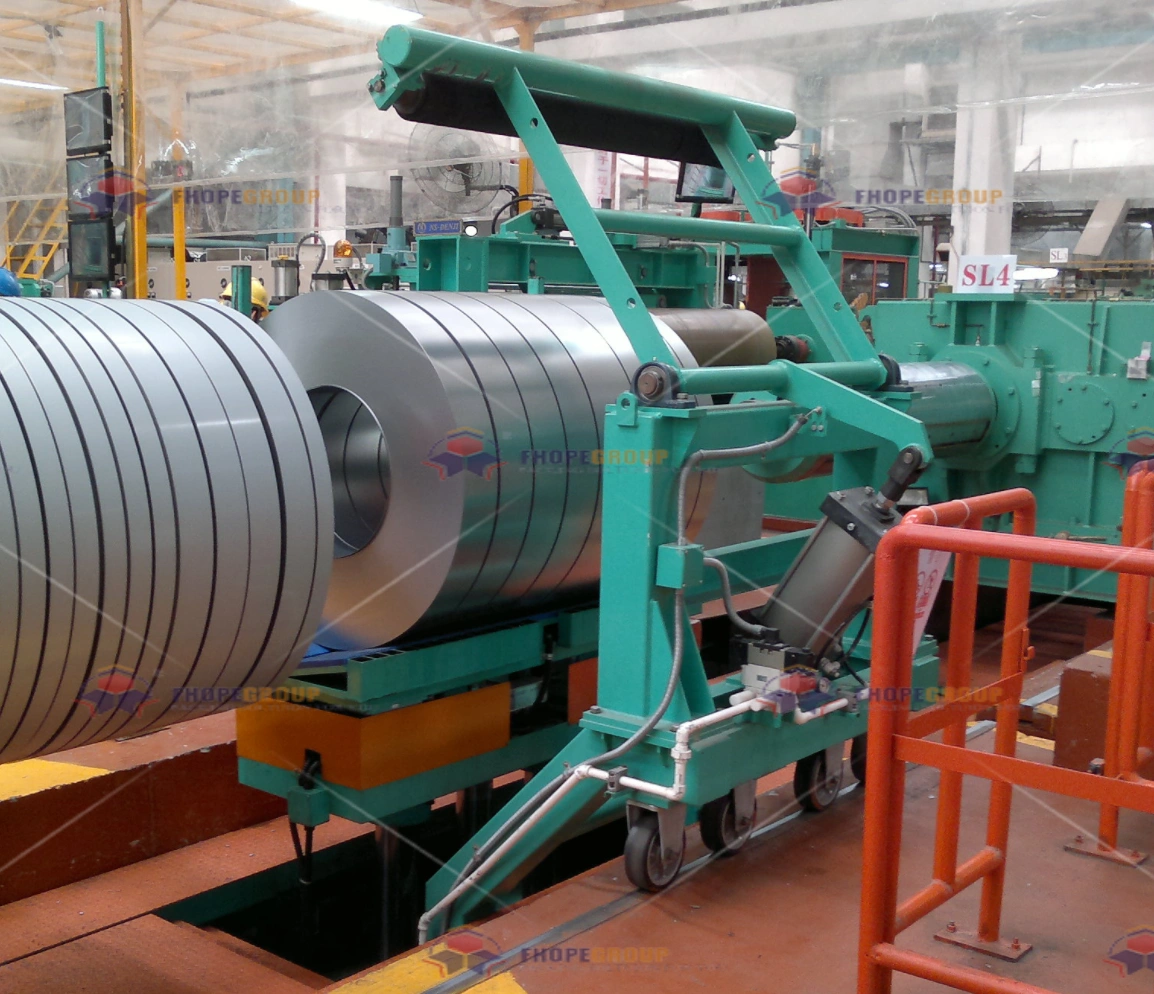

在钢铁物流领域,钢卷捆扎看似简单却暗藏风险。二十年的行业经验让我见证过无数因定位失误导致的重大事故。钢卷作为平均重达10-30吨的庞然大物,其捆扎过程中的定位精度直接决定了运输安全、包装成本和产品防护效果。当钢卷在鞍座上偏离中心哪怕几厘米时,整个捆扎系统的受力平衡就会被彻底打破。本文将深入解析钢卷定位的核心价值,揭示那些被忽视的定位细节如何成为捆扎成败的关键变量。

正确的钢卷定位是捆扎作业的基石,它直接影响捆扎带的张力分布、包装稳定性和运输安全性。当钢卷中心轴线与捆扎设备旋转中心重合时,捆扎带能均匀包裹钢卷表面,形成360°均衡受力;而偏移超过直径1%的定位误差会使局部应力骤增300%,导致重型捆扎带断裂风险提升5倍。精准定位可减少25%的包装材料损耗,并避免运输途中因钢卷位移造成的价值数百万的货损事故。

从物理力学角度看,钢卷捆扎本质上是建立动态平衡系统的过程。当定位出现偏差时,整个系统会陷入不可控的恶性循环。接下来我们将拆解定位失误引发的连锁反应,以及如何通过科学方法构建安全防线。

钢卷定位偏差引发的四大安全危机

在重型捆扎领域,毫米级的定位误差可能引发吨级的破坏力。通过事故案例分析发现,90%的钢卷运输事故可追溯至捆扎前的定位失误。当钢卷重心偏离设备旋转中心时,会产生持续的离心效应,使捆扎带承受周期性交变应力。

钢卷定位偏移超限是捆扎失效的首要诱因,当偏心距超过钢卷半径的3%时,捆扎带工作应力将突破安全阈值。实验数据显示:直径2米的钢卷偏移6厘米(半径3%)时,旋转捆扎过程中单侧捆扎带承受的峰值拉力可达静态值的2.8倍,远超ASTM D3950标准规定的安全系数2.0,直接导致带体结构性损伤。

定位误差与捆扎失效的力学关联

钢卷捆扎过程中的受力失衡遵循明确的物理规律。通过建立力矩平衡方程可量化定位偏差的危害程度。当捆扎设备旋转时,偏心质量产生的离心力Fc=mω²r(m为质量,ω为角速度,r为偏心距),该力与捆扎带张力T形成动态耦合系统。

| 偏心距(厘米) | 转速(RPM) | 峰值张力(kN) | 安全系数 | 失效概率 |

|---|---|---|---|---|

| 0 (理想状态) | 5 | 48.2 | 2.5 | <1% |

| 3 | 5 | 72.5 | 1.7 | 15% |

| 6 | 5 | 115.6 | 1.1 | 82% |

| 3 | 8 | 128.3 | 0.9 | 98% |

上表数据源自《钢铁物流包装技术规范》实验报告,揭示转速与偏心距的叠加效应。当偏心距达到6cm且转速为5RPM时,35mm规格的聚酯捆扎带(破断强度130kN)安全系数已降至危险水平。此时带体内部帘子线会出现微观断裂,在运输振动环境中迅速发展为完全断裂。

更严重的是非对称捆扎现象:偏移的钢卷导致捆扎带在钢卷不同位置的包裹角度产生差异。在钢卷突出侧,捆扎带与卷面接触角大于90°,形成点状应力集中;而在凹陷侧则出现包裹不紧的悬空段。这种不对称状态使运输过程中钢卷产生杠杆效应,我曾亲眼目睹因此导致整卡车钢卷倾覆的案例。

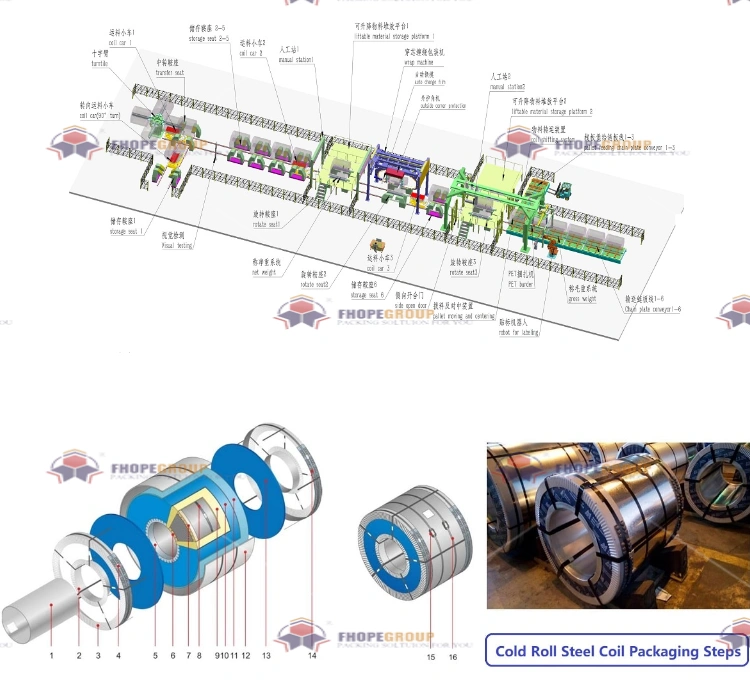

现代定位技术如何消除捆扎风险

传统依赖目测的定位方式正被智能传感技术取代。目前先进的钢卷包装机集成三重定位保障:激光对中系统实时监测钢卷边缘位置,压力传感器阵列检测鞍座受力分布,机器视觉系统则通过3D建模计算质量中心。这种多传感器融合技术将定位精度控制在±1mm范围内。

智能定位系统通过实时反馈调节实现动态补偿,当检测到>2mm偏移时,系统自动触发液压调心机构。该技术使捆扎带受力不均匀度从传统方式的35%降至8%以下,捆扎合格率提升至99.6%。更重要的是,定位数据与每卷钢条的MES系统绑定,形成完整的质量追溯链。

定位辅助系统的技术演进与选型要点

当前主流定位技术分为接触式与非接触式两大流派。接触式以德国SIEMPELKAMP的液压自适应鞍座为代表,通过16点压力传感矩阵实时调整支撑高度;非接触式则以美国FIVES的激光扫描技术领先,每秒2000次的扫描频率生成钢卷端面点云图。

从实际应用效果看,不同技术各有适用场景:

| 技术类型 | 定位精度 | 响应速度 | 环境适应性 | 维护成本 | 最佳应用场景 |

|---|---|---|---|---|---|

| 机械限位式 | ±15mm | 慢 | 优 | 低 | 小型卷(<5吨) |

| 激光扫描式 | ±1mm | 快 | 中(忌粉尘) | 高 | 精密冷轧卷 |

| 液压自适应式 | ±2mm | 中 | 良 | 中 | 热轧重卷(>15吨) |

| 机器视觉+AI | ±0.5mm | 极快 | 差(需光照) | 极高 | 高端汽车板 |

值得特别说明的是,为了确保钢卷定位的精确性,现代钢卷包装机通常采用复合技术方案。在我参与设计的某大型钢厂项目中,热轧生产线配置了"激光初定位+液压精调"系统。设备首先通过十字激光定位钢卷初始位置,当吊装至鞍座后,32个液压柱塞根据压力分布图进行毫米级微调,整个过程在90秒内完成,定位精度达到±1.5mm,完全满足GBT247型捆扎带的张力要求。

操作界面的智能化也大幅降低人为失误。触摸屏实时显示钢卷重心位置与鞍座接触热力图,偏移超限时自动锁死捆扎程序。这种防错机制使新员工操作失误率降低70%,同时设备稼动率提升40%。

标准作业流程中的定位控制要点

即便拥有先进设备,规范操作仍是确保定位精度的最后防线。根据ISO21980钢卷包装标准,定位作业必须遵循"三确认"原则:吊装前确认鞍座清洁度,落位后确认端面齐平度,捆扎前确认重心偏移量。

严格执行定位校准流程可消除80%的捆扎事故隐患。关键控制点包括:使用磁性水平仪确保鞍座安装平面度≤0.5mm/m;钢卷落位后测量两端突出差应<1/1000直径;启动设备前必须验证激光定位线与钢卷中心标记重合。这些措施使捆扎带工作张力波动范围从±25%压缩至±8%。

基于国际标准的定位操作规范

钢卷定位作业必须建立量化控制标准。根据美国钢铁协会AISI-35标准,我总结出关键控制参数表:

| 钢卷规格 | 最大允许偏移量 | 检测方法 | 校正措施 | 记录要求 |

|---|---|---|---|---|

| 直径<1000mm | ≤5mm | 卷尺测量两端差 | 调整鞍座垫片 | 每卷拍照存档 |

| 直径1000-1500mm | ≤8mm | 激光对中仪 | 启动液压调心装置 | 数据自动上传MES |

| 直径>1500mm | ≤12mm | 3D扫描+重心计算 | 重新吊装或机械调整 | 视频记录过程 |

| 特殊合金卷 | ≤3mm | 电子水平仪+激光定位 | 专用夹具固定 | 双人复核确认 |

操作实践中易被忽视的是环境温度影响。夏季高温环境下,钢卷与鞍座的温差可达50℃,导致热膨胀差异。某汽车板生产厂曾因此出现批量定位失效:白天定位合格的钢卷在夜间冷却后产生2mm位移,造成捆扎带松动。解决方案是在定位计算公式中引入温度补偿系数:ΔL=α·L₀·ΔT(α为线膨胀系数,12×10⁻⁶/℃)。

人员培训同样关键。我们开发了定位偏差的"手感训练法":在模拟鞍座上设置不同偏移等级的钢卷模型,要求操作工蒙眼判断偏移方向。经过20小时专项训练,优秀操作员能感知3mm以内的偏移,这种技能在设备突发故障时能避免重大损失。

定位精度对包装成本的隐蔽影响

看似微小的定位偏差会通过蝴蝶效应显著推高包装成本。当钢卷偏移超标时,为补偿受力不均通常需要增加捆扎带用量。数据分析显示:偏移量每增加1%,平均需多用0.8条捆扎带。对于年产百万吨的钢厂,这意味着每年额外消耗近十万条捆扎带。

优化定位工艺可实现15-25%的包装材料节约。某钢厂实施精确定位改造后,捆扎带用量从平均4.2条/卷降至3.5条,仅此一项年节省材料费380万元。同时因包装失效导致的客户索赔下降90%,质量成本减少近千万元。

更深远的影响体现在全物流链条:精确定位的钢卷在运输中振动幅度降低40%,减少对车辆结构的损伤;仓库堆码高度可增加2层,仓储效率提升30%;客户卸货时吊装时间缩短50%。这些隐性收益往往是直接材料节约的3-5倍。通过生命周期成本分析,在定位系统上每投入1元可获得6.2元的综合回报,投资回收期通常不超过14个月。

结论

钢卷捆扎的本质是力学平衡的艺术,而精准定位是构建平衡的基石。二十年的现场经验验证:当定位误差控制在直径的0.5‰以内时,捆扎系统才能发挥最大效能。智能定位技术的普及正在改变行业游戏规则,但再先进的设备也需配合严格的操作规程。记住,在重型捆扎领域,毫米级的精度差距可能意味着百万元的成本鸿沟。那些在定位环节的额外投入,终将在运输安全、材料节约和品牌声誉中获得超额回报。毕竟,稳固的包装始于精准的定位,而安全的旅程始于每一个细节的把控。