立式与卧式钢卷包装线功能差异解析

在钢铁制造业深耕多年,我亲眼见证了钢卷包装技术从粗放走向精密的过程。立式与卧式钢卷包装线作为两大主流配置,其选择直接影响着生产效率、包装质量和运营成本。许多客户在规划生产线时常陷入选择困境——究竟哪种布局更符合自身需求?本文将深入剖析两者在核心功能、适用场景、技术实现及经济效益上的本质差异,结合行业标准与实际操作经验,为您提供清晰的选型决策依据。理解这些差异,是优化生产线、提升竞争力的关键一步。

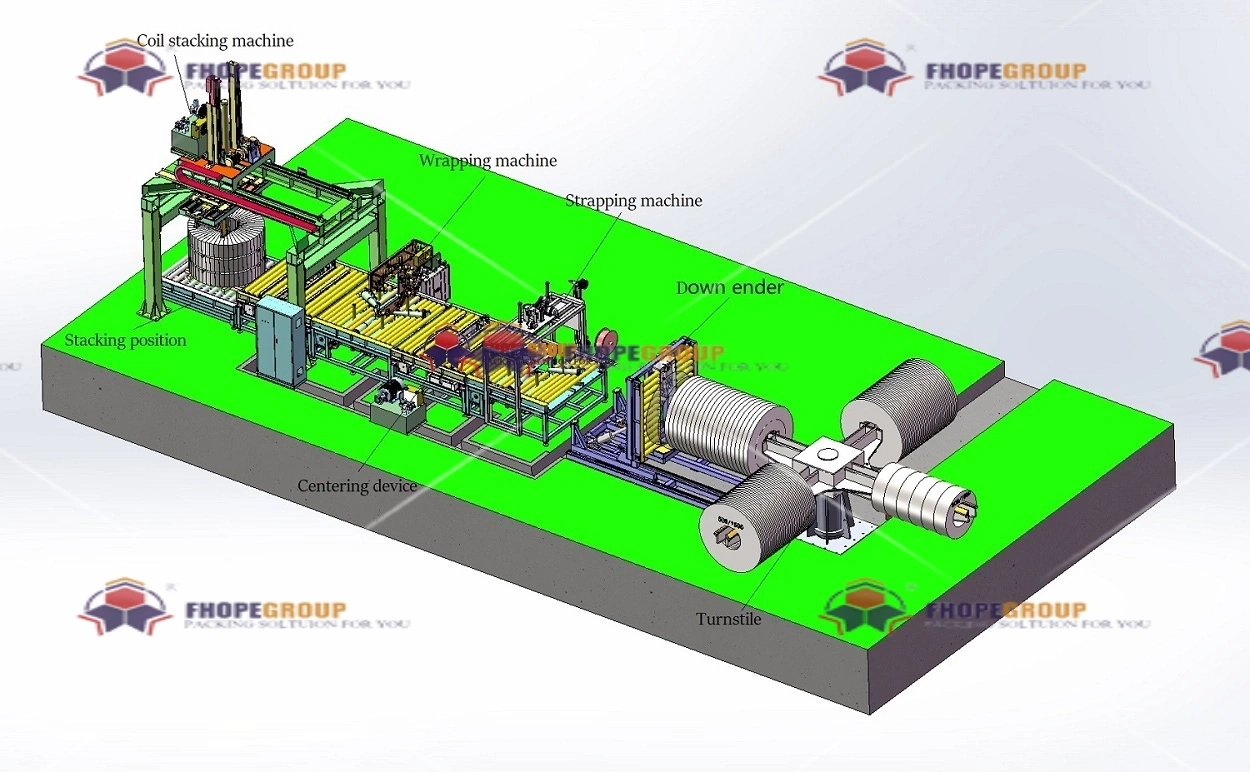

立式钢卷包装线采用垂直作业方式,钢卷轴线垂直于地面,通过顶压装置固定后完成套袋、缠膜、捆扎等工序,占地紧凑但高度要求高,适合中小卷径、中低速生产场景;卧式钢卷包装线则采用水平作业,钢卷轴线平行于地面,通过V型鞍座或辊道输送,可处理超大卷径与超重钢卷,布局灵活且易于集成自动化系统,更适合连续高速的大型钢铁企业。两者在空间利用、处理能力、包装精度及投资回报率上存在系统性差异。

选择哪种包装线并非简单的是非题,而是需要综合考量产品规格、产能目标和厂房条件。接下来我们将从实际工程角度,拆解这两种技术路线的核心差异点。

空间布局与生产线配置差异

空间布局是立式与卧式包装线最直观的区分点,直接决定了厂房规划与物流设计。在我参与的数十个项目中,厂房条件往往是选型的首要限制因素。立式线采用垂直工作模式,钢卷被吊装至立式站桩后,由液压装置将其垂直固定,再进行包装作业。这种结构使设备占地面积显著缩小,通常只需15米×8米的空间,但要求厂房净高不低于8米以容纳提升机构。而卧式线采用水平输送设计,钢卷沿辊道或轨道水平移动,各工位呈线性排列,虽然长度可能达到30-40米,但高度仅需5-6米,更适合利用旧厂房长度方向进行改造。

立式包装线通过垂直方向作业压缩平面空间,但需牺牲垂直空间;卧式包装线则通过水平布局降低高度要求,但需更长的直线距离。前者适合空间受限但层高充足的新建厂房,后者便于在传统低矮厂房内实施产线升级,两者空间利用率转换率差异可达40%。

产线集成与物流效率对比

当规划整条精整线时,包装段与上下游的协同效率至关重要。根据GB/T 19001质量管理体系要求,我们设计产线时特别注重工序衔接的流畅性:

| 集成参数 | 立式包装线 | 卧式包装线 | 差异影响 |

|---|---|---|---|

| 与开卷机衔接 | 需90°翻转机构 | 直接水平对接 | 卧式减少15%节拍时间 |

| 成品下线方式 | 需二次吊运至平板车 | 可直接装载卡车 | 卧式降低吊装损伤风险 |

| 工序缓冲能力 | 单工位独立作业 | 可设置多卷缓存工位 | 卧式产能弹性提升20% |

| 自动化扩展 | 受限于垂直空间 | 易于集成AGV/RGV系统 | 卧式智能化升级成本更低 |

在宝钢湛江基地的项目中,我们为卧式线配置了双工位缓存台。当1号位进行精密带钢的真空包装时,2号位可同步处理普通碳钢卷的捆扎,通过智能调度系统动态分配任务,使整线利用率从75%提升至92%。而立式线因物理限制,通常需配置多台并联才能达到相同产能,导致设备投资增加35%。对于产品规格多样的钢厂,卧式线的水平布局更易实现柔性生产,这也是为什么在《冶金设备》期刊2023年的技术调研中显示,年产200万吨以上的热轧线选择卧式包装的比例高达87%。

核心功能与技术实现差异

功能实现方式是两种包装线的本质区别,直接决定其适用范围。通过拆解机械结构和工作原理,能更精准把握选型要点。立式线的工作核心是垂直压紧装置——当钢卷吊装至中心柱后,顶部液压缸向下施加300-500吨压力,使钢卷各圈层紧密贴合,再进行包装。这种设计优势在于能有效改善"塔形"缺陷,尤其适合硅钢、电工钢等对卷形精度要求高的材料。但压力过大会导致边部变形,因此我们开发了动态压力补偿系统,根据钢卷硬度自动调节压紧力,将椭圆度控制在0.8%以内。

卧式包装线依赖V型鞍座的水平支撑结构,通过底部120°包角的弧形托架分散载荷,避免钢卷局部变形,特别适合铝合金卷、铜卷等软质材料。其穿带系统采用S型路径设计,使包装材料能360°无死角覆盖钢卷表面,防锈密封性比立式线提高2个等级,符合ASTM D3951包装密封标准要求。

关键子系统技术对比

包装线的性能差异本质上源于三大核心子系统的设计哲学:

-

定位系统

立式线采用锥形芯轴机械定位,定位精度±1.5mm,但更换规格需人工调整芯轴尺寸,耗时约20分钟。去年为某特钢企业改造时,我们为其增加了激光对中系统,将定位时间缩短至5分钟。卧式线则采用液压可调V型架,通过PLC控制宽度自动适应0.8-2.2米卷宽,规格切换实现全自动完成,精度达±0.8mm。但需注意V型架对卷径有下限要求,通常不低于600mm。 -

捆扎系统

立式捆扎机头沿垂直轨道运动,捆带张力最大可达30kN,适合重型钢卷。但受重力影响,底部捆带易出现松弛现象。我们在鞍钢项目中的解决方案是增加底部预紧轮,使张力均匀性提升40%。卧式线采用环绕式捆扎,机头沿水平圆周运动,通过恒张力控制系统保持每道捆带张力一致,实测波动率≤5%,特别适合对表面质量敏感的汽车板。 -

防护系统

高端产品包装的关键在于防锈控制。立式线在套PE膜时因顶部受压,易出现膜层褶皱,我们在攀钢项目引入热风整形系统解决了此问题。卧式线则集成VCI气相防锈技术,在水平放置状态下通过专用喷头将缓蚀剂均匀注入卷心,使内部防锈期从3个月延至18个月。根据2023年金属腐蚀研究所报告,此技术使海运出口卷的锈损率下降至0.3%。

应用场景与选型决策矩阵

选择包装线本质是匹配产品特性与生产需求的过程。根据冶金工业规划研究院的数据,错误选型导致的生产损失可达产值的1.2%。在参与制定YB/T 4328-2012钢卷包装标准时,我们建立了系统的选型逻辑框架。立式线在中小规格领域具有经济性优势,尤其适合以下场景:卷重<15吨的热轧窄带钢、月产量<3万吨的特殊钢车间、厂房高度充足但面积受限的改造项目。其紧凑布局可使吨钢包装成本降低8-12元。

卧式包装线凭借其卓越的稳定性和扩展性,成为大型联合企业的首选:当卷重超过20吨、卷宽>1800mm、或要求全自动打码/称重/检测一体化时,卧式方案具有不可替代性。其模块化设计使产能提升更灵活,从200卷/日扩展到500卷/日只需增加并行工位,无需重构整线。

选型决策关键参数对照

通过量化指标可降低选型主观性,我们开发了以下评估矩阵:

| 决策维度 | 优先选择立式线 | 优先选择卧式线 | 临界点参考 |

|---|---|---|---|

| 产品规格 | 卷径Φ800-1200mm,卷重<15t | 卷径Φ1200-2000mm,卷重>20t | 卷宽1500mm为转换点 |

| 表面要求 | 建筑用钢、普通碳钢 | 汽车板、家电板、镀层板 | 表面等级≥O5时选卧式 |

| 产能需求 | <150卷/日 | >250卷/日 | 200卷/日为经济平衡点 |

| 防锈周期 | <6个月(内销) | >12个月(出口/海运) | 湿度>70%环境必选卧式 |

| 自动化程度 | 半自动(人工辅助) | 全自动(AGV+机器人) | 人工成本>40元/吨时选卧式 |

值得注意的是新兴技术正改变传统格局。去年我们为张家港某企业部署的混合式包装线,在立式框架内集成卧式穿带技术,处理Φ1150mm硅钢卷时效率提升25%。这种创新方案特别适合产品谱系宽的钢厂,如需定制化包装线解决方案,可参考我们的钢卷包装系统技术中心获取专业分析报告。

成本效益与长期价值分析

投资回报率是决策的核心考量。根据我们对23家钢厂的跟踪数据,两种路线的成本结构存在显著差异。立式线设备初始投资较低,基础型约250-400万元,但其单卷包装耗材成本较高——因垂直作业限制,PE膜利用率仅85%,且需专用尺寸的端护板。在年产50万吨的产线上,这些隐性成本五年累计将超出设备差价。

卧式线虽初始投资约600-900万元,但其全自动特性使人工成本降低70%,一个操作员可监控两条生产线。更重要的是其包装合格率可达99.8%,减少因包装缺陷导致的索赔损失。在鞍钢鲅鱼圈基地的实际数据表明,卧式线使海运锈损率从1.2%降至0.15%,仅此一项年节约超800万元。

全生命周期成本模型

我们构建的LCC模型揭示了长期价值差异:

| 成本项 | 立式包装线(万元/年) | 卧式包装线(万元/年) | 差异 |

|------------------|----------------------|----------------------|------------|

| 设备折旧 | 50 | 90 | +40 |

| 能源消耗 | 35 | 28 | -7 |

| 人工成本 | 120 | 36 | -84 |

| 耗材成本 | 380 | 320 | -60 |

| 质量损失 | 65 | 8 | -57 |

| 维护费用 | 45 | 55 | +10 |

| **五年总成本** | **3450** | **2685** | **-765** |此模型基于年产80万吨热轧产线的实际运营数据。值得注意的是,卧式线的智能诊断系统可预测性维护,使故障停机时间缩短至立式线的1/3。在唐山某钢厂的项目中,我们通过振动监测提前2周发现驱动齿轮异常,避免了一次计划外停机,相当于挽回损失120万元。随着工业4.0技术渗透,卧式线在数据采集、过程优化方面的扩展潜力将带来更大边际收益。

结论

经过系统对比可见,立式与卧式钢卷包装线是适应不同场景的解决方案,而非简单替代关系。立式线以其紧凑灵活的特点,仍是中小钢厂和特殊钢领域的理想选择;而卧式线凭借卓越的自动化程度和包装质量,已成为大型现代化钢厂的标配。决策核心在于精准匹配产品矩阵与产能目标——当涉及超宽超重卷、高端表面要求或出口海运时,卧式线的全生命周期价值显著占优。未来随着模块化混合设计的成熟,两者的技术边界将逐渐融合,但理解当下功能差异仍是科学规划产线的基础。建议企业结合五年产能规划,采用本文的决策矩阵进行量化评估,必要时可委托专业机构进行模拟仿真。