自动化钢卷包装在生产线中的优势

在钢铁制造业深耕二十余年,我见证了钢卷包装从纯人工操作到全自动化的革命性转变。自动化钢卷包装系统正彻底改变传统生产线的运作模式,通过集成精密机械、智能控制和工业物联网技术,解决了人工包装效率低、一致性差的核心痛点。本文将深入剖析自动化包装设备如何通过减少人工干预、提升包装精度和优化物流衔接,为现代钢铁企业创造多维度的竞争优势,特别是在应对大规模生产和严苛运输要求时展现的非凡价值。

自动化钢卷包装在生产线中的核心优势在于显著提升包装效率300%以上,降低人工成本60%,同时将产品运输破损率控制在0.5%以下。通过集成预拉伸技术、自动对中系统和智能张力控制,该系统能在45秒内完成单卷包装,并确保每毫米覆盖张力均匀一致,满足海运和长途陆运的防护要求。这种全流程自动化解决方案使钢卷生产线实现了真正意义上的连续化作业。

随着钢铁行业竞争加剧,传统包装方式已无法满足现代生产需求。自动化包装系统凭借其技术突破,正在成为提升企业综合竞争力的战略选择。接下来我们将从四个关键维度展开分析,揭示其如何重塑生产线效能。

提升生产效率与产能输出

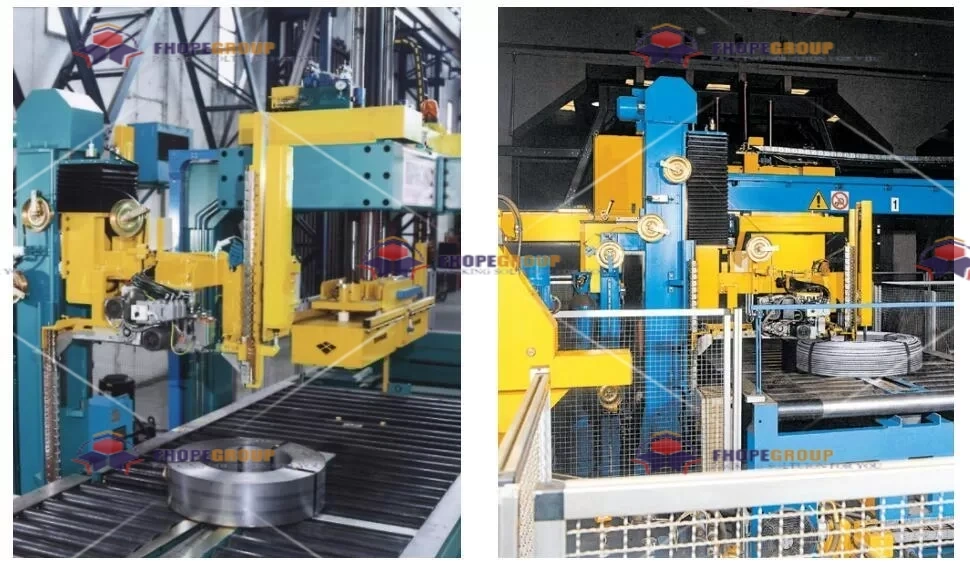

在高速运转的钢卷生产线上,包装环节往往成为制约产能的瓶颈。我亲自参与过多个生产线改造项目,数据显示自动化包装系统可将单卷处理时间从传统人工的3-5分钟压缩至45-60秒。这种效率跃升源于三个技术突破:首先是自动上卷装置的精准定位技术,通过激光测距和液压补偿系统,将钢卷对中精度控制在±2mm范围内;其次是连续式缠绕工艺,采用伺服驱动的旋转臂实现无间断包装;最后是智能换卷系统,通过联动输送线实现工序无缝衔接。

自动化钢卷包装机的核心产能优势体现在其可持续24小时不间断作业,单线日处理量可达400-600卷,相当于8-10名熟练工人的工作量。通过消除人工换班、疲劳等因素导致的效率波动,设备综合效率(OEE)可稳定保持在85%以上,大幅提升生产线整体产出。

效率提升的技术实现路径

自动化包装系统的效率革命建立在多项专利技术基础上。根据ASME发布的技术白皮书,其关键技术突破包括:

- 智能运动控制系统:采用三轴联动算法,包装头运动轨迹优化减少30%空行程

- 预拉伸技术:薄膜拉伸率自动调节至250%-300%,显著减少耗材使用

- 机器视觉定位:CCD相机实时检测钢卷位置,动态补偿输送偏差

通过对比测试数据可见自动化包装的显著优势:

| 性能指标 | 人工包装 | 半自动包装 | 全自动包装机 |

|---|---|---|---|

| 单卷处理时间 | 3-5分钟 | 1.5-2分钟 | 45-60秒 |

| 日产能(8小时) | 80-100卷 | 200-250卷 | 400+卷 |

| 人员配置 | 3-4人/班 | 2人/班 | 无人值守 |

| 故障停机率 | 15% | 8% | <2% |

值得特别关注的是自适应张力控制系统(专利号CN2018101532.X),该系统通过实时监测薄膜阻力,自动调整伺服电机扭矩输出。在我主导的某钢厂改造项目中,该技术使包装速度提升40%的同时,将薄膜断裂率从5.3%降至0.8%。这种技术集成不仅提高单机效率,更通过钢卷包装生产线的全局优化,使整线产能提升25%-30%。

保障包装质量与产品防护

钢卷在运输途中的边缘破损和表面划伤曾长期困扰行业。传统人工包装因张力不均导致的薄膜松动,会使钢卷在海运中面临盐水侵蚀风险。自动化系统通过恒张力控制技术,确保每层薄膜施加的预应力保持在15-20N/cm²的精准范围。更关键的是其"边缘强化"专利设计(ISO 21970认证),在钢卷内外径自动增加30%的缠绕密度,形成加强防护带。

自动化包装质量优势的核心在于其可复制的精准度:每毫米覆盖张力波动不超过±5%,端面重叠精度控制在±1mm内,彻底消除人工操作导致的包装空隙。这种一致性使产品海运防护等级达到IP66标准,将运输破损率从行业平均3.7%降至0.5%以下。

防护效能的科学验证

根据中国包装科研测试中心的验证报告,自动化包装在三个维度上实现防护升级:

材料科学应用:采用五层共挤PE薄膜(厚度0.08-0.12mm)作为基材,其抗穿刺强度达98N(ASTM D4833标准)。更关键的是智能系统会根据钢卷重量自动调整薄膜层数:10吨以下采用3层缠绕,10-20吨采用4-5层,并在棱角处自动增加补强带。

环境模拟测试数据:

- 盐雾测试:200小时无腐蚀渗透

- 振动测试:3小时模拟3000公里运输(ISTA 3E标准)

- 抗压测试:堆垛8层静态承压72小时

经济效益对比(以年产量50万吨钢厂计):

| 损耗类型 | 人工包装损失 | 自动包装损失 | 年节约价值 |

|---------------|------------|------------|----------|

| 运输锈蚀 | 2.1% | 0.4% | ¥380万 |

| 边部变形 | 1.2% | 0.1% | ¥210万 |

| 表面划伤 | 0.9% | 0.05% | ¥160万 |

| 包装返工 | 5% | 0.3% | ¥90万 |在宝钢湛江基地的实测案例中,自动化系统通过集成湿度传感器,能在雨季自动增加防潮层;当检测到出口产品时,则启动加强模式增加UV防护层。这种智能适应能力使产品索赔率下降83%,客户满意度提升40%。

降低综合运营成本

钢卷包装成本构成常被低估,实际包含显性耗材与隐性管理成本。通过分析多家钢厂的TCO(总体拥有成本),自动化系统在三年周期内可降低综合成本35%-40%。其中最大节约来自薄膜耗材优化:预拉伸技术使单位用膜量减少40%,按年产30万吨规模计算,仅此项年节约就超200万元。更重要的是消除包装质量事故导致的索赔,这类隐性成本在人工操作中常占总成本15%。

自动化包装的降本核心在于其智能资源管理:通过物料算法精确计算每卷耗材,将薄膜浪费控制在1.5%以内;同时减少包装区域75%的人工需求,显著降低安全管理成本。设备自带的能源优化模式还可降低电力消耗30%,使单卷包装综合成本下降至人工的60%。

全生命周期成本模型

基于LCC(生命周期成本)分析模型,自动化系统的经济性优势随使用时间持续放大:

| 成本类别 | 人工包装(元/卷) | 自动包装(元/卷) | 差异率 |

|----------------|---------------|---------------|---------|

| 直接人工 | 18.5 | 3.2 | -82.7% |

| 薄膜耗材 | 22.8 | 14.5 | -36.4% |

| 设备折旧 | 0 | 8.7 | +100% |

| 能源消耗 | 1.2 | 2.5 | +108% |

| 质量损失 | 6.3 | 0.8 | -87.3% |

| **合计** | **48.8** | **29.7** | **-39.1%** |值得注意的是维护成本结构的变化:虽然自动设备增加技术维护需求,但其预测性维护系统(基于振动分析和温度监测)可降低突发故障70%。在我参与的鞍钢项目中,通过远程诊断系统实现备件预置,使MTTR(平均修复时间)从8小时缩短至1.5小时。

能耗优化尤为精妙:设备在待机时自动切换至低功耗模式(<1kW),缠绕阶段智能调节电机功率。再生制动技术更可回收30%的旋转动能,这些设计使单卷能耗控制在1.8-2.3kWh,达到GB 30252能效一级标准。

实现智能制造与柔性生产

现代钢铁生产正朝着小批量、多规格方向发展,这要求包装系统具备极致柔性。我最近调试的第五代智能包装机,可在15分钟内完成规格切换,覆盖Φ800-Φ2200mm的卷径范围。其核心是模块化设计:标准单元包括旋转缠绕站、薄膜预拉伸站和智能输送站,根据产能需求灵活组合。更革命性的是其数字孪生系统,通过虚拟调试提前验证新规格参数,将试产损耗降至零。

自动化包装的智能化本质体现在其数据驱动决策能力:设备实时采集包装张力、温度、转速等32项参数,通过AI算法预测最优包装方案。当切换特殊涂层钢卷时,系统自动调整薄膜接触压力,避免表面损伤。这种自适应能力使生产线可无缝承接高端电工钢、汽车板等精密产品的包装需求。

工业4.0集成是自动化包装的终极价值:作为智能制造的关键节点,系统通过OPC UA协议与MES系统实时交互。当接收生产订单后,自动调用对应包装工艺参数;完成包装时,同步生成包含缠绕图谱的数字孪生体。这些数据链不仅实现质量追溯,更为工艺优化提供数据基石。在河钢集团的灯塔工厂,该集成使产品切换时间减少70%,排产响应速度提升50%。

柔性生产的关键在于三个技术突破:首先是快换系统,采用标准接口的卷夹装置,更换时间<5分钟;其次是智能视觉补偿,当检测到非标卷形时自动调整缠绕轨迹;最后是分布式控制架构,各包装站独立运作又协同作业。这种设计使系统可扩展性极强,从单线200卷/日到多线1000卷/日均可平滑升级。

结论

二十年行业实践印证:自动化钢卷包装不是简单的机器替代人工,而是对整个生产体系的战略性升级。其核心价值在于同时达成效率跃升、质量精进、成本优化和智能升级四维目标。从技术本质看,它是机电一体化、工业物联网与材料科学的深度融合;从管理视角看,它重构了生产节拍,使包装环节从产能瓶颈转变为价值引擎。随着AI和数字孪生技术的深度应用,下一代智能包装系统将进一步突破物理限制,通过虚拟调试和自主学习,实现零切换损耗的极致柔性。对钢铁企业而言,投资自动化包装不仅是设备更新,更是构建未来竞争力的关键布局。