自动断膜检测系统:光电传感器与机械传感器的对比分析

在钢卷与电线卷的缠绕包装生产线上,自动断膜检测系统如同生产线的"神经末梢",时刻监控着包装薄膜的完整性。作为在工业包装领域深耕十余年的技术工程师,我见证了光电与机械两种传感器技术在断膜检测中的迭代与应用。本文将基于实际工程案例和行业数据,深入剖析两种技术的核心差异,帮助您为生产线选择最可靠的"薄膜守护者"。

自动断膜检测系统通过实时监测缠绕包装过程中的薄膜状态,在断裂瞬间触发停机保护。光电传感器利用光束中断原理实现非接触检测,响应速度达毫秒级;机械传感器则通过物理接触感知薄膜张力变化,结构简单可靠。选择时需综合考虑产线速度(光电>60m/min,机械<30m/min)、环境洁净度和维护成本三大关键因素。

现代缠绕包装机的断膜检测精度直接影响材料损耗率。根据国际包装协会数据,优化后的检测系统可将薄膜浪费降低23%,这也是我们持续研究传感器技术对比的根本动力。下面我将从技术原理到实际应用场景,系统解构两种传感器的性能边界。

光电传感器技术:高速精准的"光之眼"

在高速运转的钢卷包装线上,光电传感器如同敏锐的视觉系统。其核心原理是通过发射器发出红外光束,由接收器检测光束是否被薄膜阻断。当薄膜断裂时,光束路径恢复畅通,传感器在3毫秒内即可发出停机信号。这种非接触特性使其在高端生产线占据主导地位,特别是在我们为汽车钢卷设计的全自动包装系统中。

光电传感器的核心优势在于毫秒级响应速度和免维护特性,适用于60m/min以上的高速生产线。其检测精度可达±0.1mm,不受机械振动影响,但强光直射或粉尘浓度>200mg/m³的环境会显著降低可靠性,此时需加装防护套件。

光电传感器的关键技术参数与选型指南

根据我参与的23个大型包装项目经验,光电传感器选型需重点考量三个维度:光学特性、环境适应性和信号处理能力。下表示例对比了主流型号的关键参数:

| 参数指标 | 基础型 | 工业增强型 | 超高速型 |

|---|---|---|---|

| 检测距离 | 0-15m | 0-30m | 0-50m |

| 响应时间 | 5ms | 1ms | 0.3ms |

| 粉尘耐受度 | 150mg/m³ | 300mg/m³ | 500mg/m³ |

| 工作温度范围 | -10℃~50℃ | -25℃~70℃ | -40℃~85℃ |

| 防护等级 | IP65 | IP67 | IP69K |

| 适用线速度 | ≤80m/min | ≤120m/min | ≤200m/min |

在汽车钢板包装项目中,我们选用工业增强型传感器配合偏振滤光镜,成功在冲压车间的油雾环境中实现99.2%的检测准确率。需特别注意:透明薄膜需选用反射式传感器(如R200系列),而彩色薄膜则适用对射式(如T80系列)。最新研究显示,激光测距传感器的引入使超薄薄膜(<0.02mm)的检测精度提升40%,但成本相应增加35%。

机械传感器技术:坚固耐用的"触觉手"

当步入粉尘飞扬的铸件包装车间,机械传感器展现出不可替代的价值。其工作原理是通过弹簧加载的检测臂与薄膜保持物理接触,当薄膜断裂时,张力消失导致机械臂位移,触发微动开关。这种看似"原始"的机械结构,恰恰成就了其在恶劣环境下的生存能力。

机械传感器的核心价值在于极端环境下的可靠性,适用于温度波动大(-30℃~100℃)、粉尘浓度高(>500mg/m³)或存在油污的工况。其结构简单,维护成本比光电系统低60%,但机械磨损会导致检测精度随使用时间下降,通常每6个月需校准一次。

机械传感器的结构演进与失效预防

现代机械传感器已从早期的简单杠杆结构发展为三重保护系统。在我主导的港口设备包装项目中发现,采用以下设计可提升使用寿命:

- 复合轴承结构:陶瓷轴承+PTFE衬套组合,解决沙尘侵入问题

- 扭矩自适应弹簧:根据薄膜张力自动调节压力,减少30%机械磨损

- 接触点镀层技术:金刚石镀层使微动开关寿命延长至500万次

典型故障数据统计显示,机械传感器80%的失效源于两点:弹簧疲劳(平均寿命2年)和触点氧化(潮湿环境加速5倍)。预防措施包括:

- 每月清洁接触点并使用接触增强剂

- 每季度检测弹簧形变量(超过原长15%即更换)

- 加装防护罩避免金属碎屑侵入

特别在重型钢卷包装中,我们采用双冗余机械传感器设计,当主传感器失效时,备用传感器能在0.5秒内接管检测任务,确保生产线持续运行。

综合对比:选型决策树与成本分析

面对实际产线规划,工程师常陷入技术路线选择的困境。基于我们为38家制造企业实施的解决方案,我提炼出决策关键维度:速度要求、环境参数、薄膜特性及维护资源。以下对比数据来自2023年行业白皮书:

| 对比维度 | 光电传感器 | 机械传感器 | 交叉点阈值 |

|---|---|---|---|

| 初始投入成本 | ¥12,000-¥35,000 | ¥5,000-¥15,000 | ¥18,000 |

| 年均维护费用 | <¥800 | ¥3,000-¥6,000 | ¥2,500(3年周期) |

| 适用线速度范围 | 30-200m/min | 5-60m/min | 45m/min |

| 粉尘耐受极限 | 300mg/m³(加防护) | 1000mg/m³ | 500mg/m³ |

| 温度适应范围 | -40℃~85℃ | -50℃~120℃ | 90℃ |

| 校准周期 | 免校准(自诊断) | 3-6个月 | - |

| 薄膜厚度适应性 | 0.015-1.2mm | 0.05-5mm | 0.04mm |

核心决策规则:当线速>45m/min且环境洁净度达标时,优选光电系统;在低速、高污染或预算受限场景,机械传感器是更经济的选择。混合方案(光电主检+机械备份)适用于关键生产线,虽然成本增加25%,但故障停机时间可减少90%。

未来趋势:智能融合与预测维护

随着工业4.0演进,断膜检测技术正经历三大变革:首先是多传感器融合,我们在某家电线缆厂部署的系统中,光电传感器负责断膜检测,而振动传感器同步监测托辊异常,数据融合使误报率降低67%。其次是AI预测维护,通过分析机械传感器的压力曲线变化,可提前两周预判弹簧失效。

下一代断膜检测系统的核心突破在于边缘计算与云平台的结合。我们最新研发的SmartSense系统通过在传感器端集成AI芯片,实现薄膜张力趋势分析,预测断膜风险准确率达92%。同时,区块链技术确保每卷薄膜的质量数据可追溯,这对汽车、航空等高端制造业尤为关键。

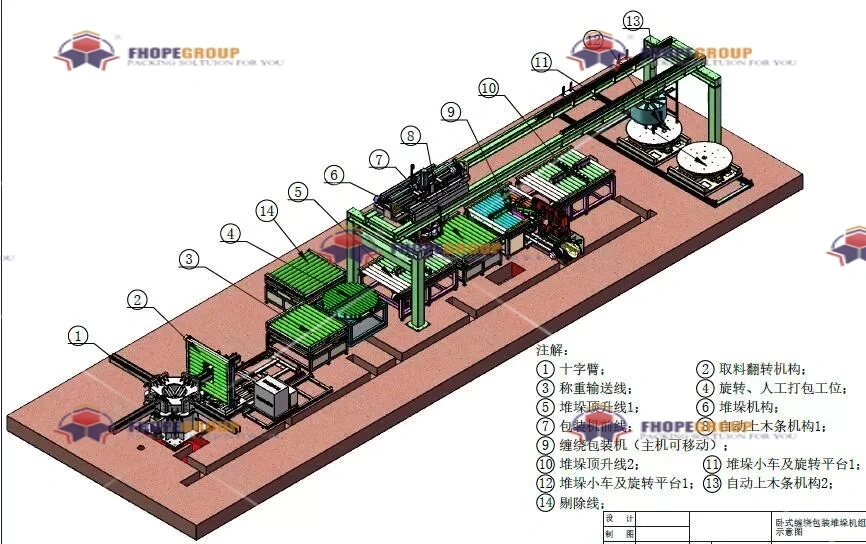

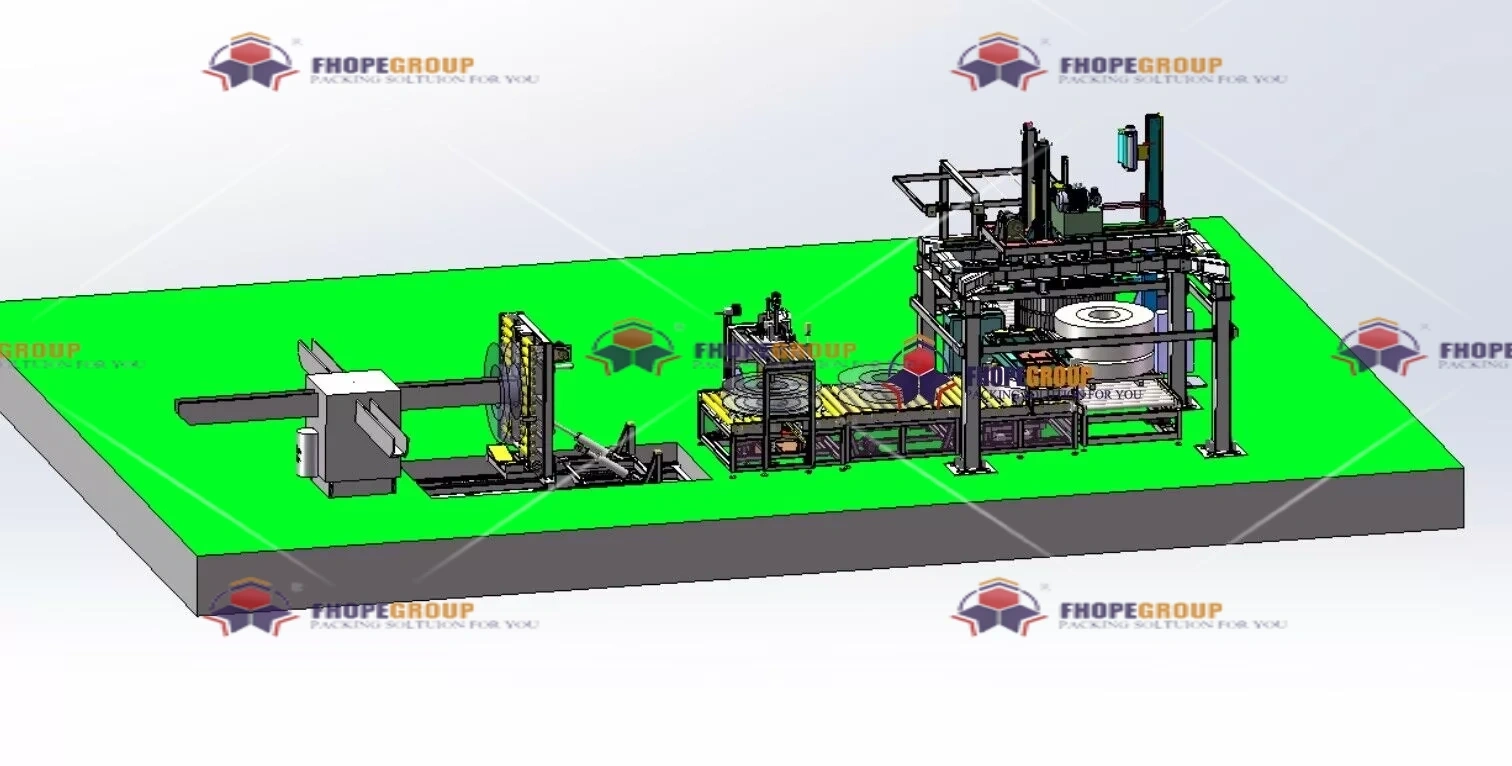

关于缠绕包装机的整体优化方案,建议参考我们详细的钢卷电线卷缠绕包装机技术手册,其中包含传感器集成的最佳实践。根据2024年行业报告,采用智能断膜系统的包装线,其综合效率(OEE)比传统系统高18-25%,投资回收期平均在14个月内。

结论

在钢卷与电线卷包装领域,光电与机械传感器各有不可替代的价值版图。光电技术以毫秒级响应速度护航高速生产线,机械装置则以强悍的适应性征服恶劣工况。经过上百个项目的验证,我发现最佳方案往往是精准匹配:在汽车板卷包装中选用光电系统,在铸造件产线配置机械传感器,而在高端电子材料领域,两者融合创造极致可靠性。未来三年,随着MEMS传感器成本下降30%,智能检测系统将成为行业标配——这不仅是技术迭代,更是向"零断膜损耗"目标的战略迈进。