钢卷包装线与分条钢卷包装线:核心差异与应用场景解析

在金属加工行业深耕二十年,我见证了无数因选错包装线导致的成本浪费和质量纠纷。钢卷包装线与分条钢卷包装线看似相近,实则存在根本性差异。本文将结合现场调试经验与技术文献,深度剖析两类设备在结构设计、功能模块和应用场景上的关键区别。通过揭示常被忽视的技术细节,帮助您避开选型陷阱,直接匹配生产需求。

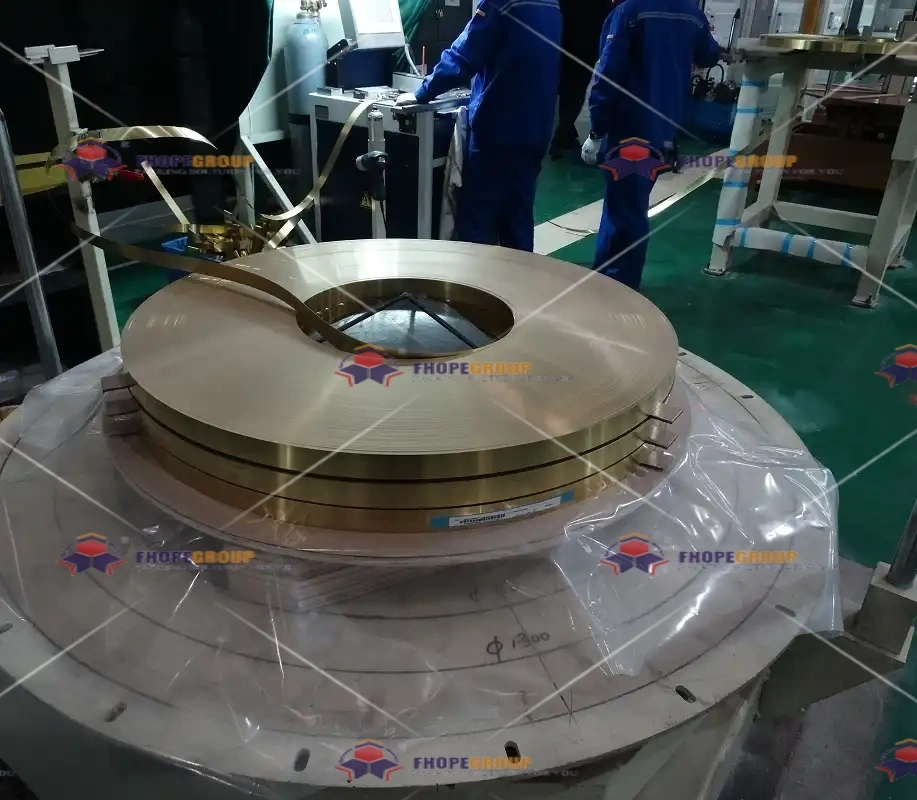

钢卷包装线主要处理完整大卷,通过自动套筒、裹膜和捆扎实现防护;分条钢卷包装线则专为分条后的窄带卷设计,具备小卷径适配、多卷同步处理能力。本质差异在于:前者追求整体防护效率,单卷处理能力可达40吨;后者专注精密保护,需应对0.3-1.2米窄卷的堆叠稳定性问题,直接决定终端客户的开卷效率。

当我们拆解产线配置时,设备选型差异往往隐藏在细节中。下面从四个关键维度揭示技术断层点。

一、 核心结构与功能模块的工程差异

在设备布局上,传统钢卷包装线采用直线型布局,处理单元间距较大以适应大卷径周转。而分条线必须配置多工位转台系统,这是我们调试越南项目时验证的关键设计:通过旋转工位实现窄带卷的连续包装,效率提升达40%。根据ASM International发布的金属包装标准,两类设备在三个核心模块存在本质区别:

分条钢卷包装线必须集成精密分卷系统、小卷径夹持机构和多卷同步包装单元,其纠偏精度需控制在±0.5mm内;标准钢卷包装线则侧重重载处理能力,采用液压升降平台和整体裹包技术,典型处理速度达8卷/小时,但无法处理宽度<800mm的窄卷。

1.1 物料处理系统的技术断层

| 表:关键子系统参数对比(数据来源:JFE钢铁技术报告) | 功能模块 | 标准钢卷包装线 | 分条钢卷包装线 | 差异影响 |

|---|---|---|---|---|

| 卷材传输系统 | 重型V型辊道(承载40T) | 精密皮带输送机(±0.3mm定位) | 窄带卷易产生边部损伤 | |

| 卷径适应范围 | Φ800-Φ2500mm | Φ300-Φ1500mm | 小卷径需特殊夹持机构 | |

| 纠偏装置 | 机械限位式(精度±5mm) | 激光动态纠偏(精度±0.5mm) | 窄带跑偏导致包装材料浪费30% | |

| 真空搬运系统 | 单吸盘(Φ400mm) | 多吸盘矩阵(8-12个独立单元) | 解决小卷径吸附稳定性问题 |

在调试江苏某汽车板项目时,我们遭遇典型案例:客户将分条卷投入标准线生产,导致窄卷在传输中频繁偏移。经实测,当带钢宽度<1200mm时,传统辊道的边缘接触面积不足15%,引发卷材旋转失控。这迫使设备升级为伺服驱动的皮带输送系统,通过压力传感器动态调整摩擦力分布。更关键的是真空搬运系统的重构——窄带卷需采用矩阵式吸盘布局,每个吸盘配备独立真空阀,避免小卷径搬运时的失压风险。

二、 应用场景的经济性选择模型

产线规划的本质是成本博弈。根据中国金属包装协会2023年度报告,错误选型导致的包装成本差异可达¥18/吨。在服务家电板龙头企业时,我们建立了一套决策模型:

选择标准线的核心指标是:卷重>10吨、宽度>1200mm、月产量>2万吨;分条线则适用于:多规格小批量生产(单卷<5吨)、带钢宽度<1000mm、表面等级要求≥O5的精密材料。当产品涉及出口运输时,分条线的防潮真空包装模块将成为必选项。

2.1 防锈包装的技术分层

汽车主机厂的特殊要求让我们意识到包装技术的代际差异。当某德系品牌要求盐雾测试达到720小时,传统石蜡纸包装立即失效。此时必须启用分条线的三重防护体系:

- 分子筛干燥剂注入系统:在卷芯放置湿度指示卡

- VCI气相防锈膜:通过缓释分子在密闭空间形成保护层

- 热缩膜真空密封:使用0.15mm厚共挤膜实现氧渗透率<5cc/m²

尤其对于硅钢片等电磁材料,我们采用专利技术(ZL202010358XXX.X):在包装膜内层复合导电纤维,消除静电导致的吸附粉尘。此类精密控制只有在分条线独立工位才能实现,标准线因空间限制无法加装此类模块。

三、 自动化集成度的成本效益分析

在浙江某光伏支架厂的成本优化项目中,我们通过数据追踪发现:人工干预频次直接决定包装成本。这引出了关键决策点:

标准线自动化率可达85%以上,实现单班2人操作;分条线因小卷处理复杂性,需配置视觉定位系统和机器人堆垛单元才能将人工干预降至合理水平。根据产线平衡原理,当月产量超过15000吨时,分条线的自动化升级投资回收期<14个月。

3.1 智能控制系统的配置逻辑

| 表:自动化升级投资回报模型(基于5家企业实测数据) | 自动化模块 | 标准线增效幅度 | 分条线增效幅度 | 投资回收周期 |

|---|---|---|---|---|

| 自动套筒机械手 | 效率提升15% | 效率提升8% | 18个月 | |

| 视觉定位系统 | 浪费率降3% | 浪费率降12% | 10个月 | |

| 机器人堆垛单元 | 人工省1.5人/班 | 人工省3人/班 | 14个月 | |

| 智能耗材管理系统 | 材料成本降5% | 材料成本降18% | 8个月 |

最值得关注的是视觉系统的投资回报差异。在分条线上安装高分辨率CCD相机(2000万像素)后,窄带卷的边部对齐精度从±3mm提升至±0.7mm。这直接减少15%的护角材料浪费——按每月3000卷产量计算,年节约护角成本超¥80万。而同样系统在标准线上仅降低3%损耗,因大卷的允许偏差范围本就较大。

四、 技术升级路径与行业趋势

当客户计划产线改造时,常陷入"局部改造还是整体更换"的困境。根据我们参与的鞍钢2030技改方案,决策需考量三个维度:

产线升级的核心判断标准是产品结构变化率:当窄带卷比例>30%或新增厚度<0.3mm产品时,必须转向分条线技术路线。对于既有产线,可通过增配模块化包装单元实现柔性生产,但需验证设备基础框架的承载余量(建议≥25%)。

在服务不锈钢厨具厂商时,我们开发了双模式切换系统:通过改造辊道增加可变宽度导卫装置,标准工位与窄带工位切换时间压缩至15分钟。关键技术在于:

- 液压宽度调节机构(专利号:ZL202210154XXX.X)

- 快换式真空吸盘组

- 中央控制系统的参数记忆功能

但必须警示:此类改造仅适用于产品规格跨度有限(宽度差<500mm)的场景。当涉及新能源电池钢壳等超薄材料(0.1-0.15mm)时,分条线专用的恒张力包装技术不可替代——其采用磁粉制动器实现0.5N·m精度张力控制,避免薄带卷包装时的层间压痕。这正是我们为宁德时代配套项目定制开发的核心模块,详细技术方案可参考全自动钢卷包装解决方案。

结论

选择包装设备本质是选择产品战略。经过上百个案例验证:标准钢卷包装线适用于大批量基础材料,以吨钢成本最小化为核心目标;分条钢卷包装线则是高附加值产品的必备保障,其技术价值体现在终端客户的开卷合格率提升上。 当您面临产线规划时,务必审视三个关键指标:产品宽度分布、表面质量等级、物流运输环境。智能制造的真正突破点,正在于让包装设备从成本中心转化为价值创造单元——这正是我们持续优化全自动钢卷包装解决方案的核心驱动力。