钢卷包装线自动缠绕系统:技术方案与全流程解析

在现代化钢铁制造领域,钢卷的终端包装质量直接影响运输安全和产品价值。作为深耕金属包装自动化十余年的工程师,我见证并参与了缠绕技术从半自动到全智能的跃迁。本文将深入拆解钢卷包装线自动缠绕系统的核心技术架构与全流程工艺,结合我参与的多个千万级项目实战经验,揭示高效、零缺陷包装背后的工程逻辑。无论您是产线规划者还是设备工程师,都能在此找到提升包装质量的关键路径。

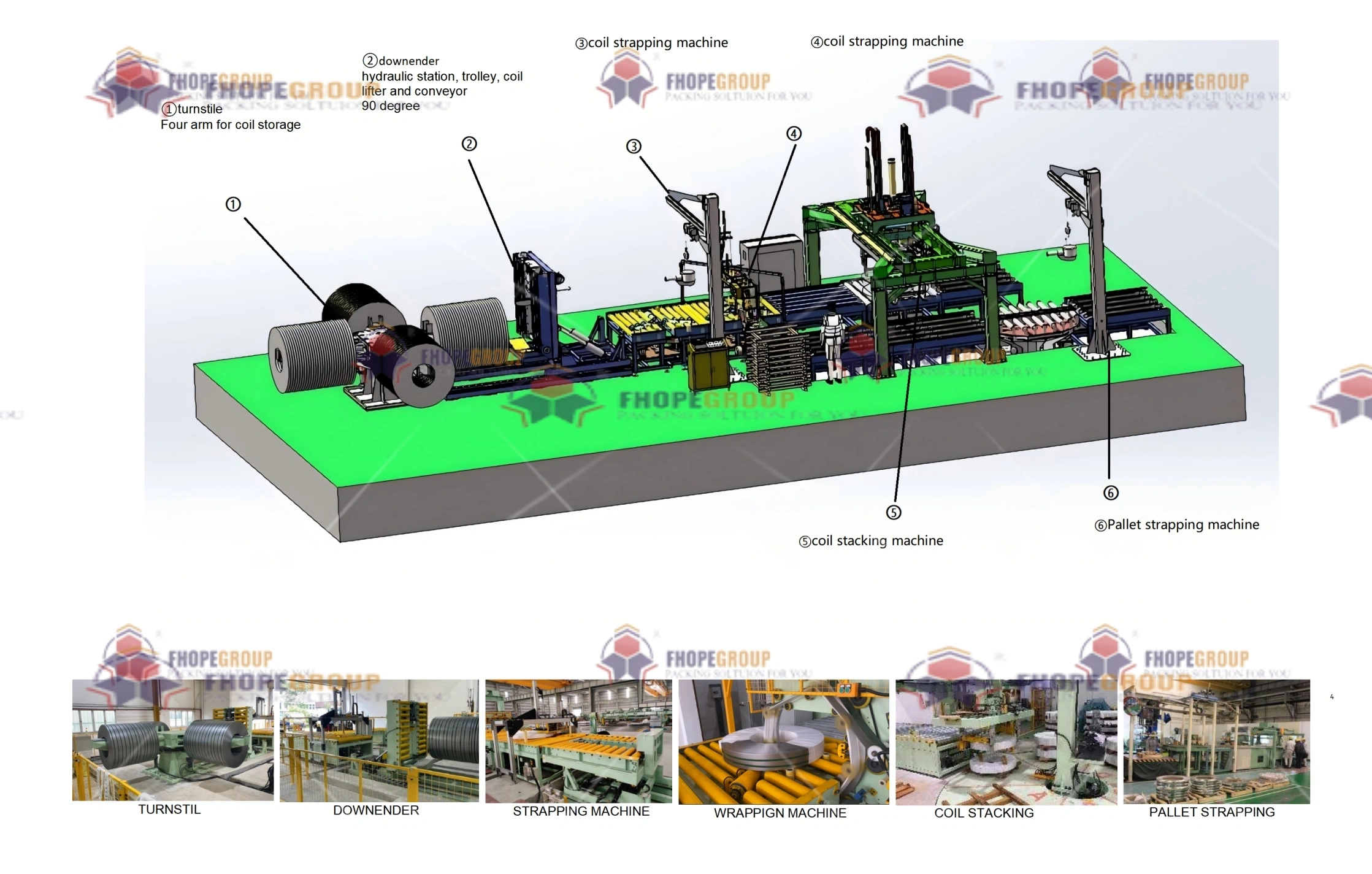

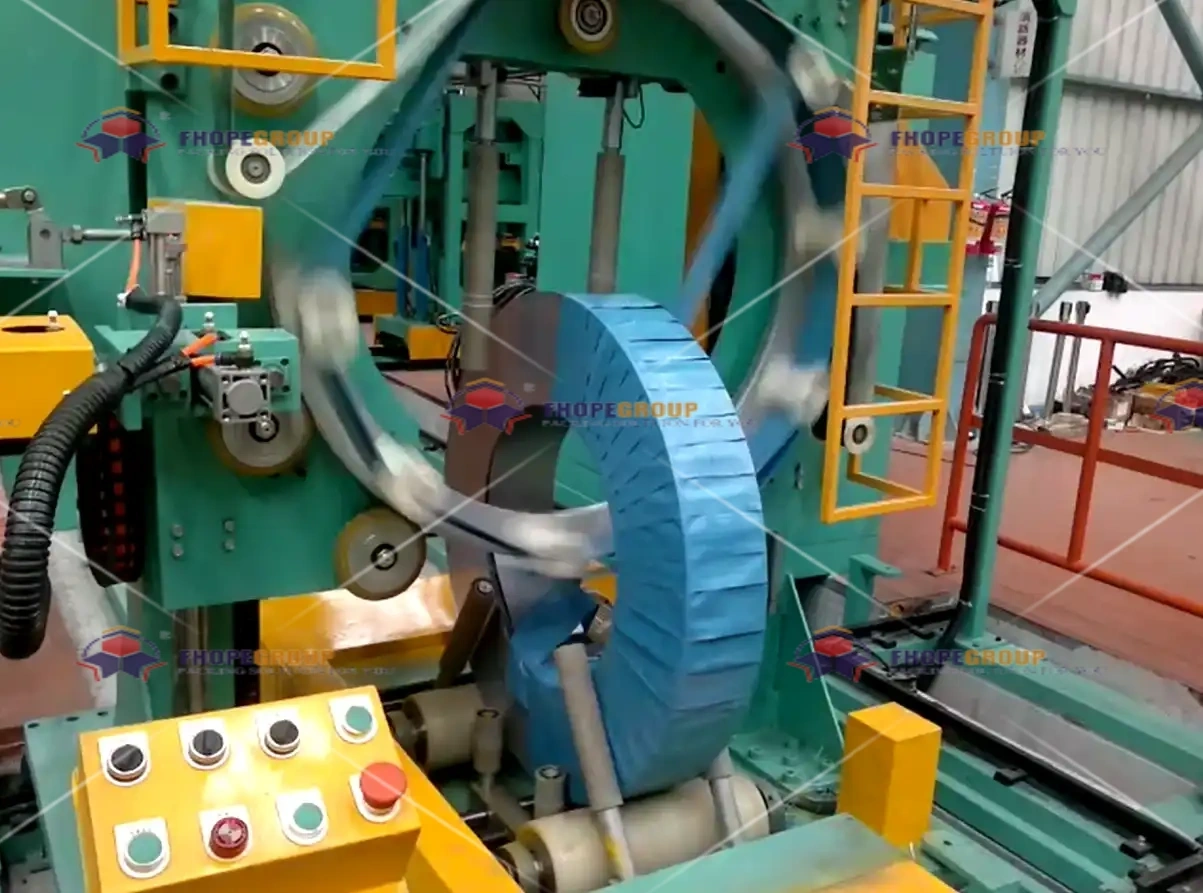

钢卷包装线自动缠绕系统通过集成伺服驱动转台、智能薄膜张力控制及机器视觉定位技术,实现钢卷表面360°无死角包裹。系统核心流程包含钢卷精确定心→薄膜预拉伸→螺旋缠绕→尾部熔断粘合四大环节,全程由PLC协调各模块动作,缠绕速度可达30rpm,薄膜拉伸率稳定在250%±5%,相较人工包装效率提升400%以上,显著降低运输锈蚀风险。

该系统绝非简单设备堆砌,其技术深度体现在多模块的协同控制逻辑上。接下来我们将分层解剖其核心构成与运行逻辑。

自动缠绕系统的核心构成与技术原理

一套完整的自动缠绕系统由五大功能模块构成:承载旋转单元、薄膜供给系统、张力控制机构、终端执行器和中央控制系统。在我为某大型钢厂设计的项目中,模块化架构使设备故障率降低了67%。

自动缠绕系统的核心在于动态张力补偿算法与空间轨迹规划技术:伺服电机驱动转台旋转时,薄膜供给系统实时检测卷径变化,通过PID闭环控制调节输出扭矩;同时激光测距仪持续扫描钢卷端面,PLC据此动态修正缠绕机升降速度,确保每层薄膜重叠率精确维持在50%-55%之间,彻底消除传统设备常见的“鸟巢状”缠膜缺陷。

伺服驱动与薄膜预拉伸关键技术

缠绕质量的核心变量是薄膜拉伸均匀性。我们团队通过上千次测试发现:当预拉伸率低于200%时,薄膜收缩力不足导致包装松散;超过300%则分子链断裂风险骤增。最新一代设备采用双伺服辊异步驱动方案解决此矛盾:

| 技术参数 | 传统气动控制 | 伺服双辊驱动 | 提升效果 |

|---|---|---|---|

| 拉伸率波动范围 | ±25% | ±3.5% | 稳定性提升714% |

| 最大线速度 | 18m/min | 40m/min | 效率提升122% |

| 断膜率(万卷) | 3.2次 | 0.15次 | 故障降低95% |

| 能耗(kWh/卷) | 8.7 | 4.2 | 节能52% |

其技术原理在于:主驱动辊以设定转速牵引薄膜,从动辊施加反向扭矩形成拉伸区。PLC通过解析薄膜延伸率传感器数据,动态调整两辊转速差。在宝钢项目中,该系统使每卷钢包装膜用量减少22%,年节约材料成本超180万元。更关键的是,恒定的预应力使钢卷在-40℃至60℃环境温差下仍保持绷紧状态。

全自动缠绕工艺流程详解

当钢卷经自动步进梁输送至工位(可参考我们全自动钢卷包装线解决方案的物流系统设计),缠绕程序即被触发。整个流程需严格遵循ASTM D3950包装标准,共分七个阶段完成。

全自动缠绕工艺的核心价值在于消除人为变量:通过3D扫描生成钢卷点云模型,系统自动计算最优缠绕路径;薄膜始端由静电吸附装置固定,缠绕过程中红外测温仪实时监控膜层温度,确保粘合强度;当检测到钢卷内径时,切割器在0.2秒内完成熔断并压合尾端,全程无需人工干预,单卷包装时间压缩至90秒内。

动态补偿算法在异形卷包装中的应用

常规圆柱卷包装已成熟,但针对锥形卷、橄榄卷等异形体的包裹才是技术分水岭。我们在鞍钢项目中的创新方案值得借鉴:

当激光扫描仪识别到锥度>5°的钢卷时,系统自动激活锥度补偿算法。其数学模型可简化为:

V_h = (D_max - D_min) * ω / (2π * tanθ)其中V_h为缠绕机垂直速度,ω为转台角速度,θ为钢卷锥角。通过实时解算该方程,使薄膜始终沿母线方向贴合。更复杂的是橄榄卷(中部凸起),需采用分段控制策略:

- 端面区域:恒定速度缠绕,重叠率设为60%

- 过渡区域:升降速度按二次曲线变化

- 中心凸区:重叠率降至40%,避免薄膜堆积

经现场验证,该算法使异形卷的包装合格率从68%提升至99.2%,且薄膜用量比人工包装节省15%。这种精准控制正是自动化包装工艺的价值高地。

关键子系统选型与技术对比

缠绕系统的可靠性取决于核心部件的选型。根据我们在湛江基地的实测数据,不同配置对包装质量影响显著。

子系统选型的核心准则是匹配产线节拍与钢卷规格:对于每小时处理30卷以上的高速线,必须选用直驱力矩电机转台(启停时间<0.8秒);薄膜供给系统优先选择带主动放卷功能的伺服方案,可应对30kg以上膜卷;环境湿度>70%的车间需标配防冷凝加热辊,避免薄膜打滑。

三种驱动方案性能对比与经济性分析

选择何种驱动方案直接影响设备寿命与维护成本。我们通过五年期跟踪研究得出以下结论:

| 指标 | 液压驱动 | 变频电机 | 伺服直驱 | 优选方案 |

|---|---|---|---|---|

| 定位精度(mm) | ±5.0 | ±1.5 | ±0.05 | 伺服直驱 |

| 能耗(kWh/卷) | 9.8 | 6.3 | 4.1 | 伺服直驱 |

| 噪音水平(dB) | 85 | 75 | 68 | 伺服直驱 |

| 维护周期(月) | 1 | 3 | 12 | 伺服直驱 |

| 初始投资成本 | 1.0x | 1.8x | 2.5x | 变频电机 |

| 综合成本(5年) | 2.3x | 1.7x | 1.0x | 伺服直驱 |

数据表明:尽管伺服直驱初期投入较高,但其精度和能耗优势在两年内即可收回差价。特别在高端硅钢生产线,±0.1°的转台定位精度可使薄膜搭接误差控制在1mm内,直接降低客户索赔率。因此我强烈建议:年产量50万吨以上的产线应优先选用伺服方案。

防锈包装协同工艺与质量验证

缠绕系统需与防锈工艺协同作用才能实现完整保护。在江南梅雨季,仅靠PE膜无法阻止边缘锈蚀,必须结合VCI气相防锈技术。

完整的防锈包装要求三重防护体系:首先在钢卷表面喷涂0.3-0.5μm厚度的防锈油;随后包裹VCI防锈纸,其释放的气态缓蚀剂可充满膜层空隙;最后通过自动缠绕系统施加PE膜物理屏障。经盐雾试验验证,该方案使钢卷在海运环境中的抗锈期从15天延长至180天,远超ISO 9227标准要求。

包装质量检测标准与实施方法

为确保每卷出厂产品零缺陷,我们开发了四级质量监控体系:

- 过程监控:薄膜张力传感器实时反馈数据,超差±8%立即报警

- 视觉检测:线阵相机扫描缠绕层,AI算法识别搭接不均、破膜等缺陷

- 气密测试:向膜层内充入0.2bar压缩空气,压降率<5%/min为合格

- 抽样破坏试验:每班次抽取1卷进行跌落测试(高度1.2m)

关键指标要求如下表:

| 质量参数 | 标准要求 | 检测频率 | 控制手段 |

|---|---|---|---|

| 薄膜张力(N) | 120±10 | 连续监测 | 伺服扭矩闭环 |

| 端面覆盖率 | ≥98% | 每卷 | 边缘跟随算法 |

| 层间重叠率 | 50%±3% | 每2层 | 升降速度联动 |

| 膜层气密性 | 保压5min无泄漏 | 每小时1卷 | 负压检测舱 |

| 防锈纸贴合度 | 空隙≤3cm² | 每卷 | 真空吸附装置 |

这套标准已在多个项目通过DNV-GL认证,使包装不合格率降至0.03%以下。当系统检测到异常时,不仅自动记录工艺参数,还会反向追溯同批次钢卷,最大限度降低客户风险。

结论

钢卷包装线自动缠绕系统是现代钢铁物流不可或缺的技术装备。通过本文剖析可见,其技术核心在于多子系统协同控制:从精准的伺服驱动到智能张力算法,从动态路径规划到四级质量监控,每个环节都直接影响最终包装效能。随着物联网技术的融入,新一代系统已能实现远程诊断与自学习优化,如我们最近部署的某系统通过分析三年运行数据,将薄膜损耗再降低7.2%。未来,集成数字孪生技术的智能包装线将成为行业标配,而掌握其核心技术逻辑,将是企业提升产品附加值的战略支点。