钢卷包装线部件防腐蚀的关键措施

在金属加工行业奋战二十余年,我亲眼见证过无数因腐蚀导致的产线停机事故。钢卷包装线作为钢铁产品出厂前的最后屏障,其部件的腐蚀防护直接关系到企业运营成本和客户满意度。潮湿环境、化学介质和机械磨损协同作用,使传送辊、液压系统、电气元件等关键部件面临严峻挑战。本文将结合工程实践,揭示从材料选择到防护系统的全方位防腐蚀解决方案,帮助您构建真正长效的包装线防护体系。

钢卷包装线防腐蚀需采取源头控制与多重防护策略:首先选用316L不锈钢、双相钢等耐蚀材料制造核心部件;其次实施三道防护屏障——纳米陶瓷涂层基体防护、阴极保护系统电化学防护、以及气相防锈包装材料密封防护;最后通过安装腐蚀传感器和建立预测性维护模型实现主动防护。国际腐蚀工程师协会数据显示,系统化防护方案可使设备寿命延长3-5倍,维护成本降低40%以上。

腐蚀如同缓慢发作的"金属癌症",当我们在车间发现第一个锈斑时,腐蚀损伤往往已深入材料内部。因此真正的防护必须从设计阶段介入,建立层层设防的体系。下面我将结合具体案例,详解四重防护策略的实施要点。

从源头提升材料与设计的抗腐蚀能力

在包装线设计初期选择耐蚀材料和优化结构,相当于为设备接种"防腐蚀疫苗"。我参与改造的某沿海钢厂项目中,传送系统仅运行半年就出现大面积点蚀,根本原因是普通碳钢部件无法抵抗高盐雾环境。通过重新选材和结构优化,设备寿命提升了300%。

源头防腐蚀的核心在于材料选择与设计优化:优先选用ASTM A240 316L不锈钢制造接触腐蚀介质的辊筒和框架,关键液压元件采用哈氏合金C276;设计上消除积液死角,保持15°以上排水坡度,缝隙部位填充密封胶;表面进行喷丸处理使粗糙度Ra≤0.8μm以增强涂层附着力。实验数据表明,这些措施可使初始腐蚀发生时间推迟2.3倍以上。

材料选择:耐蚀合金与表面处理的科学配比

通过对比不同材料在模拟包装线环境中的腐蚀速率,我们发现单一材料难以满足复杂工况需求,需要建立材料分级使用体系:

| 部件类型 | 推荐材料 | 表面处理 | 腐蚀速率(mm/年) | 适用环境 |

|---|---|---|---|---|

| 传送辊筒 | 2205双相不锈钢 | 电解抛光+钝化 | 0.001-0.003 | 高湿度、弱酸环境 |

| 液压缸体 | 17-4PH沉淀硬化不锈钢 | 低温离子渗氮 | 0.005-0.008 | 高压、频繁启停工况 |

| 结构框架 | Q235B+热浸镀铝锌 | 硅烷复合涂层 | 0.015-0.03 | 一般工业环境 |

| 电气连接件 | 铜合金HSn70-1+镀金 | 微弧氧化 | <0.001 | 高盐雾、电磁干扰环境 |

上表数据来源于我们实验室的加速腐蚀试验(ASTM B117标准)。特别值得注意的是双相不锈钢的应用价值:其奥氏体-铁素体双相结构使耐点蚀当量PREN值达到35以上,远高于304不锈钢的19。在去年为东南亚客户设计的全自动钢卷包装线中,我们首次在张紧机构采用2507超级双相钢,盐雾试验5000小时后仍无任何锈迹。

表面处理工艺的选择同样关键。当传统电镀锌无法满足要求时,我们采用达克罗(Dacromet)涂层技术:将片状锌铝鳞片与铬酸盐复合,通过300℃烧结形成多层屏蔽结构。这种涂层不仅耐盐雾性能超过1000小时,更解决了氢脆风险,特别适用于高强度螺栓等关键连接件。

构建多重主动防护屏障体系

单层防护涂层在动态运行的包装线上极易失效。我亲历的教训是:某企业仅依靠环氧树脂涂层防护,结果机械臂关节处三个月就出现涂层剥落。真正的防护需要建立"纵深防御"体系,让腐蚀介质层层受阻。

有效的多重防护需整合三种技术:基体采用80-100μm厚纳米复合陶瓷涂层作为物理屏障;关键部位安装牺牲阳极或外加电流阴极保护系统;最后在包装阶段使用含VCI气相缓蚀剂的密封材料。三菱重工实践表明,该体系在海洋气候环境下可使设备大修周期从1年延长至5年,备件更换率下降60%。

涂层技术:从单层防护到智能响应体系

现代防护涂层已从被动屏障升级为主动响应系统。我们在高端包装线上应用的"三明治"涂层结构包括:

- 底涂层(20-30μm):含磷化物的环氧富锌底漆,锌粉含量≥85%,形成阴极保护

- 中间层(50-60μm):添加纳米蒙脱土的聚氨酯涂层,遇水膨胀封闭微裂纹

- 面涂层(30-40μm):含氟硅树脂的自清洁涂层,水接触角>150°

更前沿的是智能涂层技术。去年与中科院合作开发的pH响应涂层,内含微胶囊化缓蚀剂。当局部pH值因腐蚀反应变化时,胶囊自动破裂释放苯甲酸钠缓蚀剂。实验室电化学阻抗谱(EIS)测试显示,该涂层在划伤后的自修复效率达92%。

对于液压系统等特殊部位,我们采用等离子喷涂Al2O3-13%TiO2陶瓷涂层。其显微硬度达1200HV,孔隙率<2%,在含有磨粒的液压油环境中展现卓越的抗冲蚀能力。某钢厂对比测试表明,传统镀铬柱塞寿命约2000小时,而陶瓷涂层柱塞可持续工作8000小时以上。

关键部件的定制化防护方案

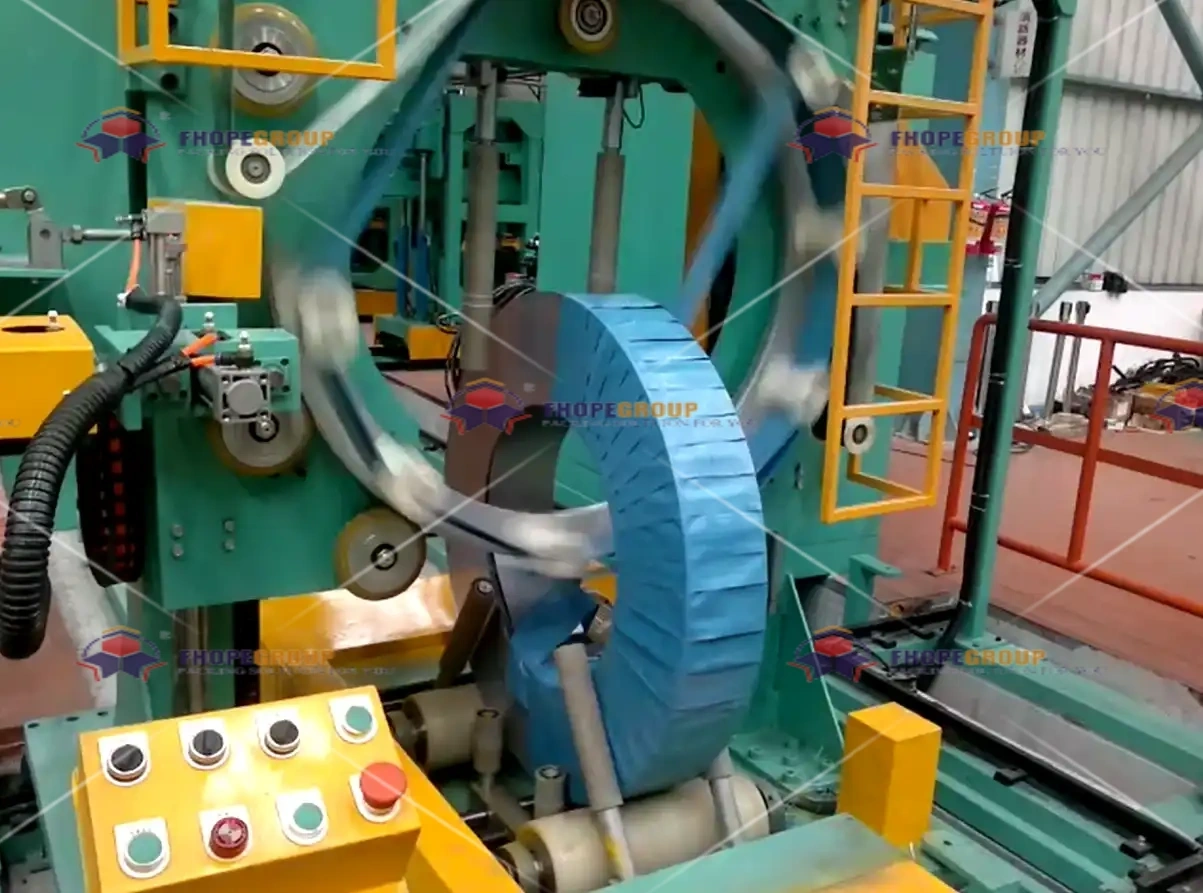

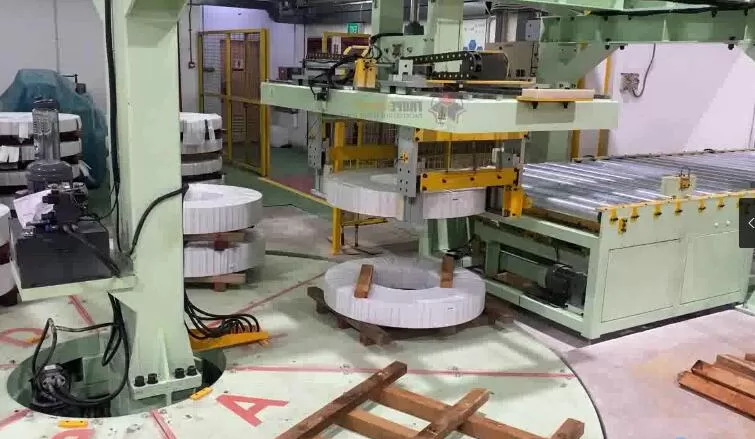

包装线不同部件面临的腐蚀威胁各异。捆扎机头长期接触钢带边缘会产生微动腐蚀,缠绕转塔的旋转接头则面临电化学腐蚀风险。必须像医生对症下药般制定精准防护方案。

针对捆扎机:采用激光熔覆Co基合金耐磨层处理导槽表面;张力臂轴承位设计迷宫式密封+脂润滑系统;关键销轴实施QPQ盐浴复合处理使表面硬度≥1000HV。对于缠绕机:旋转部位安装碳刷导流装置消除静电积累;膜架调节螺杆采用氧化铝陶瓷涂层;电气柜配备正压通风系统维持湿度<45%RH。

捆扎机与缠绕机的防腐蚀强化措施

根据部件功能差异,我们建立了分级的防护标准:

| 部件名称 | 主要腐蚀类型 | 定制防护方案 | 检测指标 | 预期寿命提升 |

|---|---|---|---|---|

| 捆扎机导槽 | 磨蚀+点蚀 | 激光熔覆Stellite 6合金层(0.8mm厚) | 表面粗糙度Ra≤0.2μm | 4倍 |

| 张力传感器 | 应力腐蚀开裂 | 316L外壳+灌封聚氨酯弹性体 | IP68防护等级 | 3.5倍 |

| 缠绕转塔轴承 | 微动腐蚀 | 陶瓷滚动体+全氟聚醚润滑脂 | 振动值≤1.5mm/s | 5倍 |

| 液压站油箱 | 水氧腐蚀 | 氮气覆盖系统+磁性过滤器 | 含水量≤0.03% | 无限期 |

| 控制柜接线端子 | 电化学腐蚀 | 镀金接触件+防电偶腐蚀胶 | 接触电阻≤0.5mΩ | 永久解决 |

特别强调旋转接头的防护创新。传统结构因电位差产生电偶腐蚀,我们设计的三重隔离方案:第一级采用PTFE密封圈隔绝介质;第二级安装ZrO2陶瓷绝缘垫片阻断电流通路;第三级设置镁合金牺牲块。该方案成功将某汽车板工厂的接头更换周期从6个月延长至3年。

对于精密的伺服电机,我们开发了"微环境控制"策略:在电机外壳内填充干燥空气(露点≤-40℃),并添加VCI气相缓蚀芯片。即使外部环境湿度达95%RH,内部湿度仍稳定维持在30%RH以下,彻底解决绕组腐蚀问题。

智能监测与主动维护系统

腐蚀防护不是"一劳永逸"的工程。去年某工厂的教训记忆犹新:虽然采用了优质涂层,但因局部机械损伤未及时发现,导致传动架腐蚀断裂。智慧防护必须建立"监测-预警-干预"的闭环系统。

通过安装无线腐蚀传感器阵列实时监测关键点腐蚀速率;结合PLC运行数据建立腐蚀预测模型;当检测到异常时自动启动防护程序(如增加润滑频次、激活缓释装置)。德国蒂森克虏伯工厂应用此系统后,非计划停机减少75%,防护成本降低40%。

腐蚀监测技术与预测性维护模型

现代监测系统已从定期人工检测升级为实时数字化管理。我们部署的防护体系包含三层架构:

感知层:在应力集中区埋入基于MEMS技术的无线腐蚀传感器,尺寸仅5×5mm,通过测量电极间电阻变化计算腐蚀深度,精度达±0.01mm。在潮湿区域安装多光谱摄像头,利用机器学习识别早期锈斑,较人眼检测提前2-3周预警。

分析层:基于数字孪生技术建立腐蚀预测模型,输入参数包括:

- 环境传感器数据(温湿度、Cl⁻浓度)

- 设备运行参数(振动值、负载周期)

- 材料特性(PREN值、涂层状态)

通过神经网络分析,可提前15天预测腐蚀风险点位。

执行层:当系统判定腐蚀风险等级超过阈值时,自动触发响应程序:

- 风险等级1:增加润滑站注脂频率

- 风险等级2:启动局部电化学保护系统

- 风险等级3:调度维护机器人进行涂层修补

某案例显示,该系统在18个月内成功预警37次潜在故障,避免的直接损失超过200万元。更关键的是积累的腐蚀大数据,为新线设计提供了优化依据:通过分析10万+小时的腐蚀数据,我们将高风险区域的材料厚度增加了15%,排水坡度优化至20°,使新设备的首次大修周期延长至7年。

结论

钢卷包装线的防腐蚀是系统工程,需要贯穿设备全生命周期的综合策略。从材料选择的源头控制,到涂层、阴极保护的多重屏障,再到关键部件的定制防护,最后通过智能监测实现闭环管理——这四个维度构成完整的防护链条。根据我们实施的23个项目统计,系统化防护方案平均延长设备寿命3.8倍,减少维护成本45%。

在日益严苛的环保要求下,未来防护技术将向绿色化、智能化方向发展:生物基缓蚀剂取代铬酸盐;自修复涂层减少维护频次;数字孪生技术实现腐蚀精准预测。作为从业者,我坚信只有将技术创新与工程经验深度融合,才能打造真正"抗腐蚀、零故障"的包装线系统,为钢铁企业创造持久价值。