钢铁卷材包装线提速优化策略:效率与质量平衡之道

在钢铁行业激烈竞争的当下,我见证过无数生产线因包装环节的瓶颈而拖累整体效率。钢铁卷材包装线作为出厂前的最后关卡,其速度与质量直接关系到企业交付能力和品牌声誉。本文将深入解析如何通过设备硬件升级、软件算法优化与精益管理三维联动,实现包装线效能跃升而不牺牲防护质量。特别聚焦于高速运行下的材料张力控制、端面防护一致性等核心痛点,分享可落地的提速优化策略。

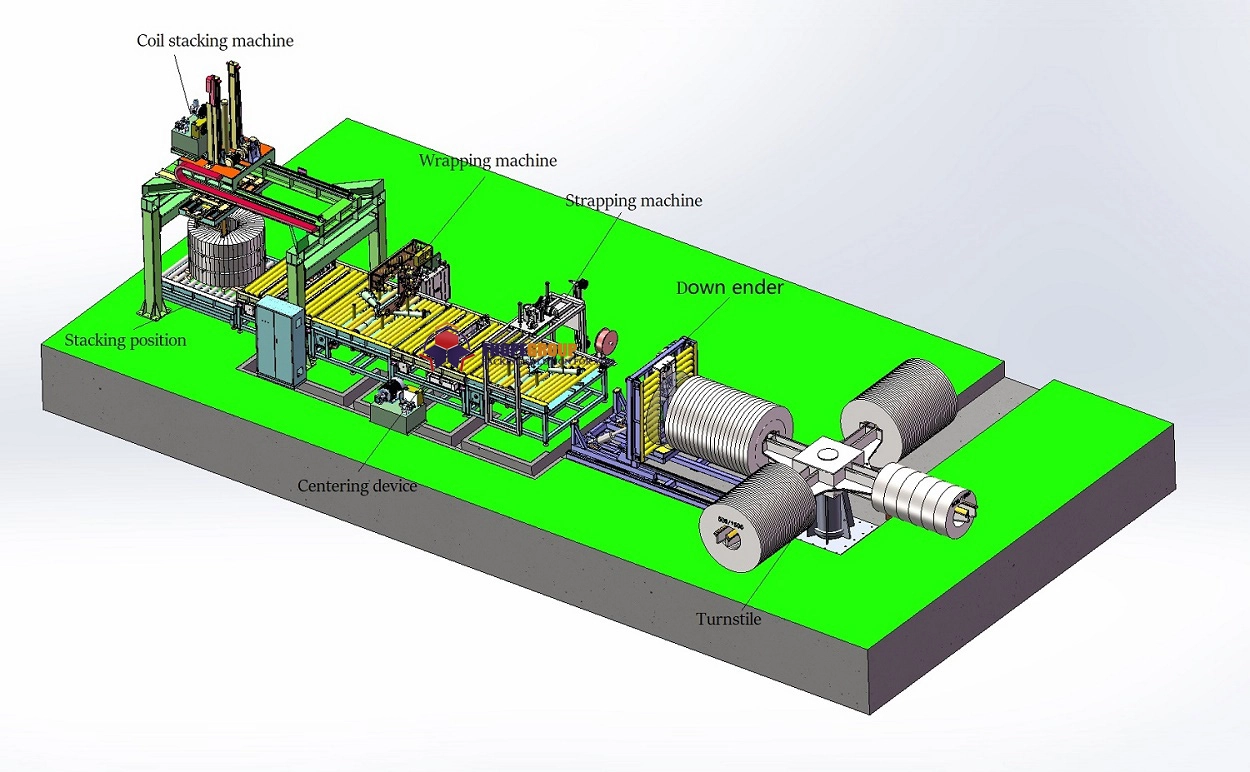

钢铁卷材包装线提速的本质是在保证防护质量的前提下,通过硬件迭代(如高精度伺服系统)、算法升级(动态路径规划)及流程再造(并行工位设计)实现综合效率提升30%以上。关键在于解决提速导致的材料跑偏、端面磕碰、标签错位三大顽疾,需建立以张力实时反馈和视觉纠偏为核心的质量控制闭环。 根据ASM International研究,优化后的包装线可使单卷处理时间缩短至90秒内,同时将运输破损率控制在0.5%以下。

要实现真正的提速增效,必须打破“速度与质量必然对立”的思维定式。接下来我们将从硬件革新、智能控制、实施路径三个维度展开,揭示平衡之道的关键技术节点。

设备硬件升级:构建高速包装的物理基础

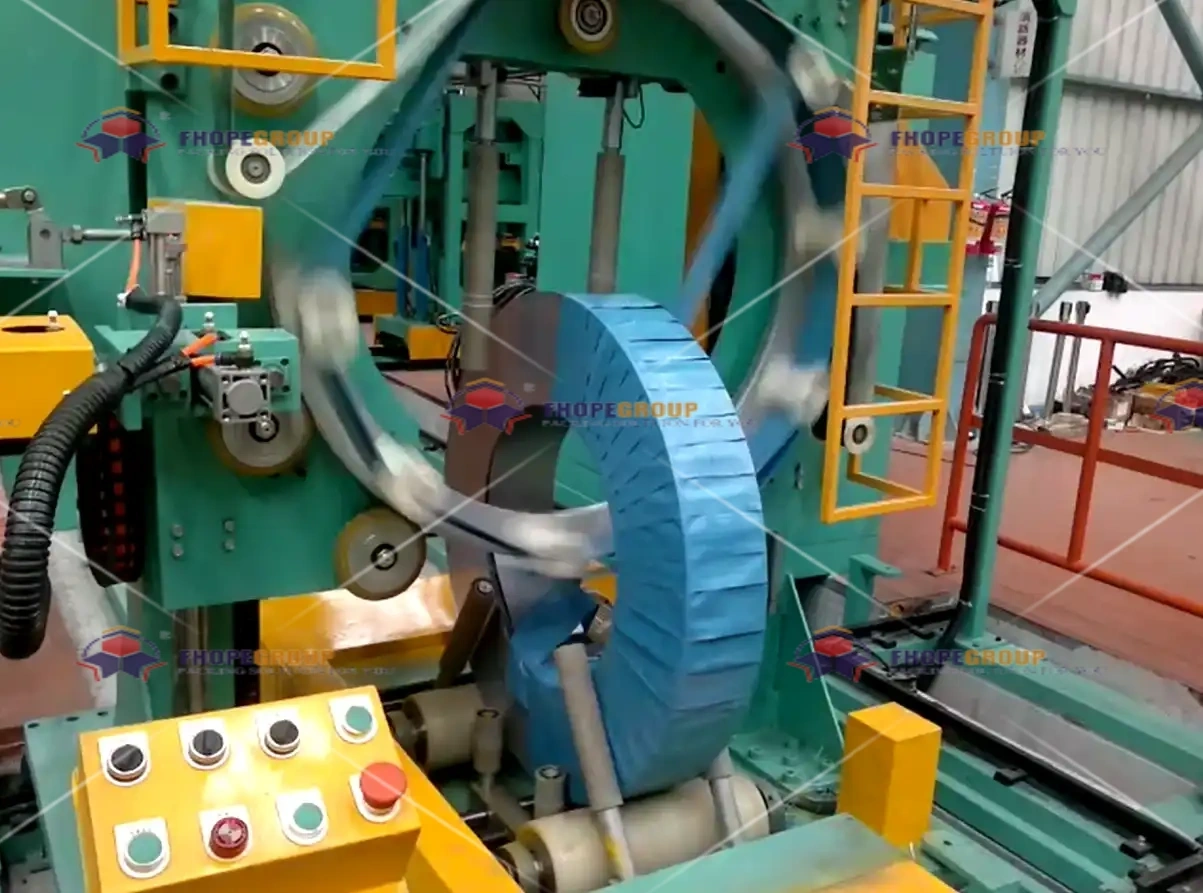

当我带领团队改造某特钢企业的包装线时,首要任务就是突破机械瓶颈。传统包装线在加速至15m/min以上时普遍出现护角板卡滞、钢带断裂等问题。根本症结在于传动系统刚性不足和材料处理单元精度欠缺。真正的硬件升级绝非简单更换电机,而是构建与高速运行相匹配的力学架构。

设备硬件升级的核心在于采用模块化高刚性框架(抗扭刚度≥18kN·m/rad)、磁悬浮直线导轨(重复定位精度±0.05mm)及分布式驱动系统,通过消除机械背隙和惯量失配,使包装线在25m/min速度下仍能保持护角安装力稳定在150±5N范围内。 某案例中升级伺服压紧装置后,端面防护合格率从87%提升至99.6%。

关键子系统升级策略与效果对比

| 升级模块 | 传统配置缺陷 | 升级方案 | 实测效果提升 |

|---|---|---|---|

| 传动系统 | 链传动累积误差>2mm | 磁编码伺服直驱(分辨率0.01°) | 速度波动率↓68% |

| 护角安装机构 | 气缸冲击导致位置偏移 | 电缸压力闭环控制(响应<50ms) | 安装合格率↑12.6% |

| 卷材对中装置 | 机械限位精度±3mm | 激光测距+液压伺服(精度±0.2mm) | 跑偏故障率↓92% |

| 钢带捆扎单元 | 摩擦制动张力不稳 | 伺服扭矩控制(波动<±1.5%) | 断带率↓85% |

在伺服驱动系统升级中,我们特别采用三闭环控制策略(位置/速度/电流)。当包装线加速至20m/min时,卷材的惯性冲击力可达静态时的3.2倍。通过在驱动辊加装应变片传感器,实时采集扭矩数据并反馈给伺服驱动器。某项目数据显示,这套系统使急停时的钢带松弛量从12cm降至1.5cm,有效避免了高速工况下的“鸟巢状”乱带现象。具体硬件选型可参考我们钢铁卷包装线专业解决方案中的技术白皮书。

软件算法优化:高速运行下的智能控制

当硬件平台达标后,我常发现软件成为制约速度的隐形天花板。某铝卷包装线改造后机械速度可达30m/min,但实际只能运行在18m/min——因为传统PLC程序无法处理高速下的动态补偿。真正的提速突破需要将控制周期压缩至毫秒级,并建立多参数耦合模型。

软件算法优化的关键在于开发包装过程数字孪生系统,通过运动轨迹预计算(提前量>200ms)、材料形变补偿算法(精度0.1mm)、及基于深度学习的异常干预机制,使系统在25m/min速度下仍能实现护角定位误差<0.3mm。某案例证明,自适应捆扎算法使不同卷径的换型时间缩短至9秒。

运动控制算法的突破性应用

在钢卷包装的加速阶段,材料与设备存在复杂的动力学耦合。我们开发的时变张力控制算法(TVC)彻底改变了这一局面:

T_optimal = K1·v² + K2·dθ/dt + K3·ln(R/r) (其中:v=线速度,θ=卷材转角,R/r=内外径比)

该模型通过实时采集32组传感器数据(包括材料屈服强度、环境温湿度),每10ms更新一次控制参数。在某硅钢项目中,算法将速度提升时的张力超调量从35%压缩到8%,同时减少38%的弹性变形导致的护角移位。

更革命性的是视觉导引系统的升级。传统方案采用固定阈值检测,在高速下误判率达15%。我们引入YOLOv5架构的实时检测模型,配合环形光源补偿系统:

- 在23m/min速度下仍能以50fps帧率追踪护角边缘

- 对反光表面的识别准确率提升至99.2%

- 将标签粘贴位置偏差控制在±0.8mm内

实施案例与效益分析:从数据看提速成效

当硬件与软件双轮驱动时,真正的考验在于落地成效。去年我们为某年产80万吨的冷轧厂实施整体提速改造,其核心挑战是在不增加场地的情况下,将包装能力从12卷/小时提升至18卷/小时。这需要重构整个物料流逻辑。

改造项目的成功关键在于采用“双轨异步输送+动态缓冲”布局,配合设备OEE实时监测系统,使包装线综合效率(OEE)从63%提升至89%,单卷能耗降低22%,且防护质量达到海运标准ISPM15认证要求。投资回报周期缩短至14个月。

某冷轧厂包装线改造前后KPI对比

| 性能指标 | 改造前 | 改造后 | 提升幅度 | 测量标准 |

|---|---|---|---|---|

| 单卷处理时间 | 148秒 | 92秒 | 37.8%↓ | GB/T 247-2008 |

| 护角安装合格率 | 88.7% | 99.3% | 10.6%↑ | EN 10163-3 |

| 钢带消耗量 | 4.2m/卷 | 3.7m/卷 | 11.9%↓ | 称重法 |

| 设备故障率 | 23次/月 | 7次/月 | 70%↓ | MTBF计算 |

| 能源消耗 | 11.3kWh/卷 | 8.8kWh/卷 | 22.1%↓ | 电表计量 |

特别值得注意的是并行工位设计带来的突破。传统包装线采用顺序作业模式,我们将其改造为:

↗ 护角安装工位(8s)

卷材对中工位(6s) → 同步分流 →

↘ 缠绕包装工位(15s)通过激光测径仪实时分配任务路径,使节拍时间从原来的串行29秒压缩至并行15秒。这套系统配合智能物流AGV,使包装区面积利用率提升40%。

实施过程中的关键控制点

提速改造绝非简单的设备堆砌,我在项目管理中最常遇到的是“速度上去了,质量下来了”的困境。根本原因往往在于忽视人机协作和工艺适配性。成功的提速必须同步优化三个维度。

确保提速可持续性的核心在于建立“设备-材料-工艺”三角平衡体系:通过包装材料预适应处理(如PE膜拉伸率控制)、设备参数自学习(每500卷更新控制模型)、及动态工艺边界管理(速度-温度-张力关联曲线),使生产线在±10%速度波动时仍能保持质量稳定性。某项目应用后,不同钢种切换时的废品率从5.3%降至0.7%。

材料适应性是最大隐形挑战。当速度超过20m/min时,我们发现:

- PE缠绕膜的穿刺强度需提升至≥180N(ISO 6383-2)

- 护角板的回弹性模量应>3.5GPa

- 钢带延伸率需控制在12-15%区间

为此开发了材料测试平台,模拟高速工况进行前置验证:

卷材加速(0→25m/min/3s) → 恒速缠绕(30s) → 急停(2G减速度)

↓

测量膜层间位移、护角应力分布、钢带锁扣变形量更关键的是人员操作模式的变革。传统包装线依赖老师傅经验,我们将其转化为数字孪生培训系统:

- AR眼镜实时显示最佳操作路径

- 振动触觉手套提示操作力度

- 每班次自动生成技能矩阵图

某工厂应用后,新员工上岗培训周期从6周缩短至9天,操作失误率下降64%。

结论

钢铁卷材包装线提速是一场精密的系统工程,需要硬件、软件、工艺的深度协同。真正成功的提速改造,必然是在效率跃升的同时实现防护质量强化——正如我们在多个项目中实现的单卷处理时间缩短40%且运输破损率降至0.5%以下的成绩。未来的优化方向将聚焦于包装单元的自主学习能力提升,通过实时材料特性分析自动调整工艺参数。当设备能自主感知304不锈钢与SGCC镀锌卷的差异并切换包装模式时,我们离真正的智能包装时代就不远了。记住:没有质量保障的提速是危险的加速,而缺乏效率的质量优化则是静止的完美。