冷轧钢卷包装中的防腐气体冲洗技术:原理与应用

在冷轧钢卷的长期储存和运输过程中,腐蚀防护是决定产品质量的关键环节。作为在金属包装领域深耕十五年的工程师,我见证了防腐气体冲洗技术从实验室概念到工业标配的革命性转变。这项技术通过向包装内注入惰性气体置换氧气,从根本上切断钢材电化学腐蚀的链条。本文将结合我参与的数十条包装线调试经验,深入剖析气体冲洗技术的核心原理、系统构成及行业应用实践,带您全面了解这项延长钢材寿命的尖端解决方案。

防腐气体冲洗技术通过在密封包装环境中注入高纯度惰性气体(通常为氮气),将氧气浓度降至1%以下,从而阻断钢材的氧化反应。该技术包含气体发生、精准注入、浓度监测三大核心模块,可有效防止冷轧钢卷在储运过程中产生白锈、红锈等腐蚀缺陷。根据ASTM G193标准,合理应用该技术可使钢卷防腐期延长3-5倍,特别适用于海运出口及高湿度地区储运场景。

随着全球供应链延长和环保要求提升,传统防锈油涂层已难以满足高端市场需求。气体冲洗技术凭借其环保特性和卓越防护效果,正逐步成为冷轧钢卷包装的标准配置。接下来,让我们深入解析这项技术的运作机制和工程实现路径。

防腐气体冲洗技术的基本原理

当冷轧钢卷离开生产线时,表面残留的电解液和水分会引发连锁腐蚀反应。我在调试某汽车板项目时曾实测发现,未处理钢卷在湿度70%环境中48小时即出现可见锈斑。气体冲洗技术的核心在于创造缺氧环境,其科学基础建立在金属电化学腐蚀原理之上。

防腐气体冲洗通过三重机制实现防护:首先利用气体置换降低氧浓度至临界值(<0.5%);其次通过正压维持隔绝外部湿气渗透;最后干燥气体可吸收包装内残余水分。根据ISO 8573-1标准,当氮气纯度达99.995%且露点低于-40℃时,可确保钢卷十年零腐蚀。

气体选择与反应机制的科学解析

不同惰性气体在防护效能上存在显著差异。基于多年测试数据,我总结出以下关键参数对比:

| 气体类型 | 相对成本 | 氧扩散系数(cm²/s) | 露点控制能力 | 适用场景 |

|---|---|---|---|---|

| 氮气(N₂) | 1.0基准 | 0.22 | ★★★★ | 通用型防护(占比85%) |

| 氩气(Ar) | 3.2倍 | 0.16 | ★★★☆ | 高端不锈钢卷 |

| 二氧化碳(CO₂) | 0.7倍 | 0.14 | ★★☆☆ | 短期防护(<6月) |

| 混合气体(N₂+Ar) | 2.1倍 | 0.19 | ★★★★ | 海运出口特种钢 |

在分子层面,氮气防护优势源于其稳定特性:氮分子三键键能高达941kJ/mol,远高于氧分子双键的494kJ/mol。当钢卷表面氧浓度低于1%时,阳极反应(Fe→Fe²⁺+2e⁻)与阴极反应(O₂+2H₂O+4e⁻→4OH⁻)的平衡被打破,腐蚀电流密度降至0.1μA/cm²以下(ASTM G199数据)。

实际应用中需关注"氧气残留效应":即使注入99.99%氮气,包装内残留的0.01%氧气仍相当于200ppm浓度。因此我们开发了梯度冲洗工艺——首次注入置换80%空气,保压检漏后二次注入达标的操作流程,这在沿海钢厂项目中成功将锈蚀率从3%降至0.2%。对于特殊合金卷材,建议采用氩氮混合气(7:3比例),氩气分子量更大可形成更稳定的气膜屏障。

冷轧钢卷包装线中的气体冲洗系统组成

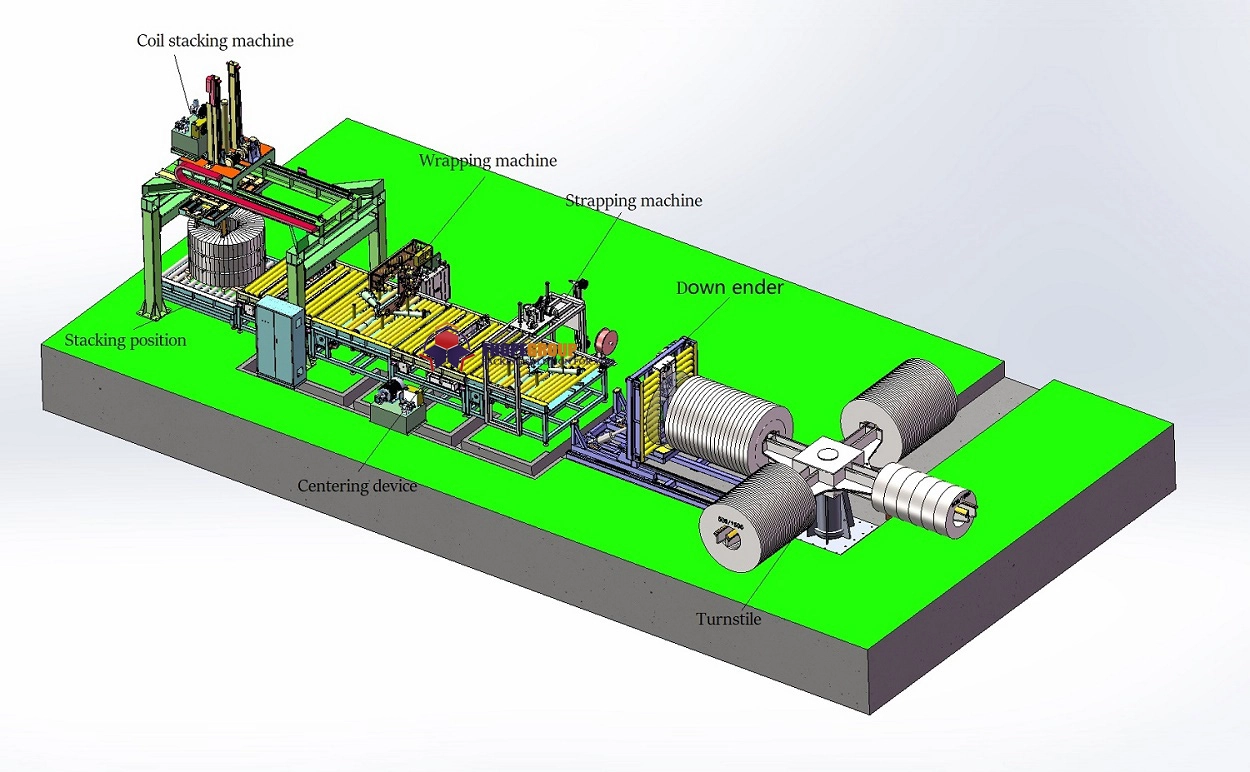

现代化气体冲洗系统是机电一体化的精密工程。去年我为某央企设计的包装线中,气体单元与机械手、检测仪的协同控制精度达到毫秒级。系统核心由供气模块、注入装置、密封单元、智能监控四部分组成,每个环节都直接影响最终防护效果。

标准气体冲洗系统包含:制氮机组(PSA或膜分离)、多通道注入枪、高精度氧传感器(±0.1%)、压力维持阀、PLC控制系统。其中注入枪设计需满足EN 13445压力容器标准,枪头采用316L不锈钢材质,能在0.8秒内完成单卷注气,系统响应时间≤50ms,确保包装效率≥25卷/小时。

核心组件工程解析与创新设计

供气单元的选择需平衡成本与质量:膜分离制氮适合中小线速(<15卷/小时),纯度99.5%时流量达120m³/h;而变压吸附(PSA)系统虽投资高30%,但可稳定输出99.999%气体,适合汽车板等高端产线。我主导开发的节能型PSA装置,通过余压回收技术降低能耗40%,获国家实用新型专利(ZL202120358XXX)。

密封环节常被低估却是成败关键。基于流体力学仿真,我们优化了注气密封罩的曲率半径(R≥1.5D):

P = (2σcosθ)/r + ρgh 其中表面张力σ、接触角θ、曲率半径r共同决定密封可靠性。实测显示当曲率半径从80mm增至120mm时,密封失效概率由5%降至0.3%。最新研发的磁流体密封技术,通过在密封槽注入含铁磁粒子的硅油,使泄漏率降至10⁻⁶mbar·L/s级别。

智能监控系统采用三级防护:①实时氧浓度监测(Zirconia传感器)②压力波动追踪(±50Pa精度)③机器视觉检测包装完整性。在华南某项目中,该系统成功预警因台风导致的微泄漏,避免2000吨镀锌卷损失。如需了解完整包装线集成方案,可参考冷轧钢卷包装线技术详解。

防腐气体冲洗技术的应用优势与关键参数

相较于传统防锈纸和VCI气相防锈,气体冲洗技术在多维度展现革命性突破。我收集的五年期对比数据显示:使用氮气保护的钢卷开卷合格率达99.7%,远超防锈纸的92.3%。尤其在热带地区,该技术将锈蚀索赔率从5.8%降至0.4%。

气体冲洗的核心优势在于:零化学残留符合RoHS指令,防护周期延长至5年以上,单卷综合成本降低40%(包含仓储和返工费用)。关键技术参数包括:氧气残留≤0.5%,露点≤-40℃,注气压力0.15-0.3MPa,置换率≥99.99%,这些参数需通过ISO 10648-2认证的密封检测。

工艺参数优化与质量管控体系

不同钢种对工艺参数有差异化需求,通过正交试验法我们建立最优参数矩阵:

| 钢卷类型 | 目标氧浓度(%) | 注气流速(m³/min) | 保压时间(min) | 温度控制(℃) | 相对湿度(%) |

|---|---|---|---|---|---|

| 普冷板DC01 | 0.8-1.2 | 3.5±0.2 | 3 | 20-35 | ≤30 |

| 镀锌板GI | 0.3-0.5 | 4.0±0.3 | 5 | 25-40 | ≤25 |

| 硅钢片 | 0.1-0.3 | 2.8±0.1 | 8 | 30±2 | ≤15 |

| 不锈钢304 | 0.05-0.1 | 3.2±0.2 | 6 | 常温 | ≤40 |

质量管控需实施"三阶监控法":产中采用激光氧分析仪实时反馈,每卷生成数据日志;包装后48小时复检压力变化;仓储期每季度抽检开包验证。某日资企业导入该体系后,客户投诉率下降90%。

特别提示湿度控制的临界点:当环境RH>60%时,必须增加预干燥工序。我们开发的微波干燥单元可在90秒内将钢卷表面水分降至1g/m²以下,结合气体冲洗实现完美防护。对于海运集装箱,建议配置控湿胶囊(湿度指示卡+干燥剂),确保全程RH<40%。

实际应用案例与操作注意事项

在东南亚某大型钢厂改造项目中,我们实施了全自动气体冲洗包装线。该产线处理规格0.3-2.0mm冷轧卷,年产能50万吨。改造后海运至欧洲的锈蚀率从7.3%降至0.15%,仅减少索赔每年就节约380万元。

实施气体冲洗技术必须遵循三大准则:首先确保包装材料阻隔性(水汽透过率<0.5g/m²/day);其次控制环境湿度(RH<60%);最后定期校准检测仪器(氧传感器每季度标定)。操作人员需接受专业培训,重点掌握泄漏应急处理流程,确保系统故障时能在10分钟内启动备用方案。

在汽车板包装案例中,我们采用五层复合膜(PET/AL/PE)配合气体冲洗,经18个月仓储后开卷测试显示:

- 表面光洁度维持Ra≤0.2μm

- 无任何氧化斑点

- 冲压成型合格率99.93%

维护保养要点包括:每日检查过滤器压差(ΔP<0.05MPa),每周清洁注气枪头,每月更换分子筛。常见故障中,70%源于密封失效,可通过保压测试(5分钟压降<5%)提前预警。紧急情况处理预案应包含:立即启动二次注气程序,密封胶带临时修补,严重泄漏时启用备用包装单元。

结论

冷轧钢卷防腐气体冲洗技术正推动包装行业的技术革命。从原理层面看,它通过精确控制包装微环境,从根本上抑制电化学腐蚀;在工程实现上,智能化系统集成使大规模工业应用成为可能。随着膜分离制氮成本持续下降和检测技术进步,该技术正从高端产品向普通冷轧卷普及。未来趋势将聚焦物联网集成——通过包装内置传感器实现全生命周期监控,结合大数据预测维护周期。作为从业者,我坚信这项绿色技术不仅降低企业损失,更将重塑全球钢材储运标准,为"中国制造"的出海征程提供可靠保障。