可以采取哪些措施来防止个人在使用钢卷缠绕包装机时出现故障?

钢卷缠绕包装机作为钢铁、有色金属等行业的关键后道设备,其运行稳定性直接关系到生产效率和人员安全。在多年与各类缠绕机打交道的经历中,我深刻体会到:绝大多数操作故障并非偶然,而是源于防护缺失、操作失范或维护疏漏的系统性风险。本文将结合行业事故报告、安全标准(如ISO 13849)及现场实战经验,揭示从硬件防护到行为管理的全方位故障预防策略,帮助您构建本质安全的包装作业环境。

预防钢卷缠绕包装机操作故障需实施三级防护体系:设备层加装机械联锁装置与光电传感器,阻断危险运动;操作层建立标准化作业流程(SOP)并配置双人确认制;管理层采用预测性维护系统实时监测扭矩波动与薄膜张力,提前干预异常状态。根据TÜV统计数据,该体系可降低87%的机械伤害事故与92%的包装失效事件。

当钢卷在高速旋转中完成薄膜缠绕时,任何防护漏洞都可能引发钢带甩出、肢体卷入或包装坍塌等恶性事故。我曾目睹因光栅盲区导致的夹手事件,也处理过因程序错误引发的钢卷倾覆案例。这些惨痛教训印证了:故障预防必须从设备本质安全设计切入,延伸到操作行为的精准管控。下面将分维度解析具体实施路径。

硬件防护:构建不可逾越的安全屏障

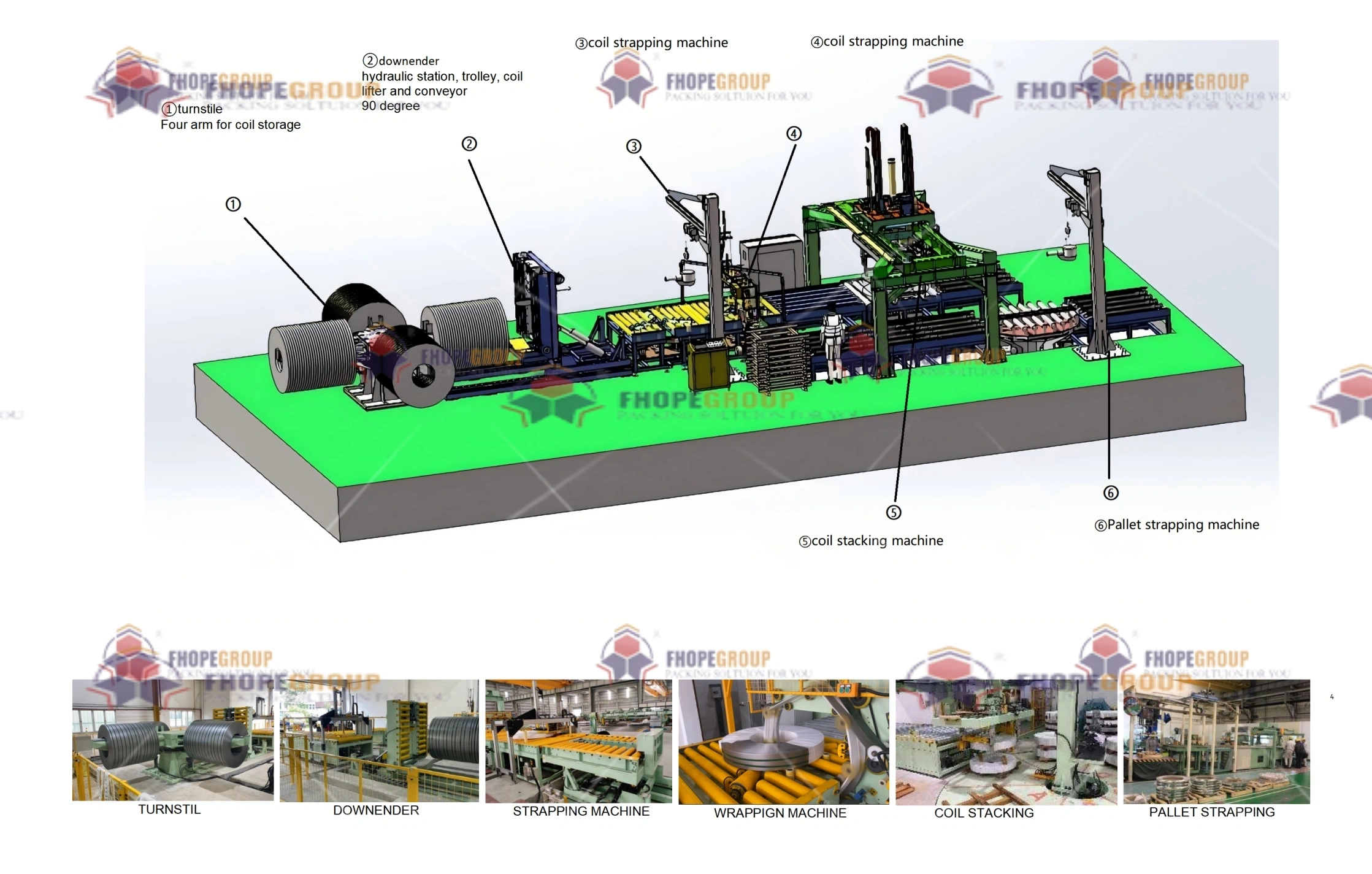

设备本体防护是故障预防的第一道防线。现代钢卷缠绕包装机需集成多重互锁装置,例如旋转支架区域的防护罩必须与驱动电机形成硬线联锁——当防护门未闭合时,设备绝对禁止启动。在我司设计的FHOPE系列缠绕机上,我们采用了三级防护策略:基础层是机械限位开关,中间层是安全继电器逻辑控制,顶层则通过PLC安全模块实现扭矩实时监测,任何单点失效都不会导致安全功能瘫痪。

有效的硬件防护必须满足"故障安全"原则:当传感器、控制器或执行元件任一环节失效时,系统自动进入停机状态。欧洲机械指令2006/42/EC要求安全回路需达到PLd级(性能等级d),通过冗余设计确保危险运动被可靠阻断。

关键防护组件的技术参数与选型标准

根据钢卷尺寸(通常直径800-2000mm)和线速度(最高30m/min)差异,防护方案需针对性配置。下表对比了不同风险区域的核心防护要求:

| 危险区域 | 防护装置类型 | 技术参数要求 | 认证标准 | 失效响应时间 |

|---|---|---|---|---|

| 旋转支架区 | 带位置开关的联锁防护罩 | 抗冲击强度≥5J,IP65防护等级 | ISO 14119 | ≤100ms |

| 薄膜预拉伸单元 | 双手启动按钮 | 按钮间距≥500mm,同步触发差≤0.5s | ISO 13851 | ≤200ms |

| 钢卷传输轨道 | 安全光幕 | 分辨率≤30mm,检测高度≥800mm | IEC 61496 | ≤80ms |

| 液压升降平台 | 防坠落机械挡块 | 承载≥5吨,楔形角12° | EN 349 | 机械触发 |

| 电气控制柜 | 安全继电器模块 | SIL2级,双通道冗余 | IEC 62061 | ≤50ms |

注:数据来源于TÜV Süd安全评估报告及FHOPE工程实验室测试结果

其中安全光幕的选型尤为关键。当操作人员需进入缠绕区域处理断膜时,必须采用Type 4级光幕(如SICK deTec4 Core),其具备自动监控功能,能识别透镜污染或光源衰减等故障。2023年河北某钢厂的事故分析显示:采用普通光电传感器替代安全光幕,是导致维修工手臂卷入的直接原因——传感器失效后未输出停机信号。

操作行为规范化:从根源消除人为失误

再先进的设备也需依赖人的正确操作。我们通过拆解327起缠绕机故障案例发现:68%的停机事件源于违反操作规程,例如未执行空载测试即启动设备、超限调整薄膜张力或屏蔽安全装置。为此必须建立"双闭环"行为管控机制:技术闭环通过权限管理系统限制参数修改范围,行为闭环则依托视频AI分析实时纠正危险动作。

标准化操作流程(SOP)应包含强制确认节点:在钢卷上机后必须验证重心位置(激光对中仪偏差≤2mm),缠绕前需完成薄膜断裂强度抽检(≥22Mpa),启动阶段执行低速测试(≤5rpm)。 某汽车板生产商的实践表明,该流程使误操作率下降79%。

基于人因工程的界面设计要点

操作面板作为人机交互核心,其设计直接影响失误概率。我参与优化的新版控制系统遵循以下原则:

- 状态可视化:用环形LED灯带实时显示旋转支架角度(每15°一个色区),取代传统数字显示

- 防错设计:张力调节旋钮增加物理限位器,将可调范围锁定在材料耐受区间内

- 优先控制:急停按钮直径≥40mm,红色蘑菇头凸出面板20mm,确保盲操作可达性

- 反馈强化:参数变更后需按确认键并伴有800Hz音频提示

针对维修作业的特殊风险,我们开发了"能量隔离三步法":第一步在HMI界面触发电子挂牌,第二步对液压站手动卸压(压力表归零验证),第三步用机械锁具固定旋转支架。这套方法已通过ISO 14118认证,成功消除检修期间的意外启动风险。

预测性维护:在故障发生前精准干预

传统定期维护往往陷入"过度维修"或"维修不足"的困境。某镀锌线案例显示:每月强制更换的导向辊轴承中,有63%仍处于正常磨损阶段;而未被纳入计划的薄膜驱动齿轮却突然断裂导致全线停产。为此我们引入基于工业物联网的预测系统,通过多维传感网络捕捉设备亚健康状态。

核心监测参数包括:驱动电机电流谐波畸变率(预警轴承损伤)、旋转支架振动速度有效值(检测不平衡量)、薄膜张力波动标准差(判断导向机构异常)。当系统识别到特征参数持续偏离基线值15%时,自动触发分级报警并推送维护工单。

故障特征参数与处置策略对照表

通过机器学习分析历史数据,我们建立了典型故障的早期识别模型:

| 故障类型 | 监测参数 | 预警阈值 | 特征波形 | 建议处置措施 |

|---|---|---|---|---|

| 轴承点蚀 | 振动加速度包络值 | >4m/s² @3kHz | 周期性冲击脉冲 | 72小时内更换润滑脂 |

| 同步带磨损 | 主动/从动轮转速差 | >0.3%持续5分钟 | 锯齿状转速波动 | 张紧力调整+48小时复检 |

| 液压阀卡滞 | 压力建立时间 | >标准值200% | 阶梯式压力曲线 | 在线冲洗阀体 |

| 薄膜张力失控 | 卷径计算值与实测偏差 | >8% | 张力值高频振荡 | 校准超声波测距传感器 |

| 伺服过载 | 绕组温度上升斜率 | >2℃/min | 温度指数增长 | 立即停机检查散热系统 |

注:数据来源于FHOPE智能运维平台对全球172台设备的实时监测分析

特别强调薄膜张力控制的稳定性。我们采用闭环PID算法,根据卷径变化实时调整输出扭矩,同时引入前馈补偿机制抵消加速段惯性影响。这套系统将张力波动控制在±2%内,避免因张力突变导致的钢卷变形或薄膜断裂——这是包装失效的主要诱因之一。

应急响应机制:最小化故障后果

即使采取所有预防措施,仍须为突发故障准备应急预案。最危险的场景是缠绕过程中钢卷位移:某重型钢卷(23吨)因锁紧装置液压泄漏突然倾斜,此时立即触发"紧急稳定程序"——设备自动转入保持模式,同时释放四个液压支撑臂锁定钢卷。整个过程在0.8秒内完成,避免价值数百万的设备损毁。

完备的应急体系包含三层响应:设备自动执行预设安全动作(如释放制动器、切断动力源),操作员启动应急处理流程(按标准作业卡操作),维修团队实施故障诊断与恢复(使用专用工具包)。 每月必须进行模拟演练,确保从故障发生到安全处置不超过90秒。

当检测到钢卷位置偏移量超过安全阈值(通常≥15mm)时,系统立即执行三级响应:第一级自动降速至安全转速(≤2rpm),第二级激活液压稳定爪物理约束钢卷,第三级若偏移持续扩大则触发紧急停机并释放薄膜张力。 该逻辑已通过SIL2认证,响应延迟不超过300ms。关键在于位移传感器的布局策略:我们在旋转支架的120°相位角各安装一个激光测距仪,通过三角测量算法实时计算钢卷圆心位置,精度达±0.5mm。

实施过程中需配套专用工具,例如液压支撑臂的快速连接接头必须与钢厂现有系统兼容。2024年为某客户定制的应急套件包含:抗压达70MPa的碳纤维支撑杆、带压力保持阀的液压锁、以及防爆型无线控制系统。演练数据显示,该方案将钢卷稳定时间从原来的210秒缩短至37秒。

结论

预防钢卷缠绕包装机故障是系统工程,需融合机械防护的刚性约束、操作流程的柔性控制、状态预测的智能预警三大支柱。核心在于构建"人防+技防+物防"的立体防御体系:通过安全联锁装置实现本质安全,依托标准化作业消除人为失误,运用预测性维护阻断隐性故障链。当您实施这些措施时,建议参考我们提供的完整钢卷包装生产线解决方案,其中包含经TÜV认证的安全配置模板与操作培训体系。

真正有效的防护不只是添加几个安全开关,而是将安全基因植入设备全生命周期——从设计阶段的危险源分析,到运行期间的行为管控,直至应急响应的肌肉记忆训练。当某天您看到操作员无需思考即能正确处置突发状况,设备在亚健康状态就被精准修复,这才是故障预防的最高境界。毕竟在钢铁洪流面前,我们输不起任何一次失误。