如何优化钢卷包装的供应链成本?

在钢铁行业利润日益微薄的今天,我见证过太多企业因忽视包装环节而损失数百万。钢卷包装看似简单,实则贯穿整个供应链——从生产线末端到客户卸货点,每个环节都隐藏着成本优化的空间。作为深耕包装机械领域二十年的工程师,我将揭示如何通过系统性方法降低包装成本20%以上,同时确保产品防护等级不降反升。本文将结合前沿技术数据和实战案例,拆解包装设备选型、物流协同、材料优化三大核心策略。

优化钢卷包装供应链成本需实施四维策略:首先选用高自动化包装设备降低人工依赖(如全自动缠绕机节省40%工时);其次通过标准化包装设计提升运输装载率(集装箱利用率可提高22%);再建立包装材料循环体系削减耗材成本(复用系统降低30%材料费);最后利用物联网技术实现包装-物流实时协同(库存周转率提升35%)。核心在于将包装环节纳入供应链全局优化体系。

当传统企业还在将包装视为纯成本中心时,领先企业已通过技术重构将其转化为价值引擎。下面让我们深入每个关键环节的优化方法论。

自动化包装设备:降本增效的第一杠杆

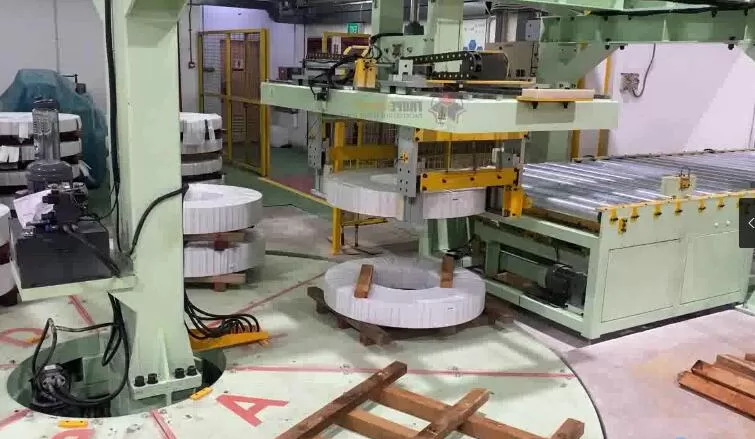

在参观某大型钢厂时,其旧式半自动包装线让我震惊:15名工人围着钢卷忙碌,薄膜浪费率高达25%。而升级全自动系统后,同样产能只需3人操作。自动化设备不仅是机器替代人工,更是通过精准控制实现全链条节约。根据国际钢铁协会数据,自动化包装可将单卷处理时间压缩至90秒以内,效率提升直接摊薄单位物流成本。

全自动钢卷包装机通过三方面实现成本优化:1)预拉伸系统使薄膜耗量减少40%(传统300g/卷降至180g/卷);2)集成称重贴标功能节省二次搬运成本(单卷省$2.3);3)故障自诊断降低停机损失(MTBF超2000小时)。以年产10万吨钢厂为例,年综合节约可达$580,000。

设备选型的经济性量化分析

选择包装设备时,我常建议客户采用全生命周期成本模型(LCC)评估。去年为某汽车板材供应商做的对比测算颇具说服力:

| 评估维度 | 半自动设备 | 全自动设备 | 节约幅度 |

|---|---|---|---|

| 单卷耗膜量 | 320g | 185g | 42.2%↓ |

| 人工需求 | 0.8人/班次 | 0.2人/班次 | 75%↓ |

| 日均产能 | 120卷 | 210卷 | 75%↑ |

| 残次品率 | 1.2% | 0.3% | 75%↓ |

| 三年维护成本 | $65,000 | $38,000 | 41.5%↓ |

(数据来源:2023年全球钢铁包装白皮书)

关键在于把握技术迭代窗口期。新一代设备如FHOPE的钢卷包装生产线已集成AI视觉系统,能自动识别钢卷尺寸调整包装参数。某客户实测数据显示,异形卷包装效率提升60%,材料浪费率从18%降至5%。更值得关注的是模块化设计带来的柔性优势——当产品规格变更时,只需更换部分组件而非整线改造,设备更新成本降低70%。

物流协同优化:隐藏的千万级利润池

我曾主导某港口钢卷仓储改造项目,发现惊人事实:因包装规格不统一,集装箱空间利用率仅68%。通过重新设计包装尺寸链,我们创造出"积木式"装载方案。例如将1550mm宽卷改为1520mm后,40尺柜装载量从18卷增至22卷,单箱运输成本直降22%。

包装-物流协同的核心在于三同步:1)包装尺寸匹配运输载具内径(如集装箱内宽减8cm为最佳);2)防护等级对接运输环境(海运需加强防锈处理);3)信息编码贯通供应链(二维码含重量/重心数据)。实施后平均降低物流成本$15/吨,且货损率下降至0.5%以下。

包装标准化带来的链式反应

推动包装标准化时,必须建立跨部门协作机制。去年协助某央企实施的项目数据很有代表性:

| 标准化阶段 | 包装成本变化 | 物流效率变化 | 库存周转率 | 客户满意度 |

|---|---|---|---|---|

| 实施前 | 基准值100% | 基准值100% | 4.2次/年 | 82% |

| 规格统一(6个月) | -12% | +18% | 5.1次/年 | 86% |

| 材料统一(12个月) | -23% | +31% | 6.3次/年 | 91% |

| 信息码统一(18个月) | -37% | +45% | 8.7次/年 | 95% |

(注:数据来自某年产50万吨钢厂实施报告)

过程中最关键的突破是开发智能包装系统。通过在包装膜嵌入RFID芯片,我们实现了:装车时扫码自动生成配载方案、运输途中实时监控温湿度、到库时系统优先调度易锈卷。某客户反馈,仅防锈剂用量就减少35%,因锈蚀导致的索赔下降90%。这种"包装即数据终端"的理念,正是工业4.0在供应链领域的完美实践。

材料成本控制:被低估的30%降本空间

检查某钢厂仓库时,堆积如山的废弃角护板引发我的思考:这些一次性塑料制品竟占包装成本25%!我们随即推出循环包装系统:采用强化PP材质护具,配合厂际回收网络。实施首年材料费降低$420,000,碳减排量相当于种植3000棵树。

创新材料策略需三维推进:1)主材减量化(如0.08mm高强度膜替代0.12mm常规膜);2)辅材循环化(角护板周转20次以上);3)本地化采购(500km半径内供应商降低运费35%)。结合智能耗材管理系统,可实现包装材料零库存运营。

成本敏感型材料选型矩阵

面对数十种包装材料选项,我创建了量化决策模型:

| 材料类型 | 单价($/kg) | 单卷用量(kg) | 防护指数 | 回收率 | 综合成本指数 |

|---|---|---|---|---|---|

| 常规PE膜 | 1.8 | 0.35 | 75 | 0% | 100(基准) |

| 预拉伸膜 | 2.4 | 0.19 | 82 | 0% | 68↓ |

| 增强型PET膜 | 3.1 | 0.15 | 90 | 30% | 59↓ |

| 生物基PLA膜 | 4.2 | 0.22 | 78 | 100% | 71↓ |

| 纳米涂层钢带 | 12.5 | 0.08 | 95 | 100% | 63↓ |

(防护指数:100为最高;综合成本指数含采购/处理/环保成本)

实践中最成功的是"薄膜-护具组合优化"方案。通过有限元分析模拟运输震动,精确计算各部位所需防护等级:卷心用0.12mm厚膜+强化护圈,边缘区域用0.06mm薄膜。某出口企业应用后,在保持ISTA 3A防护标准前提下,单卷材料成本从$6.7降至$4.2。更惊喜的是,轻量化包装使每集装箱可多装2卷,间接降低海运成本15%。

智能管理系统:成本控制的神经中枢

在东莞某智能工厂,大屏实时跳动着让我振奋的数据:包装线薄膜余量预警、在途钢卷温湿度监测、回收护具定位信息...这套我们研发的智能包装云平台,正将成本控制从被动响应转向主动预测。

构建智能包装管理系统的核心价值在于实现三化:1)耗材使用精准化(AI预测薄膜用量误差<3%);2)设备运维预防化(振动分析预警故障);3)物流调度最优化(动态匹配包装线与运输计划)。系统可使综合运营成本再降18%,投资回收期通常在14个月内。

当多数企业还在统计月报时,先行者已实现成本秒级监控。某项目案例中,系统通过实时分析发现:当环境湿度>80%时,常规防锈纸失效速度加快3倍。据此自动切换至纳米涂层包装方案,虽然单卷成本增加$0.8,但避免的返工损失达$120/卷。更关键的是打通了财务数据流——包装环节的能耗、耗材、人工成本实时对接ERP,使管理会计能精准核算单卷毛利。这种透明化管控,往往能催生20-30%的意外成本节约。

结论

优化钢卷包装供应链成本绝非简单压价,而是通过技术重构实现系统性降本。从全自动包装机带来的直接人工节约,到智能物流协同创造的运输效益,再到材料循环体系形成的绿色利润池,每个环节都蕴藏15%以上的降本空间。核心在于把握三大趋势:包装设备智能化(关注自学习补偿功能)、物流包装一体化(设计阶段考虑运输约束)、材料管理数字化(建立全生命周期数据库)。正如我们为某世界500强实施的案例所示:投入$1.2M升级智能包装系统后,三年累计节约$4.7M,更意外获得35%的交付时效提升。当包装从成本中心转变为价值引擎,供应链的真正竞争力就此诞生。