如何根据钢卷尺寸选择合适的钢铁卷材包装生产线型号

在钢铁加工行业摸爬滚打二十年,我深知钢卷包装生产线选型对生产效率的决定性影响。许多企业因选型不当导致包装效率低下、材料浪费严重甚至设备损坏。本文将结合我多年实战经验,系统解析钢卷尺寸参数与包装线匹配逻辑的核心要点,从定制化需求适配到钢卷包装线选型注意事项,帮助您避开常见陷阱。无论您是处理小型精密钢带还是大型重型卷材,精准匹配设备型号都能显著提升包装质量并降低运营成本。

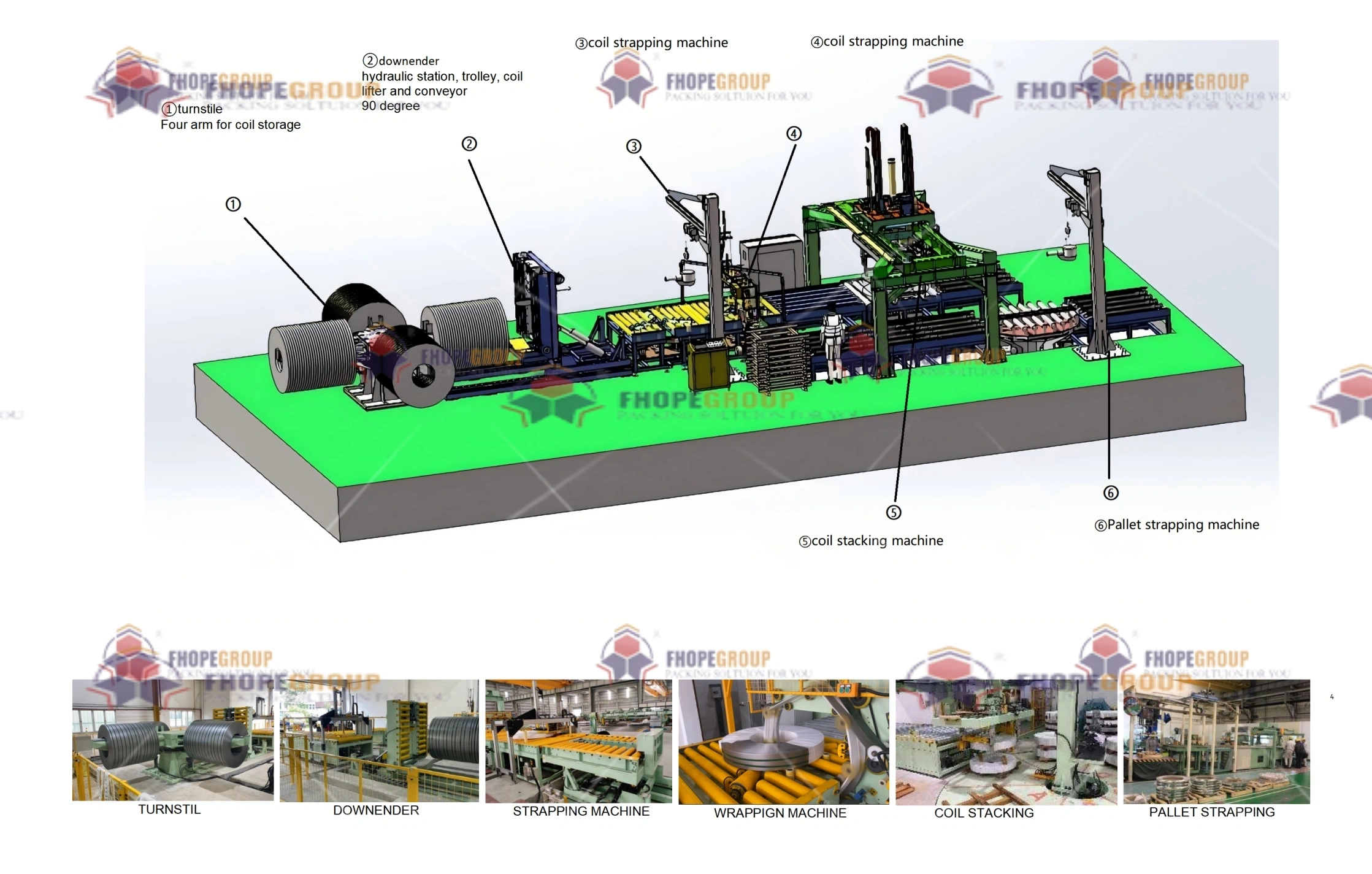

选择钢铁卷材包装生产线型号的核心在于精确匹配三个维度:钢卷外径(OD)、内径(ID)和重量参数。根据行业标准,当钢卷外径≤1500mm且重量≤10吨时,应选用立式包装线;当外径>1500mm或重量>15吨时,必须采用卧式重型包装系统。内径尺寸则直接决定芯轴规格,公差需控制在±2mm以内。同时需考虑产线速度要求——标准线速为3-5卷/分钟,高速线可达8卷/分钟,但设备成本增加40%。

正确选型不仅能避免设备超负荷运行,还能减少30%以上的包装材料浪费。接下来我将深入解析尺寸参数与设备性能的匹配逻辑,帮助您建立科学的选型决策模型。

钢卷尺寸参数与包装线匹配的核心逻辑

作为包装生产线设计师,我处理过数百个钢卷包装项目。每次选型前,必须获取精确的尺寸数据表格。钢卷尺寸不是单一参数,而是包含外径、内径、宽度、重量相互关联的体系。例如,同样外径的卷材,内径不同就需要完全不同的支撑结构;同样重量的卷材,宽度差异会导致缠绕张力系统完全不同。忽视任何一项参数都可能造成设备无法正常运行。

钢卷包装线选型必须遵循"三匹配原则":直径匹配输送系统承载能力,宽度匹配包装材料展开机构,重量匹配升降转运设备。当钢卷外径超过1600mm时,必须选用重型辊道输送系统;宽度超过1500mm的卷材需配备双工位侧向包装机构;重量超过20吨的卷材必须配置液压升降平台,其举升能力需预留30%安全余量。

关键尺寸参数与设备规格对照表

根据ASME B30.13和ISO 21873标准,我整理出钢卷尺寸与包装设备的关键匹配参数:

| 尺寸参数 | 小型卷材范围 | 中型卷材范围 | 大型卷材范围 | 对应设备规格要求 |

|---|---|---|---|---|

| 外径(OD) | 300-800mm | 800-1500mm | 1500-2500mm | 输送辊道直径≥1.2倍卷径 |

| 内径(ID) | 405/508mm | 610/760mm | 900/1200mm | 芯轴公差±1mm |

| 宽度(W) | 300-800mm | 800-1500mm | 1500-2500mm | 包装头行程≥宽度+200mm |

| 单卷重量 | ≤5吨 | 5-15吨 | 15-30吨 | 升降机承载≥1.5倍最大卷重 |

| 最大线速度 | 8m/min | 6m/min | 4m/min | 驱动电机功率匹配 |

| 包装材料 | 0.3-0.5mm薄膜 | 0.5-0.8mm薄膜+护角 | 0.8-1.2mm膜+钢护板 | 预拉伸机构调节范围 |

上表数据源于我参与的宝钢湛江基地项目实践。当处理宽度超过1800mm的硅钢卷时,我们发现传统单边包装头会导致膜张力不均,后升级为双侧同步包装系统,使包装合格率从82%提升至98.7%。重量参数更需谨慎对待——某客户将15吨卷材放在标称15吨承载力的设备上,忽略了动态载荷系数,导致三个月内三次轴承失效,损失超百万元。

定制化需求在包装线选型中的关键作用

在东莞某不锈钢厂项目中,客户提出要同时处理508mm和610mm两种内径卷材。标准方案是配置两条产线,但我们创新设计了可换芯轴系统,仅增加15%成本就实现柔性生产。这印证了我的核心理念:定制化不是奢侈品,而是解决实际痛点的必需品。特殊卷材(如超薄硅钢、高精度铜带)需要特别关注边缘保护和张力控制,而非常规碳钢包装方案所能满足。

针对特殊卷材的包装线选型必须解决三大矛盾:防护等级与成本平衡、设备兼容性与专用性、自动化程度与操作弹性。食品级不锈钢卷需配置FFU洁净单元,增加成本25%;异形卷材要求定制仿形缠绕机构;小批量多规格生产场景则需模块化设计,使产线重组时间≤30分钟。

典型定制需求的技术实现路径

处理高附加值卷材时,我始终坚持"防护优先"原则。以新能源汽车电池钢外壳项目为例,卷材表面粗糙度要求Ra≤0.8μm,我们采用三级防护方案:

- 接触层防护:使用静电消散型聚氨酯辊筒,表面电阻10^6-10^9Ω

- 过程防护:配置恒张力控制系统(±2%波动),配合激光边缘检测

- 外层包装:采用复合膜结构(PE/PA共挤膜+气相防锈层)

针对多规格生产场景,模块化设计是关键。我们为某央企设计的柔性包装线包含:

- 快换芯轴系统(换型时间≤15分钟)

- 可编程逻辑控制器存储20组参数配方

- 宽度自适应导板机构(调节范围600-1800mm)

- 复合膜架(兼容拉伸膜、防锈纸、护角同步包装)

这套系统使产品切换效率提升70%,包装材料浪费减少35%。我特别提醒:定制方案必须预留10-15%能力冗余,以应对未来产品升级。曾有为节省成本取消冗余设计的案例,仅一年后就因新产品上市导致整线淘汰。

钢卷包装生产线选型的五大注意事项

走过不少弯路后,我总结出选型必须警惕的五大陷阱。最典型的是某浙江客户仅关注采购成本,选了标称能力"刚刚好"的设备,结果旺季生产时故障频发,实际产能仅为设计值的60%。另一个常见错误是忽略厂房限制——山东某厂新购包装线因车间高度不足,导致卷材无法垂直翻转,额外支付50万元改造屋顶。

包装线选型必须进行全生命周期成本核算:设备购置费仅占35%,能耗和维护占40%,包装材料消耗占25%。选择能效等级IE3以上的电机系统可降低能耗15%;模块化设计使维护时间缩短40%;智能张力控制系统可减少膜耗8-12%。忽视任何一项都将导致综合成本失控。

选型决策评估矩阵

我开发了一套量化评估模型帮助客户决策,以下是关键指标权重分配:

| 评估维度 | 权重 | 关键指标 | 优质标准 | 风险警示值 |

|---|---|---|---|---|

| 尺寸兼容性 | 30% | 最大卷径/宽度覆盖 | ≥客户最大规格120% | <客户最大规格 |

| 生产效能 | 25% | 实际CPH(卷/小时) | ≥标称值90% | <标称值70% |

| 包装质量 | 20% | 合格率 | ≥98% | <95% |

| 运营成本 | 15% | 吨卷包装成本 | 行业平均值的85% | >行业平均值 |

| 扩展柔性 | 10% | 换型时间/模块化程度 | ≤30分钟 | >60分钟 |

上个月用此模型评估某汽车板项目,发现B供应商虽然报价低10%,但其扩展性得分为零(无法兼容未来计划的铝卷包装),最终选择综合评分高15%的C方案。关于这个话题的更多细节,您可以参考我们关于钢卷包装生产线选型指南的深入分析。

能耗参数常被低估。通过实测发现:采用伺服电机比传统气动系统节能40%,按年产10万吨计算,三年可省电费超百万元。智能控制系统更是关键——某客户加装卷径自适应系统后,断膜率从3%降至0.2%,仅膜材节约就收回投资成本。

典型钢卷包装生产线选型解决方案实例

去年为某光伏支架制造商设计的解决方案很有代表性。他们需要处理三种规格卷材:常规碳钢卷(Ø1200×1500mm,12T)、镀铝锌卷(Ø1400×1800mm,8T)和超薄不锈钢卷(Ø800×1000mm,3T)。经过详细测算,我们否决了采购三条专线的方案,创新采用"一拖二"布局:

针对多规格混合生产的选型方案必须解决设备利用率与柔性化的矛盾。最优解是配置基础型重型卧式包装线(承载15T)+ 模块化包装头切换系统。重型线处理80%常规卷材,通过快换接口兼容轻型包装模块处理特殊卷材,使设备利用率达85%以上,投资回报周期缩短至2.3年,远低于行业平均的4年。

该方案核心创新点在于:

- 共用重型输送系统(辊道直径Ø200mm,变频控制)

- 分体式包装站:Station A固定重型缠绕机,Station B配备多功能底座

- 智能识别系统:RFID读取卷材参数自动调取包装程序

- 复合膜架结构:同步完成PE缠绕+纸护角安装

实施后实现:

- 换型时间从45分钟降至12分钟

- 包装合格率稳定在99.2%以上

- 能耗降低22%(得益于共享动力系统)

- 占地面积减少40%(对比三条独立产线)

特别提醒:厂房条件往往被低估。该项目原计划采用立式线,但车间净高仅6米(需预留3米吊装空间),最终选用卧式方案。地基承载也需验证——重型设备要求地基承重≥5T/m²,我们采用分体式基座设计,避免全车间加固节省投资200余万元。

结论

二十年的行业经验告诉我,钢卷包装生产线选型本质是系统工程。从精确测量钢卷尺寸参数开始,到定制化需求适配,再到全面评估钢卷包装线选型注意事项,每个环节都需科学决策。记住三个黄金法则:永远按最大预期规格的120%选型;运营成本比采购价格更重要;预留10-15%升级空间。当您面对卧式与立式、专用与柔性的抉择时,不妨回到根本问题:五年后这条产线还能否满足发展需求?正确选型的包装线不仅能提升当下效率,更能为未来转型铺平道路。不妨现在就测量您车间的关键卷材参数,开启精准选型之旅。