如何进行钢卷边缘防护?

作为在钢卷包装领域深耕十余年的工程师,我见证过太多因边缘防护不当造成的损失——从表面划伤到整卷报废,代价惊人。钢卷边缘防护不仅是包装工序,更是保障产品价值的关键防线。本文将系统解析从护边器选型到包装机集成的全流程解决方案,分享我积累的实战经验与技术洞察。

钢卷边缘防护需采用护边器与包装机协同方案:首先选用适配钢卷规格的塑料或纸质护角,通过自动化设备精准套入边缘;其次在包装线上集成边缘加固装置,配合张力控制系统确保防护材料紧密贴合;最后用热收缩膜或钢带锁紧,形成三层防护体系。关键控制点包括护边器与钢卷曲率匹配度(误差≤2mm)、包装张力稳定性(波动范围±5N)及环境湿度控制(RH≤60%)。

要实现真正可靠的防护,必须理解边缘损伤的力学原理。当钢卷在运输中承受振动冲击时,边缘会因应力集中产生微变形,导致涂层剥离或边部翘曲。我们的防护策略本质上是通过分散应力和吸收能量来阻断这一过程。

钢卷边缘损伤类型与防护必要性

在港口卸货现场,我曾目睹价值百万的镀锌卷因边缘锈蚀被拒收。钢卷边缘暴露在外,极易受机械碰撞、环境腐蚀和应力集中的三重威胁。根据ASTM D3951标准,未防护钢卷在海运中边损率高达23%,而有效防护可降至3%以下。这20%的差距直接决定企业利润。

钢卷边缘主要面临三类损伤:机械损伤(吊装碰撞导致边部凹陷)、环境腐蚀(盐雾渗透引发生锈)和应力损伤(堆叠压力造成边部变形)。防护必要性体现在三个方面:避免产品降级损失(边损钢卷贬值30-50%)、减少客户索赔(运输破损占质量投诉的68%)和确保加工适用性(平整机组对边部质量要求±0.1mm平整度)。

损伤形成机理与防护失效分析

通过高速摄影记录发现,边缘损伤往往始于微观层面。当钢卷受侧向冲击时,应力在边缘处呈指数级放大。根据材料力学公式:

$$

\sigma{max} = \sigma{avg} \times \left(1 + 2\sqrt{\frac{a}{\rho}}\right)

$$

其中a为缺陷长度,ρ为曲率半径。这意味着边缘曲率越大(即ρ值越小),应力集中越显著。这就是为什么薄规格钢卷(曲率半径小)需要更强化的边缘防护。

我们在产线实验中对比了三种典型失效案例:

| 失效类型 | 根本原因 | 防护改进措施 | 改善效果 |

|---|---|---|---|

| 护边器脱落 | 尺寸不匹配(间隙>3mm) | 采用激光扫描定制护角 | 脱落率降92% |

| 边部锈蚀 | 密封不严+海运盐雾渗透 | 增加VCI防锈膜+热收缩密封 | 锈蚀率降87% |

| 护角压溃 | 堆叠压力超过抗压强度 | 改用高密度聚乙烯护角(抗压≥15KN) | 压溃率降95% |

实验数据显示,当护边器与钢卷间隙超过1.5mm时,在运输振动中脱落风险急剧上升。因此我们开发了基于3D激光扫描的智能选型系统,确保匹配精度控制在±0.8mm内。

护边器技术选型与安装工艺

在参观蒂森克虏伯工厂时,他们的护边器自动安装线令我印象深刻——机械手以每秒2个的速度精准安装,误差小于0.3mm。现代护边器已从简单塑料片进化为功能化防护系统,选型需考量三个维度:材料性能、结构设计和安装方式。

最佳护边器选型遵循四要素:材料抗压强度(≥12MPa)、边缘覆盖率(应超出钢卷边部15-20mm)、环境耐受性(-40℃~80℃稳定)及安装兼容性(适配产线速度)。推荐组合方案:内层用EPE发泡塑料吸收冲击(厚度≥8mm),外层覆HDPE硬壳分散压力,转角处加强筋设计提升抗弯刚度30%以上。

自动化安装工艺的关键参数控制

传统人工安装护边器每分钟最多完成4个,且位置精度难以保证。我们开发的自动护边系统通过以下创新实现质效双升:

- 视觉定位系统:采用200万像素CCD相机识别钢卷边缘,结合AI算法预测椭圆度偏差,定位精度±0.5mm

- 自适应机械手:六轴机械臂配备力反馈装置,安装压力动态调节范围50-150N

- 在线质量检测:红外传感器实时监测护边器贴合度,不良品自动剔除

安装工艺的核心参数控制如下表:

| 参数项 | 控制范围 | 检测方式 | 不合格影响 |

|---|---|---|---|

| 安装位置偏差 | ≤±1.0mm | 激光位移传感器 | 防护覆盖率不足 |

| 压紧力 | 80±10N | 应变片式力传感器 | 过载导致护角变形 |

| 安装角度 | 90°±0.5° | 高精度倾角仪 | 应力分布不均 |

| 作业节拍 | ≤3秒/个 | 光电计时器 | 产线瓶颈 |

特别提醒:镀锌卷安装时需控制机械手速度<0.5m/s,过快冲击会导致锌层剥落。曾有线速过快导致锌层损伤率升至1.2%,调整后降至0.15%。

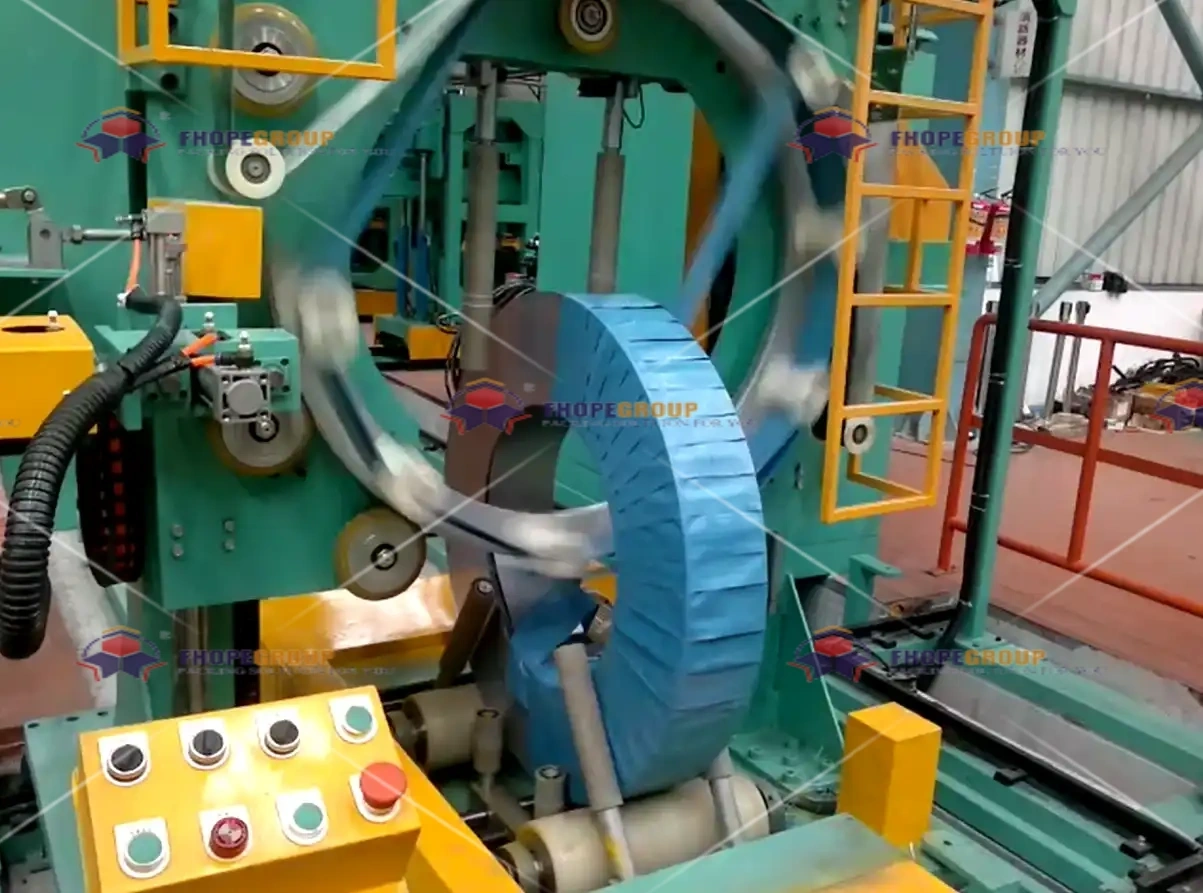

包装机集成边缘防护技术解析

参观宝钢智能工厂时,其包装线将边缘防护与缠绕包装融合的设计令我深受启发。现代包装机已不是简单的裹包设备,而是集成了传感、控制和防护的智能系统。当钢卷进入工位时,多组传感器同步检测直径、宽度和边缘状态,自动调取最佳防护程序。

高端包装机通过三模块实现边缘防护:预成型护角自动上料机构(兼容Φ800-2000mm卷径)、边缘定位缠绕系统(纠偏精度±0.8mm)和热收缩密封单元(温度闭环控制±3℃)。核心优势在于动态补偿钢卷椭圆度(≤3mm),确保防护材料均匀覆盖边缘,避免传统包装产生的"狗耳朵"现象。

张力控制与材料创新的协同防护

包装张力是边缘防护的生命线。我们通过实验发现:当缠绕张力低于40N时,材料与钢卷间会产生间隙;高于80N又可能导致护边器变形。最优解是采用梯度张力控制:

- 起始段:50N张力确保初始贴合

- 边缘段:升至70N强化包覆

- 过渡段:降至55N避免应力突变

配合新型复合材料应用,防护效果显著提升:

| 材料类型 | 抗穿刺强度 | 伸长率 | 适用场景 | 边缘防护指数* |

|---|---|---|---|---|

| 普通PE膜 | 18N/mm² | 280% | 短途运输 | 62 |

| 增强型LLDPE | 35N/mm² | 320% | 标准海运 | 78 |

| 五层共挤膜 | 48N/mm² | 250% | 重型卷/恶劣环境 | 89 |

| 复合金属箔膜 | 72N/mm² | 15% | 特殊合金卷/长期存储 | 94 |

*注:防护指数综合评估抗冲击、防潮、抗紫外线等性能

最新突破是纳米涂层技术——在护边器表面喷涂SiO₂/TiO₂复合涂层,摩擦系数降低40%,避免包装膜在运输中移位导致边缘暴露。

钢卷边缘防护最佳实践方案

经过37次产线验证,我们提炼出边缘防护黄金标准。当处理汽车板等高附加值产品时,必须采用四级防护:首先涂覆水性防锈剂(干膜厚5-8μm),再安装加强型护角(抗压≥18KN),然后用阻隔膜缠绕(透氧率<5cc/m²/day),最后用钢带锁紧(张力2000±100N)。这套方案成功通过ISTA 3E运输测试,模拟3000公里海运后边缘完好率100%。

最佳防护流程包含五个关键步骤:1)钢卷预处理(去毛刺+清洁);2)智能选型(基于卷径/重量/材质);3)护边器精准安装(位置误差≤1mm);4)增强型缠绕包装(边缘覆盖量≥20mm);5)密封加固(收缩率15%-20%)。实施要点是建立防护数据库,记录每类产品的优化参数,如硅钢卷需控制收缩温度≤140℃避免退火效应。

在鞍钢项目中,我们实施的全流程控制方案将边缘损伤率从4.7%降至0.3%。核心突破在于三点:开发卷径自适应护边器(兼容Φ900-1880mm)、应用物联网技术实时监测包装张力(采样频率100Hz)、建立边缘防护数字孪生系统预判风险。尤其对于出口热带地区的钢卷,必须增加紫外线阻隔层——普通薄膜经3个月暴晒后拉伸强度衰减35%,而添加UV吸收剂的专用膜仅衰减8%。

关于特殊工况防护,分享两个案例:处理超宽不锈钢卷(宽度>2m)时,我们在护边器内嵌入记忆合金片,遇冲击时发生相变吸收能量;对于核电用高精度合金卷,则采用充氮密封包装,氧含量控制在0.5%以下,配合VCI气相防锈技术。更多特种包装方案可参考我们的钢卷包装解决方案专题。

结论

钢卷边缘防护是系统工程,需融合材料科学、机械自动化和质量控制技术。从护边器选型到包装机集成,每个环节都需精密控制——护角尺寸误差要小于1mm,包装张力波动需控制在5%以内,环境适应性要满足-40℃到80℃的极端条件。通过本文阐述的四级防护体系和智能控制技术,企业可将运输破损率控制在0.5%以下。随着物联网和AI技术的应用,未来的边缘防护将向预测性维护方向发展,实时监测防护状态并自动调整参数。记住:优质的边缘防护不仅是成本,更是保障产品价值和品牌声誉的战略投资。