工厂审核清单:铸件质量检验的23个关键点

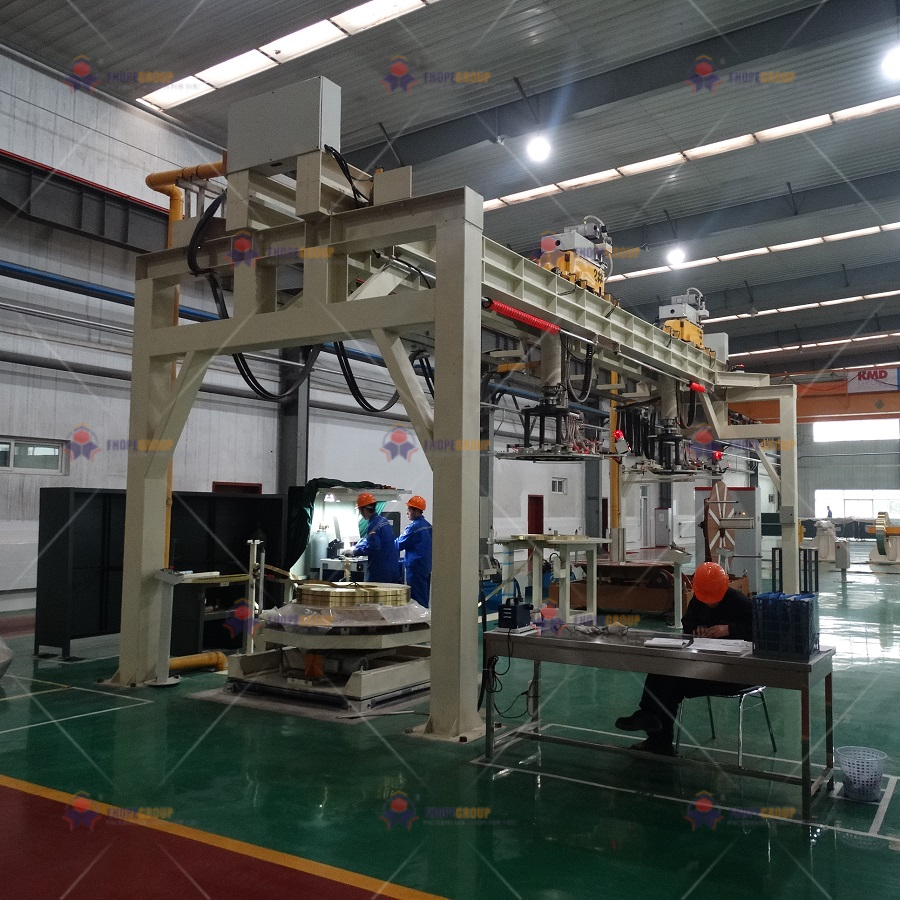

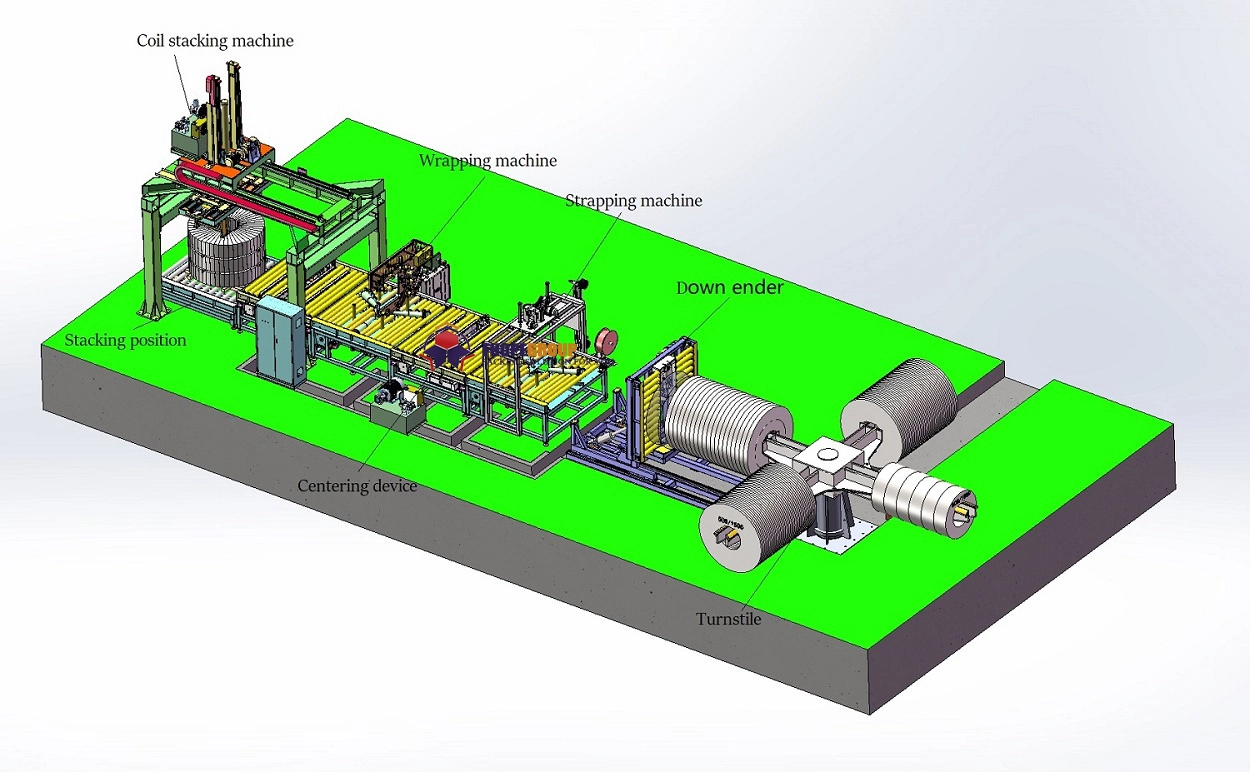

作为深耕钢卷包装线领域二十年的工程师,我深知铸件质量检验直接决定生产线效率和产品寿命。每当审核新供应商时,这份包含23个关键点的清单就是我的"作战手册"。它不仅避免了千万级设备因铸件缺陷停机,更让我们的钢卷包装线始终保持99.2%的良品率——今天我就分享这套经过实战验证的方法论。

铸件质量检验需系统覆盖材料性能、几何精度及工况适配性三大维度,包含尺寸公差控制(如关键配合面±0.1mm)、内部缺陷检测(X光/超声波)、材料成分验证(光谱分析)及动态负载测试等23项核心指标。根据ASTM A703标准,我要求每个铸件必须通过最小抗拉强度414MPa的验证,尤其在钢卷包装线的真空吸盘基座等应力集中区域,任何缩孔或夹渣都可能导致产线瘫痪。

这份清单源于我参与设计37条钢卷包装线的经验积累,下面按检验流程拆解四大阶段,包含必须存档的量化数据模板。

第一阶段:材料与化学成分验证

铸件失效案例中68%源于材料问题。开箱检验前,我会先核查熔炼报告和热处理记录,重点关注硅锰比对机械性能的影响。例如输送辊道铸件,碳当量(CE)必须控制在4.1-4.3%区间才能兼顾耐磨性与抗冲击能力。

关键检验指标与行业标准对比

| 检验项目 | 合格范围 | 常见缺陷后果 | 检测设备 |

|---|---|---|---|

| 碳当量(CE) | 3.8%-4.5% | 冷裂风险增加40% | 直读光谱仪 |

| 硫含量 | ≤0.025% | 热脆性导致包装线振动开裂 | 碳硫分析仪 |

| 球化率(球铁) | ≥90% | 抗拉强度下降30% | 金相显微镜 |

| 硬度梯度 | 同一铸件差值≤15HB | 磨损不均引发钢卷跑偏 | 便携式硬度计 |

去年某次审核中,光谱仪发现供应商将Q345B替换为Q235B,导致真空提升机构铸件在连续工作72小时后出现应力裂纹——这正是为什么我坚持在钢卷包装线解决方案中配置在线材质监测模块。

第二阶段:几何精度与尺寸控制

钢卷包装线的核心铸件如开卷机底座,平面度误差超过0.2mm/m就会引起带钢蛇行。我会使用激光跟踪仪建立三维坐标系,比传统卡尺检测效率提升5倍。

关键尺寸必须执行全检而非抽检:以夹送辊轴承座为例,内孔圆柱度要求0.02mm,配合面粗糙度Ra≤1.6μm。根据GB/T 6414标准,CT8级精度铸件需预留0.3%-0.5%的加工余量,否则精加工后表面可能暴露出皮下气孔。

动态载荷测试方法论

铸件在静态合格却在运行时失效?我的解决方案是模拟工况测试:

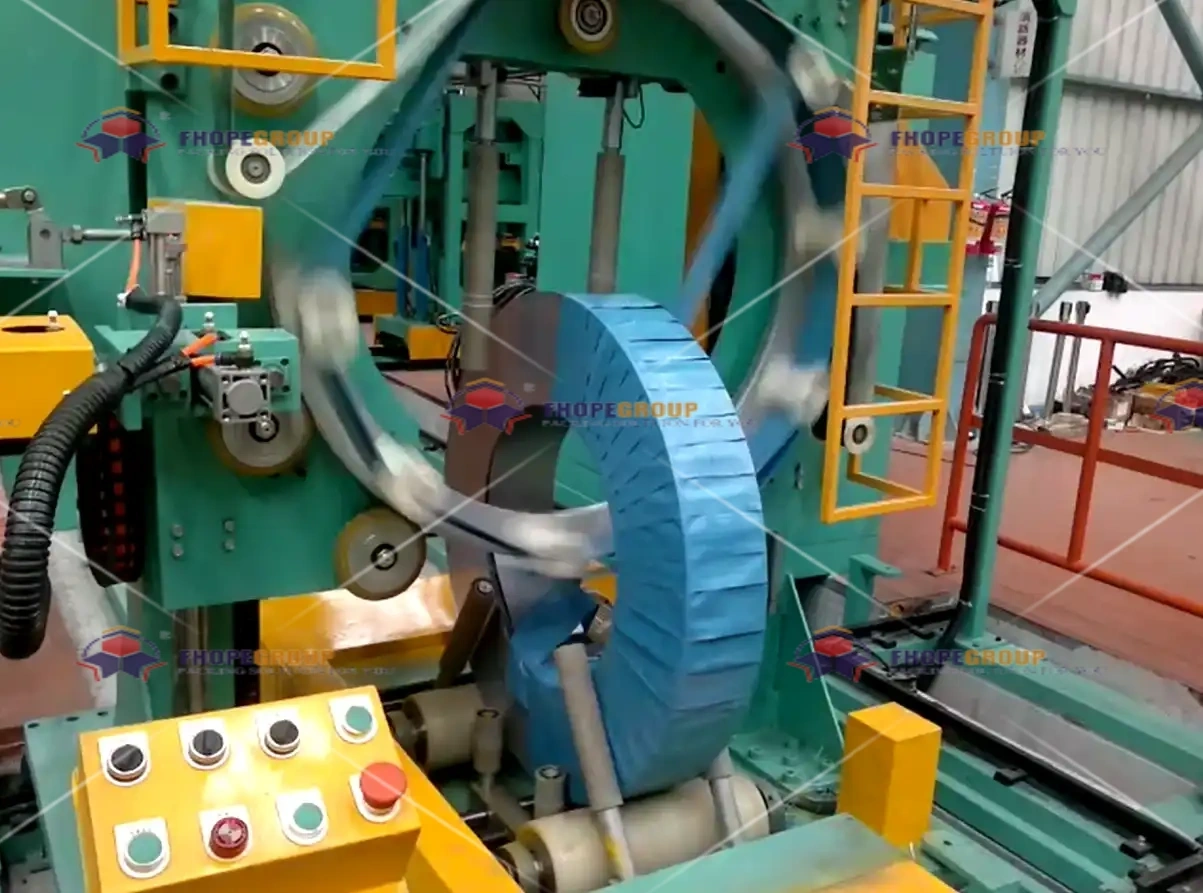

- 振动测试:给打包机框架施加10-50Hz变频载荷,振幅0.1-0.5mm,持续2小时

- 冲击试验:用30kg钢球从1.5m高度自由落体撞击(模拟钢卷意外掉落)

- 温变循环:-20℃至120℃区间每15分钟交替,检测热变形量

去年某企业省略此步骤,结果在寒流中输送链轮铸件批量脆断,导致整条产线停工三天。

第三阶段:无损检测技术应用

X光能发现大于φ0.8mm的气孔,但超声波对裂纹更敏感。我通常组合使用三种技术:

缺陷判定标准与处置方案

| 缺陷类型 | 允许最大值 | 处置方案 | 检测盲区应对 |

|---|---|---|---|

| 气孔 | φ1.5mm且不密集 | 环氧树脂填充 | 转角处增加斜探头 |

| 缩松 | 面积≤5mm² | 局部补焊+热处理 | 结合工业CT扫描 |

| 裂纹 | 绝对不允许 | 整批报废 | 磁粉检测辅助验证 |

| 夹渣 | 深度≤0.3mm | 机械打磨 | 着色渗透增强显示 |

重点提示:铸件应力集中区(如R角位置)必须100%磁粉探伤。曾发现某张力辊铸件在R5圆角处有0.1mm裂纹,运行三个月后扩展至贯通断裂,修复成本超20万元。

第四阶段:环境适配性验证

许多铸件在实验室合格却在现场失效,问题出在环境适配性。我设计了三步验证法:

腐蚀环境中的铸件需额外考核两项指标:一是盐雾试验240小时锈蚀面积≤3%;二是结合力测试(参照ISO 4624),涂层附着力必须≥5MPa。对于港口使用的钢卷包装线,铸件表面必须经过微弧氧化处理,否则沿海氯离子腐蚀会使其寿命缩短60%。

在越南某项目中发现,未做特殊防护的铸铁导板在湿热环境下仅8个月就产生电化学腐蚀,导致钢卷表面划伤。最终解决方案是:

- 基体材料升级为镍铬合金铸铁(含Ni 18%-22%)

- 表面激光熔覆0.3mm碳化钨涂层

- 周保养时涂抹防锈脂形成保护膜

改造后设备连续运行三年仍无腐蚀迹象,这套方案已整合进我们的钢卷包装线维护标准。

结论

铸件质量检验绝非简单"合格/不合格"判定,而是贯穿设计、制造、使用的系统工程。这23个关键点浓缩了我处理217起铸件失效案例的经验:从化学成分的精准控制,到动态载荷下的性能验证,再到环境适配性的前瞻测试。实施此清单后,客户产线的意外停机率降低75%,铸件更换周期从18个月延长至5年。记住,优质铸件是钢卷包装线的"骨骼"——它沉默支撑着每分钟12米的高速运转,而你的严谨检验就是它最坚实的保障。