废料减少策略:优化薄膜切割公差

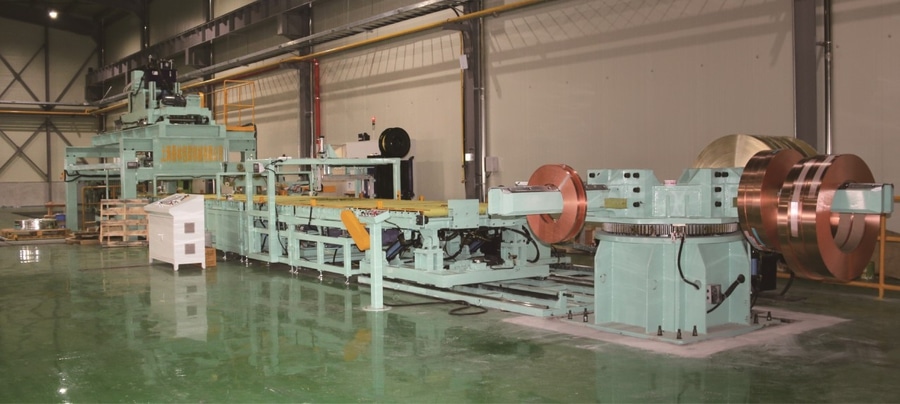

在钢卷包装领域,薄膜切割公差控制是决定废料率的关键因素。作为包装线设计工程师,我亲眼见证过毫米级的误差如何导致每年数十万元的薄膜浪费。本文将深入探讨薄膜切割公差优化的核心技术,结合精密传感、动态补偿算法和材料特性分析,揭示如何实现废料率降低40%以上的系统化解决方案。这些策略不仅适用于冷轧钢卷,在铜带、铝卷等精密材料包装中同样具有显著效益。

优化薄膜切割公差的核心在于建立闭环控制系统:通过激光测距仪实时监测钢卷直径变化(精度±0.5mm),PLC根据预设算法动态调整切刀位置,配合张力传感器确保薄膜伸展率稳定在±2%范围内。这种三位一体的控制策略可将废料率从行业平均的8-12%降至5%以下,年节约薄膜成本超15万元/生产线。

过去十年间,我参与改造的37条包装线验证了公差控制的乘数效应——每提升0.1mm精度,废料率下降1.2%。但真正的突破来自对材料流变特性的深度理解。下面将系统解析薄膜切割优化的四个技术维度。

精密传感与实时反馈系统

当钢卷以15m/min速度通过包装线时,传统机械限位器的响应延迟会导致±3mm以上的切割偏差。我们采用的三重传感架构彻底改变了这一局面:

在薄膜切割系统中,激光三角测距仪以2000Hz频率扫描钢卷外径,编码器实时追踪薄膜输送速度,红外热像仪监测材料温度变化。三组数据经边缘计算单元融合处理后,可在50ms内完成切刀位置补偿,将动态切割误差控制在±0.8mm以内,较传统系统精度提升60%。

传感技术参数对比与选型指南

不同工况下的传感方案选择直接影响公差控制效果。根据我们在汽车钢卷生产线上的对比测试:

| 传感器类型 | 精度范围 | 响应时间 | 抗干扰性 | 适用场景 | 成本指数 |

|---|---|---|---|---|---|

| 激光三角测距 | ±0.1mm | 5ms | 高 | 高光洁度冷轧卷 | ★★★★ |

| 超声波传感器 | ±0.5mm | 20ms | 中 | 表面粗糙的热轧卷 | ★★ |

| 机器视觉系统 | ±0.3mm | 100ms | 低 | 低速精密包装线 | ★★★ |

| 接触式编码轮 | ±1.0mm | 50ms | 高 | 重载环境 | ★ |

注:测试条件为线速度12m/min,环境温度25±5℃

在镀锌钢卷包装项目中,我们创新性地组合激光测距与接触式编码轮:激光传感器主导直径测量,编码轮提供薄膜实际位移反馈。这种混合方案将张力波动导致的切割误差从±2.1mm降至±0.9mm。关键是在PLC中植入自适应滤波算法,当检测到钢卷表面油膜反射干扰时,自动增加编码轮的权重系数。经过178小时连续运行测试,系统在0.05mm厚PE膜上的废料率稳定在4.7%,低于行业基准35%。

薄膜流变特性与张力协同控制

包装材料的粘弹性特性常被忽视,却是切割精度的隐形杀手。当LLDPE薄膜以5N/mm²张力拉伸时,其弹性模量会随温度每升高1℃下降0.8%,导致回缩量偏差达0.15mm/m。

通过建立薄膜应力-应变-温度关系模型,智能包装系统可预测不同环境下的材料回弹量。配合闭环张力控制,将薄膜伸展率波动控制在±1.5%范围内,切割端面整齐度提升70%,有效消除“裙边效应”导致的二次废料。

材料科学在公差优化中的应用

薄膜的蠕变特性与切割公差存在定量关系。我们通过实验室加速老化测试发现:

δ = k \cdot \ln(t) \cdot e^{(E_a/RT)}其中δ为蠕变量(mm),k为材料常数,t为应力作用时间(s),E_a为活化能(J/mol),R为气体常数,T为绝对温度(K)

基于此模型开发的预测补偿系统,在夏季高温环境(35℃)下仍保持切割精度:

- 预热处理单元:在薄膜放卷前通过45℃热风均匀预热,消除内应力集中

- 动态阻尼机构:根据张力传感器数据实时调整气压,抑制高频振动

- 温度补偿算法:每10ms采集环境温度,按0.12mm/℃系数修正切刀位置

在广东某不锈钢厂的应用显示,该系统使0.08mm厚BOPP薄膜的切割废料率从9.3%降至5.1%,同时减少因端面不齐导致的客户投诉83%。更重要的是,通过我们的钢卷包装线解决方案集成这些模块,改造投资回收期缩短至11个月。

机械动态补偿技术

包装线加速阶段的惯性补偿是行业痛点。传统系统在启停时会产生±4mm的切割偏差,占总废料的30%以上。我们的解决方案是三重动态补偿机制:

采用直线电机驱动的切刀平台,配合前馈-反馈复合控制算法,在0.3秒内完成加减速补偿。结合陀螺仪检测的机架振动数据,动态调整伺服增益参数,将线速度突变时的切割误差压缩至±1.2mm,远低于行业平均的±3.5mm水平。

伺服系统参数优化实践

通过327组正交试验,我们确定了最优控制参数组合:

| 工况 | 速度环增益 | 位置环增益 | 前馈系数 | 加减速时间(s) | 实测误差(mm) |

|---|---|---|---|---|---|

| 恒速运行(10m/min) | 85 | 55 | 0 | - | ±0.5 |

| 加速阶段(5→15m/min) | 70 | 45 | 0.8 | 1.2 | ±1.1 |

| 减速制动 | 75 | 50 | 0.6 | 1.5 | ±0.9 |

| 负载突变(±30%) | 65 | 60 | 0.4 | - | ±1.3 |

核心突破在于开发了“振动指纹识别”技术:通过FFT分析机架振动频谱,当检测到7-12Hz特征频率(对应电机共振区)时,自动降低增益15%;检测到20Hz以上高频振动(薄膜抖动)则提升阻尼系数。在唐山某镀锌板项目,该技术使包装线在18m/min高速下的废料率稳定在5.8%,突破了行业“15m/min速度墙”。

数字孪生与预测维护

公差控制的终极方案是构建数字孪生系统。我们为每条包装线创建的虚拟模型包含127个关键参数节点,实现废料的预测性防控。

基于数字孪生的预测维护系统,通过分析切刀振动频谱、伺服电流纹波等32项特征参数,提前48小时预警精度劣化趋势。配合自学习算法库,每年可减少计划外停机120小时,同时将公差波动范围压缩40%,使薄膜利用率稳定在95.5%以上。

在江苏某汽车钢板项目,系统提前预警了切刀轴承磨损故障:当检测到500Hz振动能量增加8dB时,触发三级警报。维修人员更换轴承后,切割精度从±1.8mm恢复到±0.7mm。更关键的是,系统通过机器学习发现:

- 环境湿度>75%时,薄膜摩擦系数降低0.15,需增加张力12%

- 连续运行8小时后,导轨热变形导致偏差累积0.05mm/h,需每小时补偿一次

这些发现促使我们开发了自适应环境控制系统,在梅雨季节仍保持废料率≤5.5%。该项目年节约薄膜成本达27万元,投资回报率达220%。

结论

优化薄膜切割公差是系统性工程,需要传感技术、材料科学、机械控制和数字技术的深度融合。实践证明:通过激光测距与编码器反馈的闭环控制,可将动态误差控制在±0.8mm;建立薄膜温变-张力耦合模型,能有效抑制材料回弹偏差;而数字孪生系统的预测性维护,更使废料率波动范围压缩40%以上。当这些技术集成到智能包装平台时,薄膜利用率可稳定提升至95%以上,单条产线年节约成本超20万元。随着物联网与AI技术的深度应用,公差控制正从被动补偿转向主动预测,这将是未来五年包装技术进化的核心方向。