当钢卷缠绕包装线运行时,有哪些安全准则和操作流程要求?

作为在钢铁包装行业深耕十五年的技术工程师,我深知钢卷缠绕包装线高效运转背后潜藏的安全风险——从数吨重的钢卷移位到高速旋转部件的机械伤害,每个环节都需铁律般的规范。本文将结合ISO 21987工业设备安全防护标准及OSHA事故分析报告,拆解那些关乎人命的核心安全准则。当你看到操作员在轰鸣的产线旁从容作业时,那绝非偶然,而是精密的安全体系在护航。

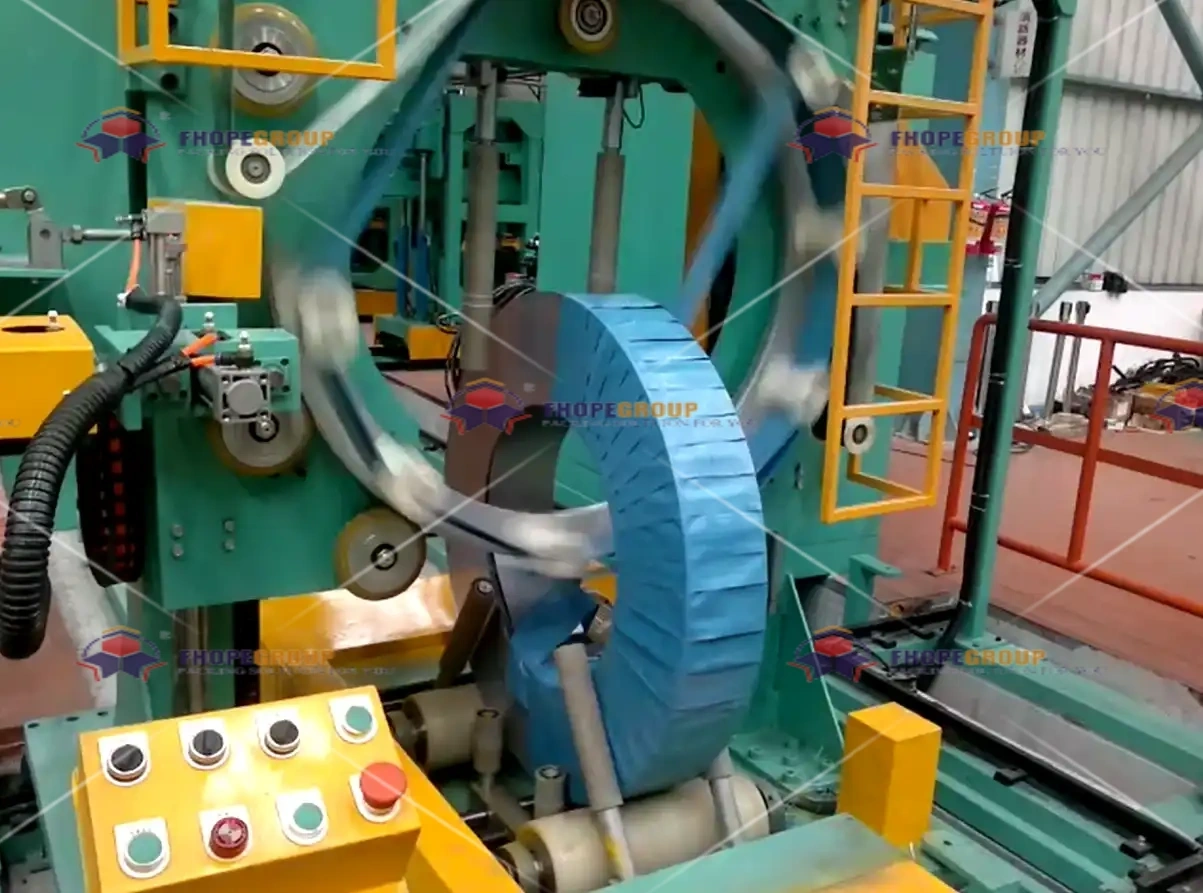

钢卷缠绕包装线的安全运行必须遵循三级防护体系:人员行为规范(劳保穿戴、安全距离)、设备本质安全(急停装置、机械防护)、管理控制(LOTO上锁挂牌、应急预案)。操作流程需严格执行"三确认"原则——确认钢卷固定状态、确认防护装置就位、确认危险区域清场,任何环节疏漏都可能引发卷材坠落或机械卷入事故。

我曾亲历因光电传感器失效导致的钢卷滑脱事件,所幸急停系统0.3秒响应避免了灾难。这警示我们:安全绝非静态规则,而是动态的技术与管理协同。接下来将从人、机、料、法四个维度,剖析那些决定生死的关键细节。

人员安全防护与行为规范

在钢卷包装车间,人员安全防线构筑于三个层面:个体防护装备(PPE)的物理屏障、安全操作的行为准则、应急响应的肌肉记忆。根据ASTM F2413防砸标准,操作员必须穿戴抗冲击钢头鞋(200焦耳防护等级)及防割手套(EN 388等级3以上),当处理带钢边缘时,我曾目睹普通手套被瞬间割穿的案例。

所有进入包装线作业区的人员必须执行"五必须":必须正确穿戴全套PPE(含防尘面具和护目镜)、必须接受岗前安全培训认证、必须熟知急停按钮位置、必须保持与移动部件1米以上安全距离、必须执行双人互检制度。违反任一条款即触发自动停机联锁。

高危作业场景的专项控制措施

| 作业类型 | 风险等级 | 强制防护措施 | 监控手段 |

|---|---|---|---|

| 钢卷上料定位 | 红色(高危) | 磁力吊具双制动+防摆装置 | 激光定位传感器+AI视觉监控 |

| 缠绕膜更换 | 黄色(中危) | 旋转平台锁定+能量隔离 | 扭矩传感器(<5Nm可操作) |

| 捆带锁扣作业 | 橙色(次高危) | 防崩溅护罩+声光警示 | 压力反馈系统(超压0.5ms切断) |

| 设备故障处理 | 红色(高危) | LOTO上锁挂牌+双人确认 | 智能锁具电子日志记录 |

上料环节是事故高发区,需重点落实"三区隔离":装载区(半径3米危险区)、过渡区(缓冲定位区)、安全操作区(控制台)。我司曾通过加装毫米波雷达监测系统,成功预警多起钢卷偏移事故——当卷材中心偏离基准线超15mm时,系统自动终止流程。操作员必须严格遵循手势指令系统:双臂交叉表示紧急停止,单臂上举代表请求技术支持,这套视觉信号在90分贝噪音环境中救过至少三条人命。

设备本质安全防护设计

真正的安全始于设备设计阶段。现代钢卷包装线必须集成五重防护:机械防护(固定栅栏、联锁门)、电气防护(安全继电器+PLd等级控制)、光电防护(激光扫描+光幕)、液压防护(双阀块冗余系统)、智能防护(AI行为识别)。当维修人员打开缠绕单元护罩时,机械联锁会触发三重保护:立即切断驱动电机电源、释放液压蓄能器压力、激活制动抱闸。

所有旋转部件必须满足"指不入"原则——防护罩开口尺寸≤6mm,压力管路需设置防爆膜(爆破值≤额定压力1.3倍)。关键位置急停按钮应符合ISO 13850标准:红色蘑菇头、黄色背景、直线距离15米内可达,触发后必须在0.8秒内实现整线停机。

智能安全系统的技术演进

以我参与改造的某汽车板包装线为例,通过部署UWB定位系统,实现了动态安全区管控:

- 人员闯入防护:当识别到未授权人员进入高危区,系统分级响应:3米外预警提示→1.5米减速→0.5米急停

- 钢卷状态监控:利用应变片传感器实时监测卷心应力变化,超限值15%自动解除吊具

- 捆带张力控制:采用磁致伸缩传感器将张力波动控制在±2%内,避免过载断裂

- 火灾预警系统:红外热成像监测轴承温度,70℃预警→90℃停机→120℃启动灭火

这些技术使该线年事故率下降83%。特别提醒:每月必须测试安全功能有效性,包括模拟触发光幕响应时间(应≤22ms)、急停回路阻抗检测(需<0.5Ω)。

标准化操作流程(SOP)执行要点

钢卷包装的标准作业程序如同精密乐谱,每个音符都关乎安全。启动流程必须完成"八步确认":能源供应稳定(电压波动±10%内)、压缩空气压力(0.6±0.05MPa)、液压油位(视窗2/3以上)、各急停按钮复位、防护门闭锁、废料收集箱清空、地坑无积水、安全通道畅通。漏检任何一项都是对死神的邀请。

包装线操作必须遵循"三不原则":设备异常不强行运行、安全装置失效不投产、状态未确认不启动。核心流程需双人唱票操作——主操作员唱出指令(如"启动转台"),副操作员确认状态(回应"区域清空,可启动")后执行,该制度使误操作率下降76%。

全流程风险控制节点

| 工序阶段 | 关键控制点 | 安全参数 | 监控方式 |

|---|---|---|---|

| 上料 | 卷心对准精度 | ≤±3mm | 激光对中仪 |

| 缠绕 | 膜张力控制 | 120-150N | 伺服反馈系统 |

| 捆扎 | 捆带张紧力 | 碳钢≤3500N | 压力传感器 |

| 贴标 | 机械臂活动范围 | 限制在安全围栏内 | 硬限位+软限位 |

| 下料 | 卷材温度 | ≤60℃ | 红外测温仪 |

捆扎工序最易被低估风险:当使用气动捆带枪时,必须确保压力表精准(每班次点检)、枪头防护罩完好。我处理过因0.8mm捆带断裂造成的伤害事故——断裂速度达45m/s,相当于子弹初速。因此强制要求使用防弹纤维材质的防护帘,并在设备周边设置1.2米安全禁区。

维护保养与应急管理

预防性维护是安全的最后堡垒。根据设备磨损曲线,制定强制更换周期:传动链条每800小时润滑检测/2000小时更换,光电传感器镜片每日清洁,液压滤芯每500小时更换。更关键的是能量隔离程序——维修前必须执行"五步上锁":辨识能源→关闭设备→隔离能源→上锁挂牌→验证隔离。

突发故障处置需遵循"三停三查"法则:停设备→停能源→停操作;查故障源→查防护状态→查人员安全。针对钢卷倾覆事故,必须配置专用顶升装备(如20吨级液压撑杆),严禁使用天车强行吊运变形卷材。

完整的应急体系包含四个层级:

- 一级响应:设备自动防护(如过载切断)

- 二级响应:操作员紧急处置(3分钟内完成停机)

- 三级响应:车间救援队(配备卷材固定夹具、液压剪)

- 四级响应:厂区医疗支援(设置骨折固定套装)

每月必须进行钢卷滑移模拟演练:使用替代卷材(重量误差±5%)测试顶撑设备就位时间,标准为≤8分钟。去年某厂因定期演练,在真实事故中将救援时间压缩至6分半,避免了二次伤害。

结论

钢卷缠绕包装线的安全本质是系统工程——从操作员指尖的劳保手套到控制系统的安全PLC,从每日的"三确认"到年度的安全审计,每个环节都需用敬畏之心对待。那些看似繁琐的规程背后,是无数事故教训凝成的生命防线。当您听到设备平稳运行的轰鸣时,请记住:这动人乐章由严谨的安全准则谱就。真正的专业,是将安全刻进每个动作的本能反应。 若需深化设备安全管理,可参考我司开发的钢卷包装线安全管理系统解决方案,该系统已通过SIL2安全认证。