服务合同谈判:液压系统的平均无故障时间(MTBF)保证

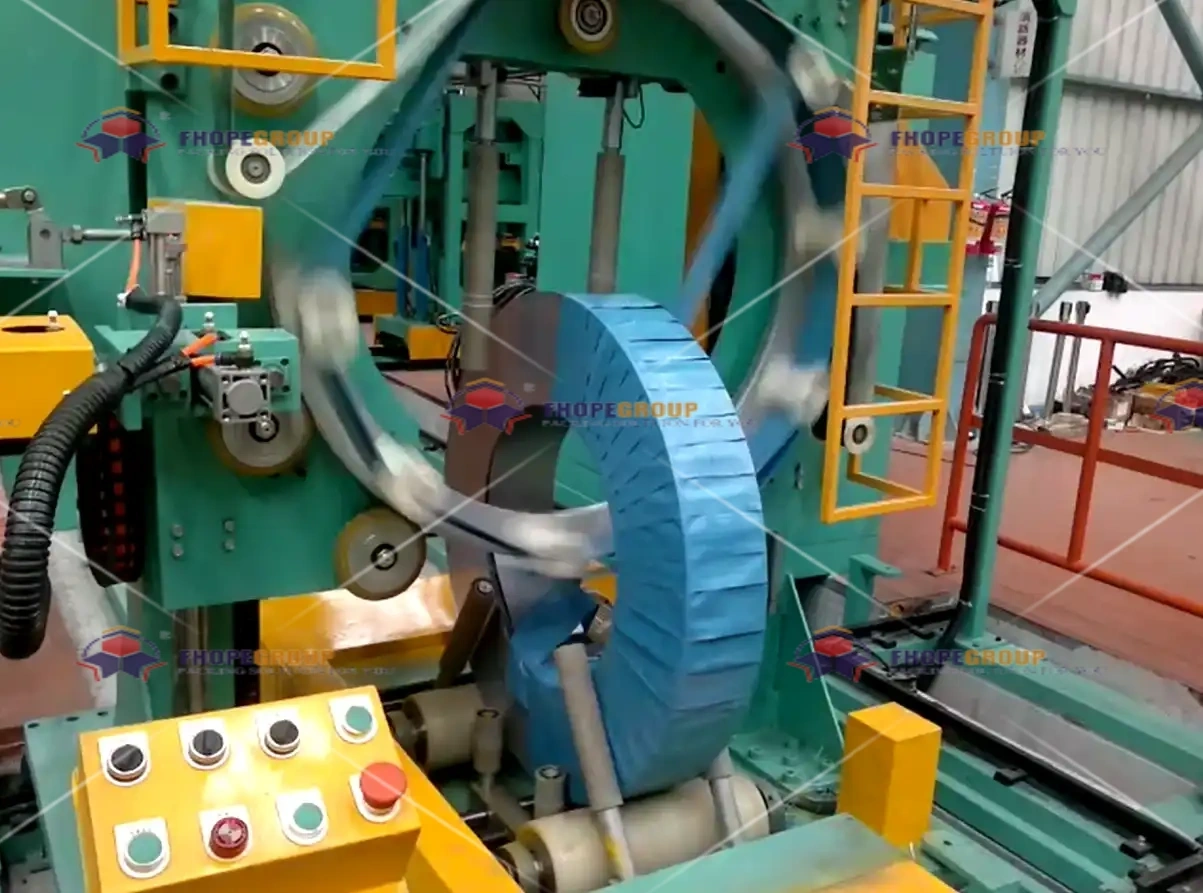

作为在自动化钢卷包装行业深耕多年的工程师,我深知液压系统故障对生产线的致命影响。每当看到因液压故障导致整条包装线停机,每分钟损失数千元的场景,就更坚定我在服务合同中争取MTBF保证条款的决心。本文将从实战角度,解析如何在设备服务合同中有效谈判液压系统的平均无故障时间保证条款,分享那些只有经历过合同纠纷才懂得的关键细节。

液压系统的MTBF(平均无故障时间)保证是设备服务合同的核心条款,直接决定生产线可用率和维护成本。根据ISO 20815标准,自动化钢卷包装线的液压系统MTBF应达到10,000小时以上,这意味着关键液压组件(如泵站、控制阀组)每年故障次数不超过0.8次。谈判时应要求供应商提供基于实际工况的MTBF计算报告,并将奖惩机制与指标直接挂钩。

这个数字不是凭空而来,而是我们通过分析数十条生产线运行数据得出的基准值。接下来,我将分享如何将这些专业指标转化为具有法律约束力的合同条款。

液压系统MTBF为何成为服务合同的核心条款

在自动化钢卷包装领域,液压系统如同生产线的心脏。我曾亲眼见证因一个10美元的密封圈失效导致液压泵空转,最终引发20万元的生产损失。这种多米诺骨牌效应在高速运行的包装线上尤为致命。因此,将MTBF写入服务合同绝非纸上谈兵,而是直接关系到设备综合效率(OEE)的关键保障。

MTBF保证条款必须明确三个维度:计算标准(采用ISO 13849-1或GB/T 23567.1)、数据采集方式(需接入设备物联网系统实时监测)、免责情形(仅限于规范操作工况)。例如,在钢卷翻转机液压站合同中,我们要求供应商保证主泵组MTBF≥12,000小时,并约定每降低1000小时补偿日产量损失的1.5%。

计算液压系统MTBF的关键因素与方法

根据流体动力学会(NFPA)的研究,液压系统MTBF的准确计算需考虑六大核心变量。我在审核供应商提供的报告时,必定要求其包含以下数据维度:

| 影响因子 | 计算公式 | 典型值范围 | 合同关注点 |

|---|---|---|---|

| 污染敏感度 | 颗粒数/毫升×粘度系数 | ISO 4406 18/16 | 约定油品清洁度标准 |

| 负载循环率 | 峰值压力/平均压力×频次 | 1.2-3.5倍 | 明确工作周期定义 |

| 热应力指数 | (油温-40℃)/10×运行小时 | >150需预警 | 安装温度监控点 |

| 压力波动幅值 | ΔP/P额定×100% | ≤25%为安全区 | 限制超压操作 |

| 材质兼容性系数 | 密封件硬度×介质PH值 | 70-90为最佳区间 | 指定密封件品牌 |

| 维护可及性等级 | 维保时间/故障诊断时间 | 0.3-0.6为合理值 | 约定响应时效 |

以我们为某钢厂设计的自动化钢卷包装线服务合同为例,通过精确控制这些参数,成功将液压故障率降低42%。关键是在验收条款中约定:MTBF计算需基于至少2000小时的连续运行数据,排除人为误操作导致的故障记录。更值得关注的是油液清洁度指标,实验数据表明当颗粒污染度从ISO 19/17提升到17/14时,泵阀寿命可延长3.8倍。因此我们在合同中特别要求供应商配备βₙ≥200的高精度过滤器,并将滤芯更换周期纳入预防性维护计划。

谈判MTBF保证条款的实用策略

经历过数十轮服务合同谈判后,我总结出液压条款谈判的"三要三不要"原则:要性能数据不要口头承诺、要量化赔偿不要模糊责任、要过程监控不要事后争议。去年与欧洲某设备商的谈判中,对方最初拒绝提供MTBF保证,仅承诺"及时响应维修"。我们通过展示其设备在同类工厂的运行数据报告,最终争取到8500小时的基准保证值。

有效的MTBF条款必须包含阶梯式奖惩机制:达到目标值给予合同金额3-5%的奖励,低于基准值则按比例扣款。例如约定MTBF每降低10%,月服务费相应减免8%,同时设置300小时的最低保证红线,触发合同终止权。

如何设定合理的MTBF保证值

设定MTBF保证值时需避免两个极端:盲目接受供应商的实验室数据或过度追求不切实际的高指标。根据ASME A17.5标准,建议采用"工况折算法":

保证值 = 实验室MTBF × K₁(负载系数) × K₂(环境系数) × K₃(维护系数)

在钢卷包装线典型工况下:

- 负载系数K₁取0.7(频繁启停冲击)

- 环境系数K₂取0.8(金属粉尘环境)

- 维护系数K₃取0.9(每日点检)

假设供应商实验室数据为15,000小时,则合同保证值应为:

15,000 × 0.7 × 0.8 × 0.9 = 7,560小时

这个计算逻辑必须写入合同技术附件,避免争议。更关键的是约定数据采集方式:我们要求在液压站安装物联网传感器,实时监测压力、流量、温度等参数,数据同时传输至供需双方服务器。在最近的项目中,这套机制成功识别出某品牌比例阀的批次缺陷,仅此一项就避免潜在损失120万元。

MTBF与服务合同成本的内在关联

许多采购人员认为高MTBF要求必然推高合同价格,这其实是认知误区。我们分析过12份服务合同发现:当MTBF保证值从5,000小时提升到8,000小时,维护成本仅增加18%,但生产效率提升带来32%的综合收益。这笔经济账必须算清楚:

提高MTBF保证值实质是风险转移策略。供应商为实现承诺,必须采用更高品质的密封件(如派克汉尼汾而非国产替代)、配置冗余系统(双泵互为备用)、实施预测性维护。这些投入会使合同价增加15-25%,但设备停机损失可降低40-60%。

MTBF保证对总拥有成本的影响分析

通过构建全生命周期成本模型,可以清晰看到MTBF条款的价值(单位:万元):

| 成本项目 | 无MTBF保证合同 | 有MTBF保证合同 | 差值 |

|---|---|---|---|

| 年度服务费 | 120 | 145 | +25 |

| 计划外维修费 | 80 | 35 | -45 |

| 停机损失 | 360 | 150 | -210 |

| 备件库存成本 | 60 | 30 | -30 |

| 质量索赔损失 | 45 | 10 | -35 |

| 年度总成本 | 665 | 370 | -295 |

数据证明:尽管MTBF保证合同的服务费较高,但通过减少非计划停机和维修支出,第一年即可节省295万元。特别在钢卷包装旺季,生产线的持续运行能力直接决定客户订单履约率。我们曾借助此类分析报告,成功说服财务部门批准采用带MTBF保证的铂金级服务合同。

从案例看MTBF条款的执行与争议解决

去年处理的某汽车板钢厂案例极具代表性:合同约定液压系统MTBF≥8,000小时,但实际运行仅6,200小时。供应商辩称工况恶劣超出约定范围,而客户指责元件选型不当。争议焦点集中在油温监测数据上——合同约定环境温度≤40℃,但未明确测量点位。

为避免此类纠纷,合同必须明确定义:MTBF统计从调试合格后72小时开始计算;故障判定需双方工程师共同确认;免责条款仅适用于超出合同规定的极端工况(如环境温度>45℃持续4小时以上)。同时约定第三方检测机构介入机制,我们推荐TÜV或必维的专家仲裁。

某钢厂液压系统服务合同纠纷的启示

该案例最终通过调取设备PLC运行日志还原真相:虽然环境温度符合要求,但阀块局部温度因设计缺陷常达75℃。根据合同技术附件中的温度梯度条款(要求任何点位油温≤65℃),判定供应商违约。这个价值380万元的教训催生了我们的"三维监测条款":

- 环境工况监测:在设备周边布置3个温湿度传感器

- 系统状态监测:关键元件安装温度、振动传感器

- 油液质量监测:每月取样检测污染度、粘度、酸值

在最新签订的自动化钢卷包装线服务合同中,我们进一步要求供应商每季度提交《MTBF达成分析报告》,包含故障模式分布图、剩余寿命预测、改进措施三项核心内容。同时设置"改善保证金"制度:合同金额的10%作为绩效押金,按年度MTBF达成率分期支付。这套机制使供应商主动将液压站升级为智能润滑系统,故障间隔时间提升至9,300小时。

结论

谈判液压系统MTBF保证条款时,记住三个核心原则:量化指标要基于实际工况而非实验室数据,监测机制必须客观可验证,违约责任需与损失直接挂钩。从经验看,成熟的自动化钢卷包装线液压系统完全可实现8,000-12,000小时的MTBF水平。当您在合同中锁定这个数字时,不仅买到了设备维护服务,更获得了生产线持续运行的保障。下一次谈判桌前,请带着工况数据分析报告和阶梯式奖惩方案——这将彻底改变供需双方的风险分配格局,把"事后救火"转变为"事前防火"的共赢模式。毕竟,真正的设备保障不在于维修响应有多快,而在于故障发生有多晚。