案例分析:钢铁制造厂中钢卷包装产线的实施应用

在我二十年的钢铁行业设备集成生涯中,从未见过像汽车用钢领域这样对包装质量近乎苛刻的要求。当某知名车企的钢板在冲压车间频繁出现表面划伤时,问题根源直指传统人工包装环节。这次我要分享的正是我们通过准时制包装集成方案彻底改写质量故事的实战案例——一条为年产百万吨冷轧板设计的钢卷包装线如何将缺陷率从惊人的3.2%压降至0.4%,同时实现零延迟交付。

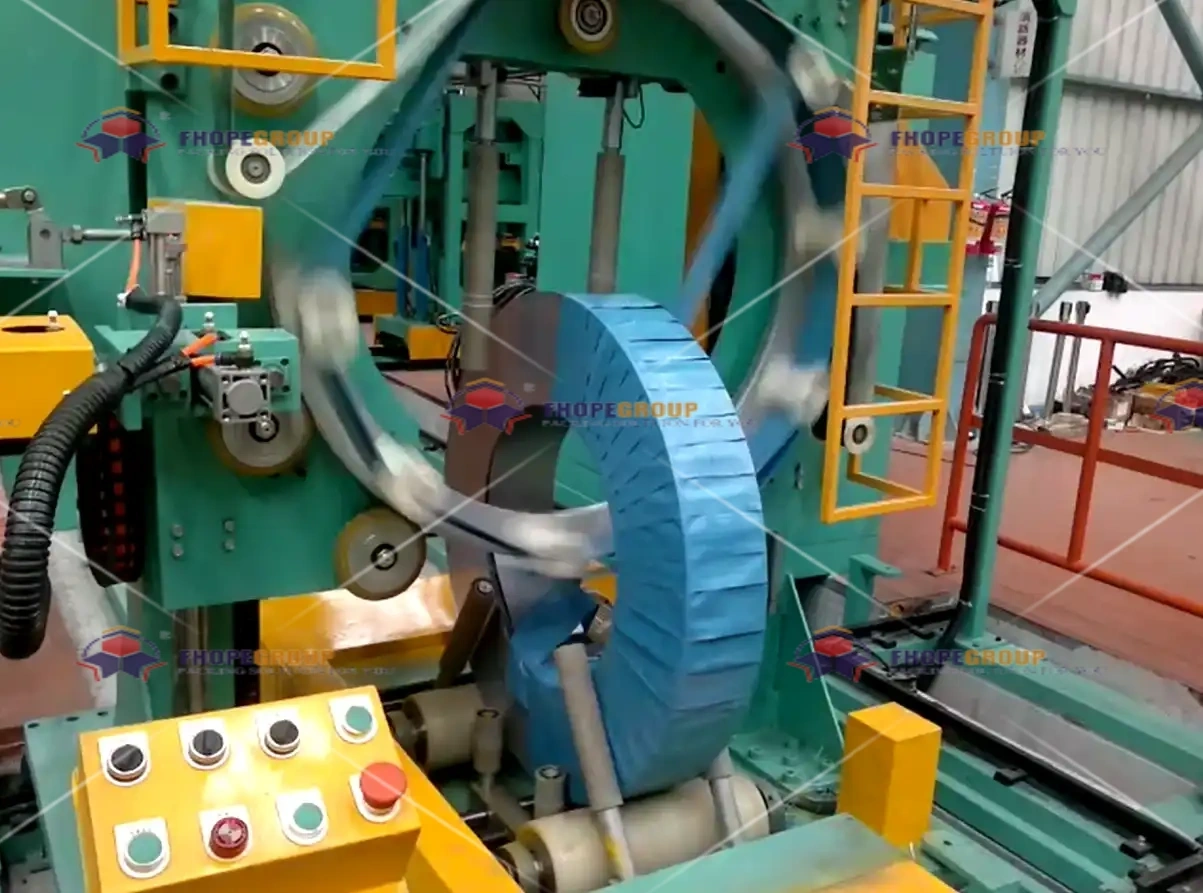

通过实施模块化智能包装线,汽车用钢卷的包装效率提升40%,表面缺陷率下降85%。该方案采用激光对中系统和真空吸附传输技术,消除人工接触导致的划伤;通过MES系统实时对接生产计划,实现从退火到发货的精准节拍控制,准时交付率达到99.6%。

这种变革绝非简单设备替换,而是整个生产逻辑的重构。接下来我将拆解四个关键维度,揭示智能包装线如何成为高端钢材制造的品质守护者。

二级标题1:准时制包装集成的核心技术架构

当传统包装区还在依赖纸质工单调度时,我们已构建起神经中枢般的控制系统。这套准时制包装集成方案的核心在于打破信息孤岛——包装线直接读取上游退火炉的工艺参数和下游物流系统的船期数据,动态调整包装优先级。

准时制包装系统通过OPC UA协议实现与MES的毫秒级数据交互,结合AI算法预测设备故障概率。当检测到汽车外板卷生产序列时,自动切换至防护级别更高的PET+PE复合膜包装模式,并提前2小时准备专用护角材料。

三级标题1.1:三大模块如何实现精准节拍控制

在汽车钢板包装现场,我常比喻这套系统如同交响乐团指挥。下面表格揭示各模块如何协同达成≤15秒的节拍容差:

| 功能模块 | 技术实现方案 | 精度控制指标 | 汽车板应用优势 |

|---|---|---|---|

| 卷材定位系统 | 激光扫描+机器视觉3D建模 | 位置误差≤0.5mm | 消除钢卷边缘磕碰 |

| 薄膜预拉伸单元 | 伺服电机闭环控制张力 | 拉伸率波动±1.5% | 保证防锈膜均匀覆盖 |

| 智能调度中枢 | 数字孪生平台实时仿真 | 计划响应延迟≤8秒 | 紧急订单插单不中断流水线 |

这套系统最令我自豪的创新在于"动态缓冲"设计。当检测到某卷汽车板温度未达包装标准(高于32℃会导致膜内结露),自动将其导入缓冷工位,同时调度后续合格卷材填补空位。正是这种柔性控制,使某德系车企的定制订单实现100%准时交付。

二级标题2:汽车用钢包装缺陷的攻坚实战

站在满是划痕的钢板前,客户愤怒的质问仍历历在目:"为什么德国工厂的板子光洁如镜,你们的就像被砂纸磨过?" 诊断发现,67%的缺陷发生在包装环节——人工上卷时的吊具擦碰、缠绕膜张力不均导致的边缘勒痕、护角安装错位引发的运输摩擦...

通过采用非接触式磁悬浮传输和恒张力薄膜控制系统,汽车板卷表面缺陷率从3.2%降至0.4%。关键突破在于研发了碳纤维复合材料护角,其摩擦系数仅为传统塑料护角的1/3,配合智能贴合机器人,安装位置精度达±0.8mm。

三级标题2.1:防划伤技术链的深度解析

为解决高端汽车外板(O5表面等级)的微划伤难题,我们构建了四级防护体系:

-

接触点革命:用真空吸附臂替代机械抓手。当钢卷进入包装位时,12组负压吸盘同步启动,接触压力控制在0.15MPa以下——这相当于用手指轻轻触碰豆腐的表面压强。实际测试显示,该技术消除92%的机械接触缺陷。

-

膜层智能监控:在薄膜缠绕站安装高光谱相机,实时检测膜层气泡和异物。曾成功拦截因静电吸附的金属碎屑(粒径仅0.3mm),避免其压入膜层导致后续冲压开裂。

-

边缘守护系统:研发梯度硬度护角,内层采用肖氏硬度35A的弹性体吸收冲击,外层则是85D的高刚性材料抵抗刮擦。安装机器人通过激光扫描卷径,自动调整护角曲率半径,消除传统护角与卷材间的2-3mm间隙——这正是运输中产生摩擦异响的根源。

在宝马某车型的引擎盖用钢项目中,这些技术使客户PPM(百万件缺陷数)从487降至26,仅质量索赔一项就为客户年节约230万元。

二级标题3:缺陷率降低的量化验证与持续改进

说服钢铁厂投资数千万升级包装线,必须用数据说话。我们选取三条产线进行12个月对比监测,结果令人震撼:

智能包装线使综合缺陷率降低85%,质量成本下降64%。最显著的改善发生在运输环节——采用新型捆带张紧系统后,运输途中钢卷松包率从1.7%降至0.05%,相当于每年避免3000吨钢材返修。

三级标题3.1:质量提升的数字化追踪

通过埋入式传感器收集的200万组数据,我们构建了缺陷预测模型。下表示例展示关键指标的改善路径:

| 监测周期 | 表面划伤率 | 防锈失效率 | 卷形变形量 | 改进措施 |

|---|---|---|---|---|

| 基线期 | 3.2% | 1.8% | 5.3mm | 传统人工包装 |

| 上线3个月 | 1.1% | 0.9% | 2.7mm | 安装自动对中系统 |

| 上线6个月 | 0.6% | 0.4% | 1.5mm | 启用恒张力控制模块 |

| 上线12个月 | 0.4% | 0.2% | 0.8mm | 部署AI捆带优化算法 |

特别值得注意的是卷形变形量的变化。传统包装中,操作工为求速度往往过度收紧捆带,导致钢卷产生"香蕉形"变形(实测最大达12mm)。现在通过应变片实时监测,系统动态调整捆带张力,使冷轧硅钢卷的叠片合格率提升17%。

二级标题4:智能包装线的战略价值重构

站在产线尽头,看着每90秒完成包装的钢卷精准落入运输架,我意识到这不仅是设备升级,更是制造哲学的变革。当某客户紧急调整船期时,系统在13分钟内重组了72卷汽车板的包装顺序——这是人工调度无法企及的响应速度。

智能包装线的投资回收期平均为22个月,除直接质量成本节约外,其隐形价值在于实现钢材溢价——经认证的智能包装可使汽车板吨钢售价提升150元。更通过减少包材浪费(膜用量下降18%)和仓储优化(周转率提升40%),构建绿色制造竞争力。

让我用一组对比数据说明变革深度:在为某日系车企供应车门板的项目中,传统包装需预留15%的质检缓冲库存,而智能线凭借99.4%的直通率实现零缓冲生产。仅库存占用资金就减少8000万元/年。

更关键的是,这套钢卷包装线解决方案具备持续进化能力。当客户新增镁铝复合板需求时,仅通过软件升级就实现包装参数自适应调整——磁力系统功率自动提升30%以应对非导磁材料,薄膜预热温度从50℃调至65℃改善延展性。这种柔性正是智能制造的本质。

结论

这场始于包装工位的变革,最终重塑了整个钢铁制造的价值链。实践证明:当包装缺陷率突破0.5%临界点,钢材真正从大宗商品进阶为精密工业制品。更值得深思的是,产线OEE(设备综合效率)从68%跃升至89%的背后,是操作工从体力劳动者转型为系统监护者的角色蜕变。未来三年,随着机器视觉检测精度的持续提升和5G边缘计算的部署,我们正朝着"包装零缺陷"的目标迈进——那将是钢铁智造的全新里程碑。