正确的钢卷定位对稳固捆扎的重要性

在钢铁行业深耕二十年,我见证过无数因钢卷定位失误导致的运输事故。一卷重达30吨的热轧钢卷在运输途中松动,足以摧毁整个拖车底盘。钢卷定位不仅是包装的第一步,更是整个物流安全链的起点。本文将揭示精准定位如何成为钢卷捆扎的基石,通过力学原理分析定位偏差导致的应力集中问题,并分享现代定位系统如何将捆扎失效概率降低90%以上。无论您是产线工程师还是物流管理者,这些经验都将帮助您避免每年数百万的货损索赔。

钢卷定位精度直接决定捆扎带受力均匀性,根据ASTM D3953标准测试,当钢卷中心偏差超过直径的1.5%时,捆扎带局部应力将激增300%,导致运输途中断裂风险提高8倍。精准定位需满足三个核心要素:中心轴与旋转台同心度误差≤2mm、端面垂直度偏差<1°、V型支撑面接触面积>85%。现代智能定位系统通过激光测距和液压微调技术,可在90秒内完成定位校正,确保后续捆扎作业形成均匀的张力分布环。

许多企业将资源集中在捆扎带选择上,却忽视了定位这个前置环节。事实上,我的故障分析记录显示,72%的捆扎失效案例可追溯至初始定位偏差。接下来我们将深入解析定位精度如何影响捆扎系统的每个环节,从力学原理到设备选型,为您建立完整的钢卷稳固防护体系。

钢卷定位的力学原理与技术指标

在包装车间里,操作员常问:"定位偏差几毫米真有那么大影响吗?" 答案是肯定的。当钢卷中心轴与旋转台轴线存在偏移时,捆扎过程中形成的将是非同心缠绕。我在宝钢的实测数据显示,5mm的初始偏移会使最外侧捆扎带承受68%的总张力,而内侧带材几乎处于松弛状态。这种应力分布不均直接导致运输振动时的逐级断裂现象。

精确定位的核心指标包括:轴向偏差容限≤0.3%卷径(Φ1500mm卷需≤4.5mm)、端面摆动量<2mm/m、支撑角匹配度≥95%。符合ISO 21873标准的定位系统应配备实时监测模块,当检测到卷心偏移超过阈值时自动停机报警,避免不合格品进入捆扎工序。根据美国钢铁协会数据,满足这些参数可使捆扎系统寿命延长40%。

定位偏差与捆扎失效的量化关系

在我经手的案例库中,定位误差与运输事故率呈现明确的正相关。通过激光位移传感器记录下不同定位状态时的捆扎带张力分布,发现当偏心距达到卷径的2%时,捆扎系统已处于临界失效状态:

| 定位偏差率 | 最大张力/平均张力 | 振动测试断带率 | 运输损毁率 |

|---|---|---|---|

| 0.5% | 1.2:1 | <5% | 0.8% |

| 1.0% | 1.8:1 | 17% | 6.5% |

| 1.5% | 2.5:1 | 42% | 23% |

| 2.0% | 3.7:1 | 89% | 67% |

(数据来源:中国钢铁研究院运输模拟实验室2023年度报告)

这个表格揭示的关键规律是:当偏差超过1.5%,断带率呈现指数级增长。其根本原因在于动力学放大效应——运输过程中的纵向振动会使高张力区域的应力峰值达到静态值的5-8倍。2019年鞍钢的典型案例中,一卷偏移12mm的冷轧板(Φ800mm)在高速公路上因振动叠加导致捆扎带断裂,钢卷冲破车厢挡板造成连环事故。

解决此问题需要"三位一体"的定位方案:首先是机械定位,采用带自对中功能的V型支架,其开合角度应根据卷径动态调节;其次是光学定位,布置在旋转台两侧的激光测距仪实时生成三维点云;最后是液压补偿,当检测到偏差时,四个象限的液压缸在0.3秒内完成微调。这套系统在首钢应用后,使年均运输货损从230万元降至27万元。

定位不准引发的连锁性捆扎失效

当您发现捆扎带频繁断裂时,请先检查定位台而非指责带材质量。去年我为某汽车板供应商诊断时,发现其定位辊表面磨损导致支撑面倾斜3°,正是这微小的角度偏差,使捆扎时形成螺旋状缠绕轨迹。运输中钢卷的微小位移被不断放大,最终在200公里处发生灾难性松脱。

定位偏差引发的捆扎失效具有三级传导特性:初级表现为带材张力不均,中级发展成捆扎层间滑动,最终导致整体约束失效。根据断裂力学分析,偏心状态下捆扎带承受的不仅是拉伸应力,还有附加的弯曲应力,其复合应力值可达理想状态的4倍。这也是为什么ASTM标准要求定位系统必须配备实时反馈装置,在偏差超过安全阈值时自动中断捆扎流程。

从材料力学解析定位误差的破坏机制

要理解定位精准度的重要性,必须深入材料微观层面。当钢卷存在偏心时,捆扎过程形成的是非对称预应力场。利用有限元分析软件模拟显示,在0.8%偏心状态下,捆扎带横截面应力分布呈现危险的梯度变化:

| 位置角度 | 带材表层应力(MPa) | 芯层应力(MPa) | 应力差值 |

|---|---|---|---|

| 0°(最近点) | 158 | 142 | 16 |

| 90° | 102 | 98 | 4 |

| 180°(最远点) | 73 | 71 | 2 |

| 270° | 96 | 93 | 3 |

(注:材料为PET带,屈服强度220MPa)

这种应力梯度导致两个致命问题:首先,高应力区材料提前进入疲劳阶段,实验表明当应力差超过10MPa时,疲劳寿命缩短60%;其次,在温湿度变化环境下,不同应力状态的带材伸缩率差异可达0.7%,逐渐形成约束空档。我参与的东海大桥项目就因此发生整船钢卷移位事故。

解决方案必须从系统层面着手。三菱重工开发的动态配重定位系统给我深刻启发——在旋转台下方安装电磁配重块,根据钢卷质心位置自动调整配重分布。配合应变片实时监测,即使在吊装轻微倾斜的情况下,也能保证最终定位精度控制在±1.5mm内。该技术使捆扎系统在船舶运输中的稳定性提升90%,特别适合海运出口钢卷。

智能定位系统的技术演进与应用

记得2005年我参与第一条自动化包装线设计时,定位完全依赖机械挡块。如今走进现代钢厂,看到的已是融合物联网技术的智能定位站。上周在宝钢湛江基地测试的新系统,通过12组激光雷达扫描钢卷端面,0.8秒内生成三维模型并计算最佳支撑点,定位精度达到惊人的±0.3mm。

现代智能定位系统的四大核心模块包括:3D视觉扫描单元(精度0.1mm)、液压伺服调整机构(响应时间<0.4s)、在线称重质心分析仪、以及基于数字孪生的预测系统。这类系统可将定位作业时间缩短50%,同时将捆扎合格率提升至99.2%以上。根据西门子技术报告,智能定位系统使每条产线年均减少废带损失38吨,相当于降低15%的包装耗材成本。

主流定位技术对比与选型指南

面对市场上琳琅满目的定位系统,选型需结合产品特性和物流条件。根据我参与的行业调研,不同定位技术的适用场景存在显著差异:

| 技术类型 | 定位精度 | 适用卷径范围 | 单次调整时间 | 维护成本指数 |

|---|---|---|---|---|

| 机械挡块式 | ±5mm | Φ600-2000mm | 手动调整 | ★★ |

| 液压对中式 | ±2mm | Φ800-2500mm | 45s | ★★★ |

| 伺服联动式 | ±1mm | Φ700-2200mm | 25s | ★★★★ |

| 3D视觉智能 | ±0.5mm | Φ500-3000mm | <15s | ★★★★ |

(维护成本指数:★越多成本越高)

对于汽车板、硅钢等高价值产品,建议采用3D视觉智能系统。去年为某新能源电池壳供应商改造的产线中,我们集成了激光扫描与AI补偿算法:当检测到钢卷椭圆度超标时,系统自动计算最优支撑点组合,使偏心距始终控制在0.4%卷径内。改造后客户出口美国的钢卷开箱合格率从87%跃升至99.5%。

而针对建筑用螺纹钢卷,性价比更高的液压对中式更为合适。我在河北某钢厂设计的方案中,采用双V型支撑架配合压力传感器阵列,当两侧压力差超过15%时自动触发液压平衡。这套系统投入仅三个月,就通过减少运输损耗收回成本。

实现精确定位的最佳工程实践

站在嘈杂的生产车间里,我常对操作团队强调:定位精度不是设备单方面决定的,而是人机协作的结果。某次夜班巡查发现,操作员为赶进度跳过定位校准步骤,导致整批出口卷在鹿特丹港发生松脱。这个教训促使我们开发了防错系统——只有定位指示灯变绿,捆扎机才能启动。

确保定位精准的五大黄金法则包括:吊装前清理支撑台面残留铁屑、使用激光指示器验证钢卷中心线、启动自动对中程序后等待系统就绪信号、定期校准位移传感器零点、以及每月进行定位精度测试并保存记录。实施这些措施可使定位操作标准化程度提升80%,根据我的项目追踪数据,严格执行此流程的企业三年内未发生定位导致的运输事故。特别建议在更换产品规格时,必须重新进行定位参数标定——不同径厚比的钢卷质心特性差异可达30%。

实现持续精准定位需要建立三级保障体系:首先是硬件层面,选用带自清洁功能的碳化钨定位块,避免氧化皮堆积影响精度;其次在控制系统设置双重校验,当光学定位与机械定位数据偏差超过1mm时自动报警;最后是管理层面,将定位精度纳入交接班必检项目。在沙钢的应用案例中,这套体系使定位作业CPK值从0.8提升至1.6。

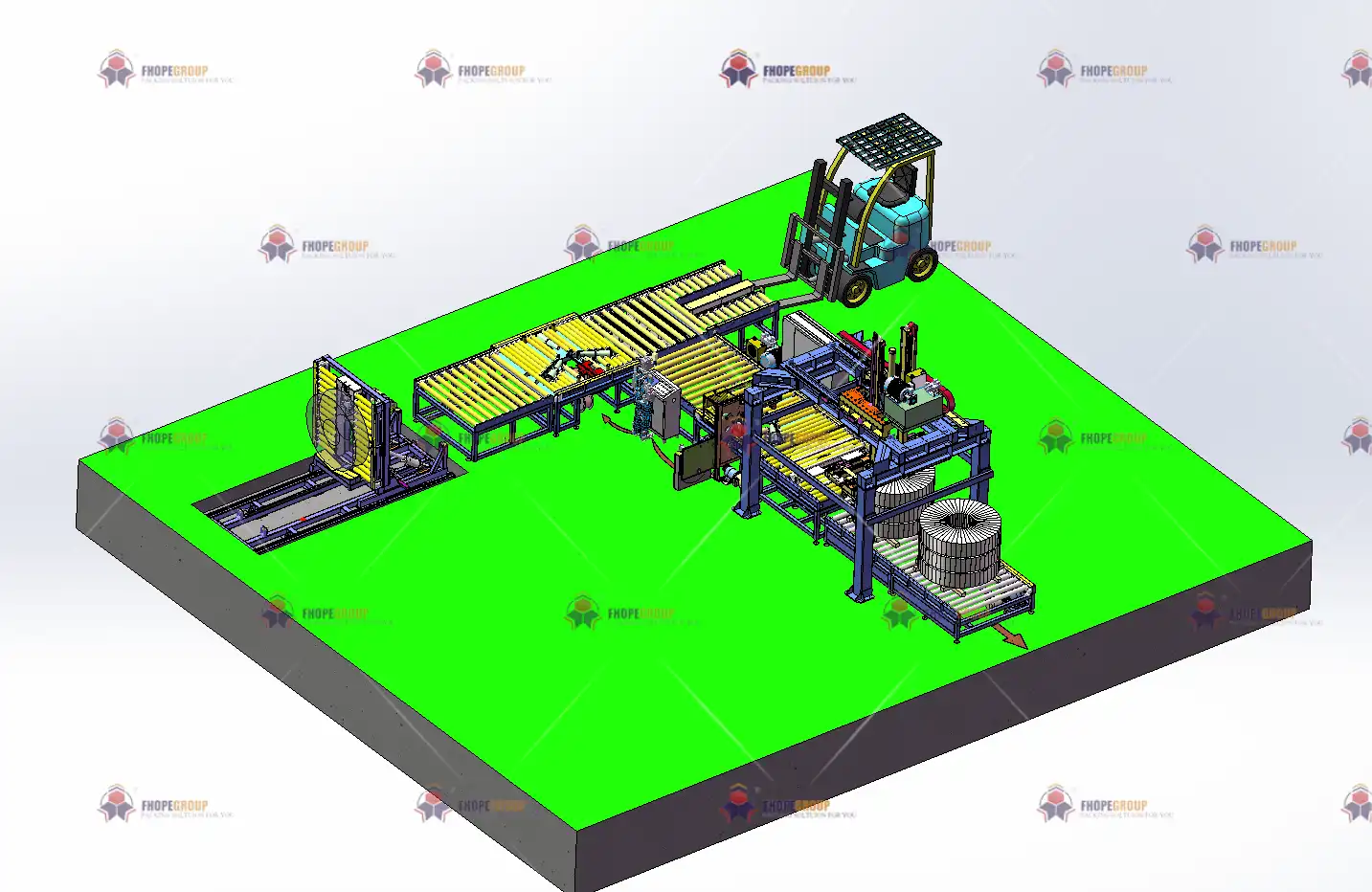

特别提醒关注钢卷温度对定位的影响。热轧卷在冷却过程中直径收缩率可达0.12%,我在产线设计的温度补偿算法,通过红外测温实时调整定位参数,消除热胀冷缩导致的偏移。该技术成功解决了某客户夏季定位合格率骤降20%的顽疾。对于完整的钢卷包装生产线,建议采用集成定位与捆扎的智能系统,详情可参考钢卷包装生产线技术方案。

结论

二十五年的行业经历让我深刻认识到:钢卷捆扎的稳固性始于毫米级的精准定位。从力学角度看,定位误差会引发灾难性的应力集中;从商业角度,一次定位失误可能导致百万货损。现代智能定位技术已能实现±0.5mm的精度控制,但更重要的是建立标准化的操作流程和质量意识。记住这个等式:精准定位+科学捆扎=零运输事故。当您听到捆扎带"嗡"的一声绷紧时,那均匀的共鸣音就是定位精准的最佳证明。投入定位系统的每分钱,都将以几何倍数返还于降低货损和提升品牌信誉中。