电工钢包装中的磁通泄漏防护技术

在电工钢(尤其是取向硅钢和无取向硅钢)的生产、运输和储存环节中,磁性能的保护至关重要。磁通泄漏,这个看似抽象的概念,实则直接影响着电工钢最终产品的铁损和磁导率等关键性能指标。作为深耕金属包装设备领域多年的工程师,我深知不当的包装会导致电工钢在物流环节暴露于交变磁场或机械应力下,引发难以察觉的微观磁畴结构变化。本文将深入剖析磁通泄漏的产生机理,并聚焦于包装环节的关键防护技术,特别是现代电工钢包装机如何通过创新设计实现有效的磁通泄露抑制,确保电工钢从出厂到终端用户手中始终保持卓越的磁性能。

磁通泄漏防护技术是电工钢包装的核心目标,其本质在于通过精密设计的包装结构和材料(如多层复合防磁屏蔽膜、高导磁内衬、智能消磁单元),结合全自动包装机的精准控制(恒定张力、真空/惰性气体环境封装、边缘强化处理),构建一个物理隔绝外部干扰磁场、抑制内部涡流损耗、最大限度减少磁畴无序化的稳定电磁环境,从而在运输和储存期间保护电工钢固有的高磁导率与低铁损特性。

磁通泄漏并非单一因素造成,它涉及到材料本身特性、外部环境干扰以及包装工艺的精细控制。理解其成因是设计有效防护方案的前提。接下来,我们将从磁通泄漏的形成机制开始,逐步拆解现代包装技术如何层层设防。

磁通泄漏的形成机制与对电工钢性能的影响

磁通泄漏主要指电工钢卷在非理想状态下,其内部磁力线未能完全约束在有效磁路内而向外部空间或相邻钢层散失的现象。这种现象在包装、运输和存储过程中尤为突出。其根源在于电工钢卷层间存在不可避免的微小气隙、边缘效应以及外部杂散磁场(如运输车辆电机、起重机电磁铁、邻近电力线路)的干扰。这些因素导致部分磁通“逃逸”,不仅降低材料的有效磁导率,更会诱发有害的涡流,增加额外的铁损(P1.5/50, P1.7/50等关键指标恶化),最终影响电机、变压器的效率和温升。

磁通泄漏主要源于电工钢卷的层间气隙和边缘效应,当硅钢片堆叠不紧密或在卷取/搬运中产生应力变形时,磁阻增大,磁通被迫寻找低阻路径(如空气)泄漏;同时,外部交变磁场(如物流设备电磁场)会穿透不完善的包装,在钢卷表层感生涡流,这些涡流产生的反向磁场进一步扰乱内部磁畴排列,造成不可逆的磁性能劣化,表现为铁损升高和磁感降低。

材料特性与包装缺陷对泄漏的放大作用

电工钢本身的磁性能(如晶粒取向度、涂层绝缘性、厚度均匀性)是基础,但不当的包装会显著放大泄漏风险。高磁感取向硅钢(Hi-B)对磁通泄漏更为敏感。包装缺陷,如:

- 层间压力不均: 传统手动或半自动打包难以保证周向均匀的径向压力。压力不足处气隙增大,磁阻剧增,泄漏加剧。压力过大则可能损伤绝缘涂层或导致钢片变形。

- 屏蔽不足: 普通塑料防锈膜或瓦楞纸板对低频交变磁场几乎无屏蔽作用。

- 边缘暴露: 钢卷端面是磁通泄漏的主要出口。未进行有效密封和磁屏蔽的端部,其泄漏量可占总泄漏的大部分。

- 内部气氛控制失效: 潮湿空气侵入会降低层间绝缘电阻,增加涡流通路,加剧由泄漏磁通感生的涡流损耗。

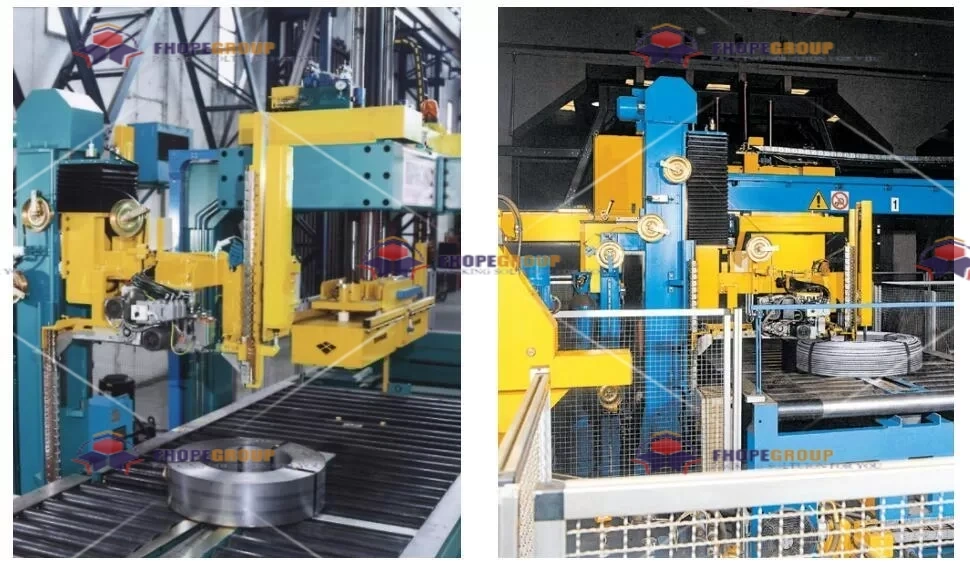

现代电工钢包装机通过集成以下核心技术来精准应对这些挑战:

- 闭环张力控制系统: 采用伺服电机驱动的精密卷取/捆扎单元,结合实时张力传感器反馈,确保钢卷在整个圆周上获得恒定、最优的径向压力,最大限度压紧层间气隙,减少磁阻。张力波动控制在±2%以内。

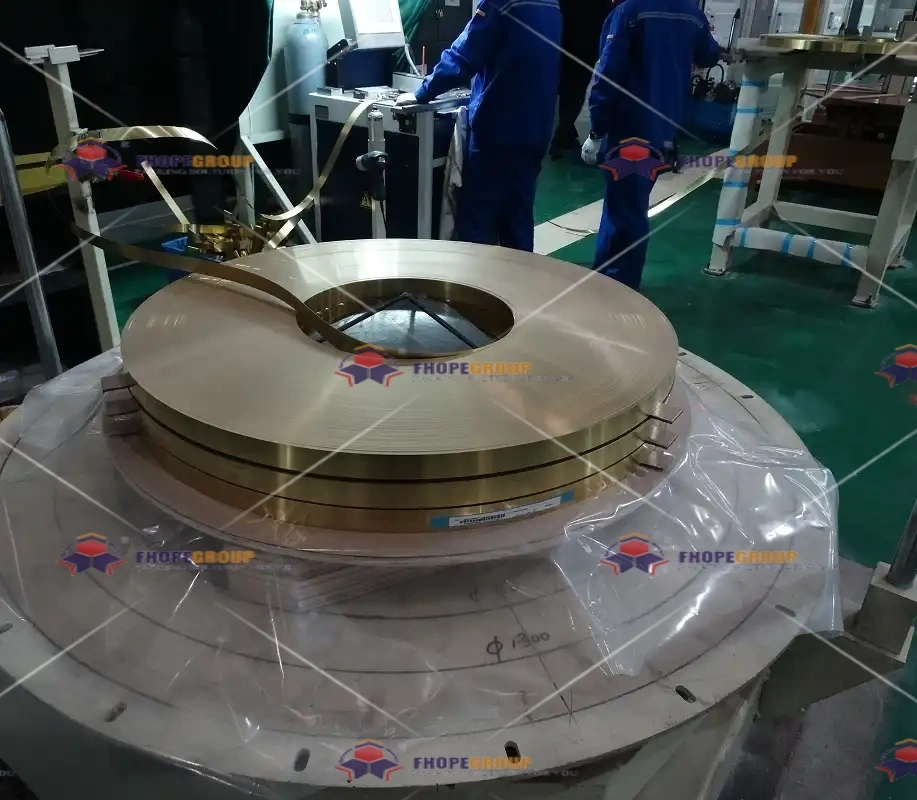

- 主动式边缘防护: 在包装线上集成专用端盖压装和密封设备。端盖通常采用多层结构:外层为高强度工程塑料提供物理保护,内层复合高导磁合金箔(如坡莫合金或非晶薄带)作为磁通屏蔽层,中间层为吸湿材料。密封胶圈确保气密性。

- 内衬材料革命: 摒弃普通塑料膜,采用具有特定电磁特性的多层复合内衬:

- 表层:耐磨、防滑。

- 功能层:金属化镀层(如铝)或掺入导磁/导电微粒的聚合物层,提供电磁屏蔽(对低频磁场有一定反射和吸收作用)。

- 绝缘层:高电阻率材料,阻隔层间涡流。

- 防锈层(VCI):气相缓蚀剂保护钢片表面。

表:电工钢包装内衬材料功能层特性对比

| 功能层类型 | 主要屏蔽机制 | 适用频率范围 | 对磁通泄漏抑制效果 | 成本因素 | 典型应用 |

|---|---|---|---|---|---|

| 金属化镀层 (铝) | 反射电磁波 (对电场优) | 高频(>1MHz) 较有效 | 对低频磁场效果有限 | 较低 | 通用防锈包装,辅助屏蔽 |

| 导磁合金复合层 | 吸收/旁路磁力线 | 低频(工频50/60Hz) 优 | 高 | 高 | 高端Hi-B钢、薄规格产品 |

| 导电微粒填充层 | 部分反射吸收,增加涡流损 | 中低频有一定效果 | 中等 | 中等 | 无取向电工钢,性价比方案 |

| 多层复合屏蔽结构 | 综合反射、吸收、多次反射 | 宽频带,尤其优化低频 | 最高 | 最高 | 对磁性能要求极高的场合 |

现代电工钢包装机的核心防护技术与工艺创新

现代电工钢包装机已从单纯的物理保护设备,进化为集磁性能防护、环境控制、信息追溯于一体的智能系统。其核心在于将磁通泄漏防护理念贯穿于包装全过程。全自动包装线通过PLC或工业PC控制,实现了包装工艺参数(张力、速度、温度、压力、气体成分)的精密闭环调节,确保每一卷电工钢都获得一致且最优的防护处理。

全自动电工钢包装机通过集成真空/惰性气体置换系统、电磁主动补偿单元、精密张力控制与实时质量监测(如在线涡流探伤、包覆紧密度视觉检测),在包装过程中主动创造低氧低湿环境以抑制电化学腐蚀和绝缘劣化,并通过施加反向抵消磁场中和外部杂散场干扰,同时确保包装材料(屏蔽内衬、端盖)与钢卷表面紧密均匀贴合,从物理隔绝和电磁抵消双重维度构建磁通泄漏防护屏障,显著降低运输储存中的铁损增量。

真空/惰性气体封装与主动电磁补偿技术

这是高端电工钢包装(尤其是薄规格、高牌号产品)的两大关键技术突破:

-

真空/惰性气体置换系统 (VIGS - Vacuum/Inert Gas System):

- 工艺过程: 在钢卷完成内衬包裹后,进入密封舱室。抽真空至设定值(通常10-100Pa范围),排出空气(特别是氧气和水蒸气)。随后充入高纯度氮气(N2)或氩气(Ar),有时会加入微量缓蚀剂气体。最后在惰性气氛下完成热封或端盖密封。

- 防护机理:

- 消除氧气和水蒸气,彻底阻断氧化和电化学腐蚀,保持绝缘涂层完好(腐蚀点会增加涡流损耗)。

- 降低气体分子密度,减少由泄漏磁通感生的气体电离和能量损耗。

- 惰性气体环境本身具有比空气更高的绝缘强度,进一步抑制层间潜在放电。

- 设备要求: 需要可靠的密封舱、高性能真空泵组、精确的气体流量计和浓度传感器、快速热封装置。我司的全自动包装线集成了高效节能的VIGS模块,置换周期短,气体消耗量优化。

-

主动电磁补偿技术 (AECT - Active Electromagnetic Compensation Technology):

- 原理: 在包装线关键位置(如卷取区、传输区)部署磁场传感器阵列(如霍尔传感器、磁通门计),实时监测环境杂散磁场(方向和强度)。控制系统根据检测数据,驱动布置在包装设备框架上的补偿线圈,产生一个大小相等、方向相反的磁场,实时中和外部干扰场。

- 优势: 特别适用于工厂内存在强干扰源(如大型电机、焊接设备)或运输途中可能遇到的复杂电磁环境。能有效防止外部场在钢卷表面感应出宏观涡流,保护磁畴结构。

- 挑战与解决: 补偿精度和响应速度是关键。我们采用自适应滤波算法和快速响应的功率放大器,确保在工频及其主要谐波范围内实现有效补偿。

屏蔽材料选择与包装结构优化的工程实践

防护效果最终依赖于包装材料本身的电磁特性和包装结构的合理性。选择何种屏蔽内衬和端盖,如何设计包装结构以最大化屏蔽效能(SE - Shielding Effectiveness)并最小化重量和成本,是工程实践的核心。

电工钢磁通泄漏防护包装材料首选兼具高磁导率(μ)和高电阻率(ρ)的复合结构,常用方案为“导电层(如铝箔)+ 高磁导率层(如纳米晶/坡莫合金箔)+ 绝缘缓冲层”的多层复合膜;包装结构优化的关键在于实现端面与侧面的无缝全封闭(采用导磁端盖和侧护角)、确保层间紧密均匀接触(精密张力控制)、以及减少包装接缝(采用宽幅材料或无缝缠绕技术),同时屏蔽效能(SE)需在工频50/60Hz下达到20dB以上(即干扰磁场衰减90%),才能有效抑制导致铁损增加的磁通泄漏。

屏蔽效能评估与成本效益分析

屏蔽效能(SE)是衡量包装材料/结构防护能力的核心指标,定义为未屏蔽处磁场强度(H0)与屏蔽后剩余磁场强度(H1)比值的对数:SE = 20 * log10(H0/H1) (单位:dB)。例如,SE=20dB 表示磁场被衰减到原来的1/10。

对于电工钢包装,工频(50/60Hz)及其低次谐波(如150/180Hz)的SE值最为关键,因为这是物流环境中主要的干扰源。然而,低频磁场的屏蔽非常困难,需要高磁导率材料(μr >> 1)和/或足够的材料厚度。

表:不同屏蔽方案在50Hz下的典型效能与成本分析

| 屏蔽方案 | 主要材料构成 | 50Hz SE (dB) 典型值 | 优势 | 劣势 | 适用场景 | 成本指数 |

|---|---|---|---|---|---|---|

| 常规防锈膜+瓦楞纸板 | PE防锈膜 / 普通瓦楞纸 | 0-3 dB (几乎无屏蔽) | 成本最低,防锈基本满足 | 无磁屏蔽能力 | 低端、无磁性能要求场景 | 1.0 |

| 单层铝箔复合膜 | PE/AL/PE 或类似结构 | 5-10 dB | 有一定电场屏蔽,防潮优,成本适中 | 对低频磁场屏蔽弱 | 普通无取向硅钢,要求不高 | 1.5-2.0 |

| 导磁粉体填充聚合物膜 | 聚合物基体+铁硅铝、羰基铁粉等 | 10-20 dB | 柔韧性好,易加工,可定制磁导率 | 填充率高时脆性增加,高频SE衰减快 | 主流无取向硅钢,部分薄规格取向钢 | 2.5-4.0 |

| 软磁合金箔层压复合膜 | PET/坡莫合金(或纳米晶)/PET 等 | 20-40 dB | 低频屏蔽效能高,稳定性好 | 成本高,合金箔易折损,需小心处理 | 高端Hi-B钢,薄规格,出口高要求 | 5.0-8.0 |

| 多层综合屏蔽(含主动补偿) | 导磁层+导电层+绝缘层 + VIGS + AECT | >40 dB (综合效果) | 防护最全面,效能最高,环境适应性强 | 系统复杂,初始投资和运行成本最高 | 顶级牌号、超薄规格、严苛环境运输 | >10.0 |

工程实践中需进行严格的成本效益分析:

- 高价值产品(如0.23mm及以下Hi-B): 倾向于采用软磁合金箔复合膜+VIGS,甚至搭配AECT,以最大程度保障磁性能,避免因铁损劣化导致的产品降级或索赔损失。

- 主流产品: 导磁粉体填充膜配合优化的张力控制和端部密封是性价比较高的选择。

- 结构优化: 即使采用中等屏蔽材料,通过确保端盖的导磁密封(端盖内嵌入高μ材料)、减少搭接缝隙、保证周向张力均匀,也能显著提升整体SE值。

包装质量检测与防护效果验证标准

再先进的包装技术,其最终效果必须通过可靠的检测手段来验证。包装过程的质量控制和成品防护效果的评估是闭环管理中不可或缺的一环。

电工钢包装防护效果的验证需结合过程在线监测(如张力实时曲线监控、惰性气体浓度/露点在线检测、包覆视觉检测)与成品离线抽检(如氦质谱检漏测试密封性、模拟运输振动后开卷实测铁损增量ΔP1.7/50、使用便携式磁通计测量包装外特定点的残余磁场强度),并依据国际(如IEC 60404)或企业内控标准(通常要求ΔP1.7/50 ≤ 3%且残余磁场强度低于设定阈值)判定包装是否满足磁通泄漏防护要求,确保防护的有效性和一致性。

核心检测方法与标准解读

-

过程在线监测:

- 张力监控: 记录整个卷取/捆扎过程中的张力曲线,确保其在设定范围内平稳波动(<±2%)。波动过大或断点报警需触发干预。

- 气体监测 (VIGS系统): 实时监测真空度、氮气/氩气纯度(>99.999%)、露点(<-40°C)和压力。不合格批次自动隔离。

- 视觉检测: 利用工业相机检查内衬包覆是否平整无皱褶、端盖是否安装到位无歪斜、捆带位置及锁扣是否合规、外层防护板/标签是否完好。AI图像识别可自动报警。

- 屏蔽层连续性检测 (可选): 对含金属层的屏蔽内衬,可在线进行低电压电连续性测试,确保无破损。

-

成品离线抽检:

- 密封性测试 (氦质谱检漏): 将氦气注入包装内,在外部用质谱仪探头扫描检测氦气泄漏点。这是检测微小泄漏(可达10^-9 mbar·L/s)的金标准。要求泄漏率低于规定值(如< 5×10^-3 mbar·L/s)。

- 残余磁场强度测量: 在包装外表面特定距离(如10cm、50cm)使用校准的磁通计或高斯计测量磁场强度(通常要求< 1 A/m 或 < 1.25 mT)。数值过高表明屏蔽不足或存在严重泄漏。

- 模拟运输测试: 按ISTA或ASTM标准进行振动、冲击、跌落测试。完成后开卷,在爱泼斯坦方圈或单片测量仪上测试关键位置的铁损(P1.7/50)和磁感(B8000),计算与包装前的增量(ΔP, ΔB)。核心标准:ΔP1.7/50 ≤ 3% 是行业普遍认可的严苛要求。ΔB8000 也应控制在极小范围内(如< 0.01T)。

- 屏蔽效能 (SE) 实验室测量 (抽检或新品导入): 在标准大线圈(如亥姆霍兹线圈)中产生已知强度的均匀低频磁场,将包装样品放入,测量内部衰减后的磁场,计算SE值。需在不同频率点测试。

建立完善的检测体系并严格执行,是确保包装防护技术真正落地、有效守护电工钢“磁性灵魂”的最后一道坚实防线。

结论

电工钢的磁性能是其核心价值所在,而磁通泄漏是其在供应链环节面临的主要威胁。现代电工钢包装机已发展成为一个融合精密机械、电磁学、材料科学和智能控制的复杂系统,其核心使命就是构建全方位的磁通泄露防护体系。从理解泄漏机制,到应用多层复合屏蔽材料、真空/惰性气体封装、主动电磁补偿等尖端包装防护技术,再到实施严格的在线检测和效果验证标准,每一步都至关重要。实践证明,投资于先进的、以磁性能保护为核心的全自动包装线,不仅能显著降低运输储存造成的铁损增量(ΔP1.7/50 ≤ 3%),保障产品最终性能满足高端客户需求,更能减少因磁性能劣化导致的退货索赔和品牌声誉损失,带来长期的经济效益和竞争优势。在电工钢品质竞争日益激烈的今天,先进的磁通泄漏防护包装已不再是可选项,而是确保产品价值和市场竞争力的必备利器。