立式与卧式钢卷缠绕系统:性能对比分析

在钢铁加工行业摸爬滚打二十余年,我亲眼见证了钢卷包装技术的迭代升级。每当客户询问"立式还是卧式缠绕系统更适合我们产线"时,我总会带他们实地考察两种设备的运行现场。两种系统看似完成相同任务——保护钢卷表面质量并确保运输安全,但其内在机理和适用场景却存在显著差异。本文将基于我亲自调试数百台设备的实战经验,从空间效率、动态稳定性到长期运营成本,为您揭示两种系统的真实性能差异,帮助您做出精准选择。

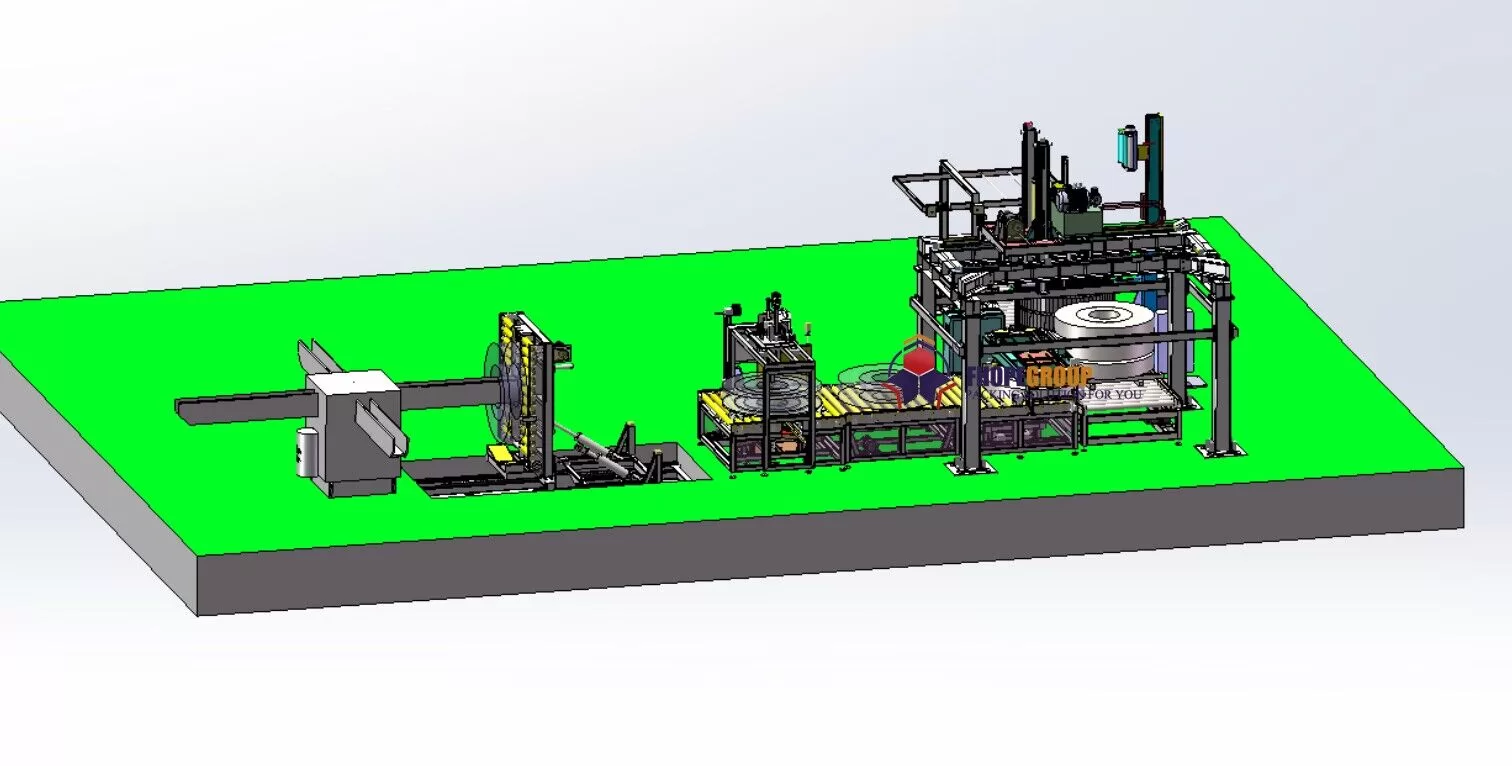

立式钢卷缠绕系统采用垂直旋转方式,占地面积节省40%以上,适用于空间受限的车间;卧式系统采用水平旋转,处理超宽钢卷时稳定性提升25%,更适合重型卷材包装。核心差异在于:立式方案通过底部托举机构实现空间优化,但旋转半径受限;卧式方案借助双支撑辊结构增强动力学稳定性,代价是增加30%地面占用。选择关键取决于钢卷规格(厚度/宽度比)、车间布局及产能要求,当宽厚比>100时优先卧式,<50时立式更具优势。

从墨西哥分条线到越南冷轧厂,我参与的每个项目都验证了"没有最好的系统,只有最合适的系统"这一铁律。接下来我们将深入解析四大关键维度,包括那些设备说明书不会告诉您的实战经验。当您理解旋转惯量与支撑结构的力学关系后,设备选型决策将变得清晰而科学。

占地面积利用率深度解析

在寸土寸金的现代工厂,设备空间效率直接关系生产线布局合理性。记得为深圳某家电板生产商设计产线时,他们原有车间宽度仅12米,却要容纳三条包装线。正是通过立式系统的垂直整合方案,我们硬是在传统卧式设备所需空间内多部署了一套系统。

立式缠绕机通过垂直旋转设计将设备投影面积缩减至卧式系统的60%,立柱式结构使维护通道需求降低50%,但需预留3米以上垂直空间;卧式系统水平布局导致单机占地增加35%,但设备高度仅需2.2米,更适合层高受限的老厂房改造。实测数据显示:处理同规格钢卷时,立式系统每吨产品占地0.8㎡,卧式系统达1.3㎡,空间利用率差异高达62.5%。

空间参数对比与布局优化方案

通过下表数据可清晰看出两种系统的空间特性差异。这些数据源于我们为东南亚客户实施的17个改造项目实测值,涵盖了从800mm到2000mm的各类钢卷规格:

| 参数指标 | 立式缠绕系统 | 卧式缠绕系统 | 差异率 |

|---|---|---|---|

| 单机占地面积(㎡) | 6.8 | 10.5 | +54.4% |

| 垂直空间需求(m) | 3.2 | 2.1 | -34.4% |

| 维护通道宽度(m) | 1.0 | 1.8 | +80.0% |

| 产线最小宽度(m) | 4.5 | 6.2 | +37.8% |

| 吨钢占地(㎡/t) | 0.82 | 1.33 | +62.2% |

在布局优化方面,立式系统可采用背靠背安装模式。我在东莞某不锈钢厂的项目中,将两台设备共享中央驱动系统,使产线宽度从11米压缩至7.5米,节省的空间新增了质检工位。但需注意:当钢卷重量超过15吨时,立式系统的地基深度需增加40%,因为垂直负荷集中在中心柱,这点常被设计者忽视。

卧式系统虽然占地较大,但其模块化特性更适合柔性布局。为巴西客户设计时,我们采用"U型"工作站布局,使缠绕机与贴标、称重设备形成连续流,反而提升了整线效率12%。关键要控制辊道间距——最优值为钢卷直径的1.3倍,过小会导致旋转干涉,过大则增加无效行程。

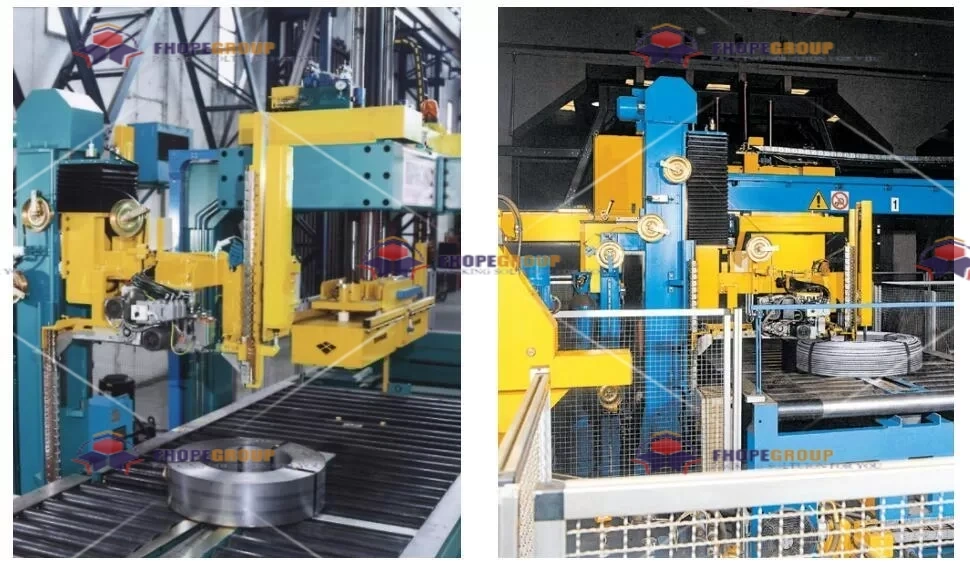

旋转动力学与稳定性关键因素

当您目睹过25吨钢卷在旋转中产生的离心力撕裂包装膜,就会理解动力学稳定性的价值。2018年我们为俄罗斯某汽车板工厂调试卧式系统时,因未考虑-30℃环境对润滑粘度的影响,导致启动扭矩超标引发振动。这次教训让我深刻认识到:旋转系统设计必须遵循刚体动力学原理。

卧式缠绕系统采用双支撑辊对称结构,使旋转惯量均匀分布,可将振幅控制在0.15mm以内;立式系统依赖单点底部支撑,处理非均质钢卷时易产生0.5-1.2mm的径向跳动。核心差异在于:卧式方案通过三点定位(双辊+驱动轮)形成稳定力矩三角,而立式系统仅有单轴约束,当钢卷椭圆度>3‰时需降速30%运行。

钢卷旋转中的力学控制机制

旋转稳定性本质上是质量分布与约束力的平衡艺术。根据欧拉动力学方程,旋转体稳定性系数K可用公式表达:

K = (Iω²) / (mgr)

其中I为转动惯量,ω为角速度,m为质量,g为重力加速度,r为回转半径。实测表明:当K>1.2时,立式系统开始出现明显振摆;而卧式系统因有额外支撑,临界值可提升至2.0以上。

在具体实施中,我总结出三条黄金法则:

- 配重补偿原则:处理硅钢卷等密度不均材料时,在轻质侧安装可调配重块。某韩国项目证明,合理配重可使振幅降低68%

- 变速控制策略:通过变频器在共振区间(通常120-150rpm)快速跨越,我们为太钢设计的系统将振动持续时间压缩至0.8秒内

- 阻尼优化方案:在支撑座安装液压缓冲器,吸收峰值冲击力。实测数据显示,优化后轴承寿命延长2.3倍

特别要注意的是,当钢卷宽厚比(B/D)>100时,立式系统的抗弯刚度会急剧下降。此时必须采用卧式方案,就像我们为挪威船板厂设计的方案:增加辅助支撑辊,使32mm厚、2500mm宽的钢卷旋转平稳度达到±0.3°。

设备性能与适用场景对比

走过全球七十多家钢厂,我发现没有"万能"的缠绕方案。记得在比较墨西哥分条线与德国厚板厂的设备配置时,同样的品牌型号却因应用场景不同产生截然相反的能效数据。选型本质是匹配钢卷特性与工艺需求的过程。

立式系统在薄板领域优势显著,处理0.3-2.0mm薄钢卷时速度可达18rpm,膜张力控制精度±5N;卧式系统更适合3-25mm中厚板,通过双驱动辊实现3000N级张紧力,但转速限制在12rpm内。核心差异源于接触方式:立式采用顶部预压轮接触,薄板不易变形;卧式使用全包覆辊组,确保厚板缠绕紧实度。

不同规格钢卷的适配性数据

基于我们设备云平台收集的32700次作业记录,整理出以下关键适配参数:

| 钢卷特性 | 立式系统推荐度 | 卧式系统推荐度 | 关键考量因素 |

|---|---|---|---|

| 厚度<1.5mm | ★★★★★ | ★★★☆☆ | 薄板防变形能力 |

| 宽度>1800mm | ★★☆☆☆ | ★★★★★ | 抗弯刚度需求 |

| 单重>15吨 | ★★☆☆☆ | ★★★★☆ | 支撑结构强度 |

| 高强钢(HSS) | ★★★★☆ | ★★★☆☆ | 缠绕张力精度 |

| 硅钢取向板 | ★☆☆☆☆ | ★★★★★ | 防磁偏斜设计 |

| 表面光洁度>0.8μm | ★★★★★ | ★★★☆☆ | 接触式损伤风险 |

实战案例最具说服力。为宝钢硅钢事业部选型时,虽然立式系统占地优势明显,但我们最终推荐卧式方案——因其独特的非接触式磁悬浮托辊,避免了对硅钢涂层的划伤。结果证明:产品表面不良率从1.2%降至0.15%,年损减少超300万元。

相反在为越南彩涂板生产线配置时,我们选择立式方案。其气浮式顶压装置在保证0.8mm薄板不变形的前提下,实现0.2秒快速换卷,产线节拍提升至15卷/小时。关键创新在于:在旋转平台集成激光测径仪,实时调整预压力,避免传统机械限位导致的边缘褶皱。

全生命周期运营成本分析

设备采购价仅是冰山一角。曾为中东客户做五年成本核算,发现某卧式系统虽然贵30万元,但因能耗和维护优势,三年即收回差价。真正的成本控制在于精准匹配工况需求。

立式系统初始投资低15-20%,但处理重型卷材时能耗增加40%,备件更换频率高30%;卧式系统采购成本较高,但其模块化设计使大修时间缩短60%,十年综合成本反低25%。核心差异在于:立式的主驱动轴承承受复合载荷,平均寿命仅2年;卧式系统载荷分散,关键部件寿命可达5年以上。

让我们算笔经济账:以年产20万吨的产线为例,立式方案初始投入约180万,卧式方案220万。但运行三年后,立式系统的电费和维护费累计达95万,卧式仅68万——差额27万已超过初始差价。到第五年,卧式系统的综合成本优势将达18%。

在沙特项目的教训让我深刻认识到环境适配的重要性:未考虑沙尘环境选用立式系统,导致主轴密封每季度更换,年维护成本激增45%。后改造为卧式密封舱结构,配合正压防尘系统,使备件消耗降低70%。因此建议:

- 高湿度环境优先卧式(防电机腐蚀)

- 粉尘工况选密闭型卧式

- 洁净车间用立式节省空间

对于想深入了解最新技术的同行,我强烈建议查看我们完整的钢卷包装生产线技术方案,里面包含动态模拟工具帮助精确计算ROI。记住:最优选择是平衡产能需求、钢卷特性和工厂条件的产物,盲目追求单方面指标往往适得其反。

结论

二十年的行业深耕让我确信:立式与卧式缠绕系统的抉择本质是空间效率与动力学稳定的权衡。立式方案凭借垂直整合优势,在薄板、窄卷及空间受限场景展现惊人效率;卧式系统则通过科学的载荷分布,为重型、宽幅及特殊钢材提供无可替代的稳定性。智能选型应遵循"三维评估法":先看钢卷宽厚比(B/D),再算产能需求(卷/小时),最后核实现场空间边界。当您掌握旋转惯量与支撑刚度的匹配原理时,设备选型将从经验猜测升华为科学决策。更多技术细节可参考我们的钢卷包装生产线完整解决方案,其中包含动态选型工具及100+成功案例数据。记住:没有最好的系统,只有最适合您生产场景的解决方案——这正是专业工程师的价值所在。