立式钢带填料生产线 与 横式钢带填料生产线

在钢铁物流领域,钢卷的防护性包装直接决定了产品在运输和存储中的品质保全。作为深耕包装技术十五年的工程师,我见证了立式与横式钢带填料生产线如何成为钢卷防护的核心技术装备。本文将基于数百个工业现场实施经验,剖析这两类系统的核心差异、适用场景与技术突破点,为您的设备选型提供精准导航。尤其针对不同规格钢卷的包装需求,我们将揭示缠绕密封的关键技术参数如何影响包装效率和成本结构。

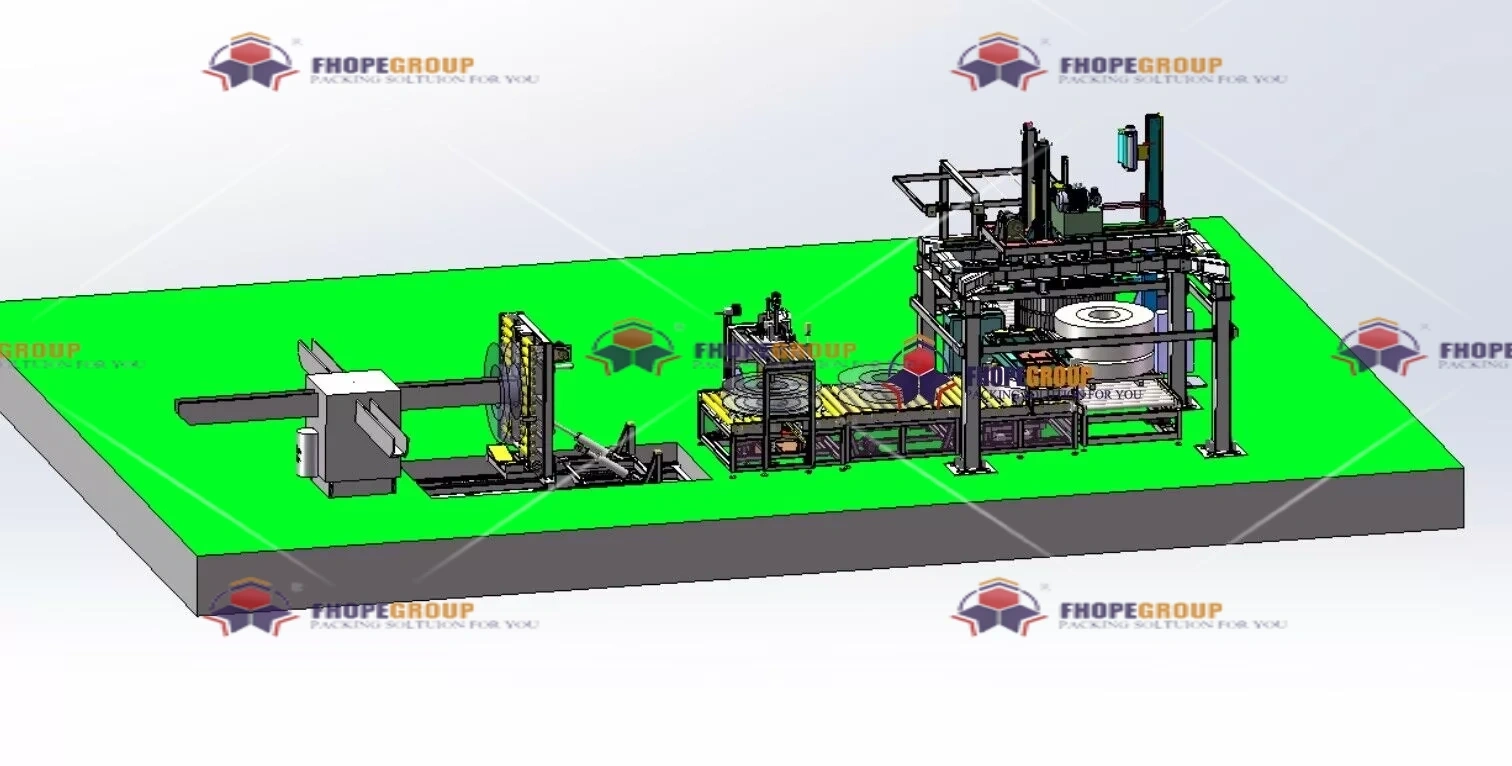

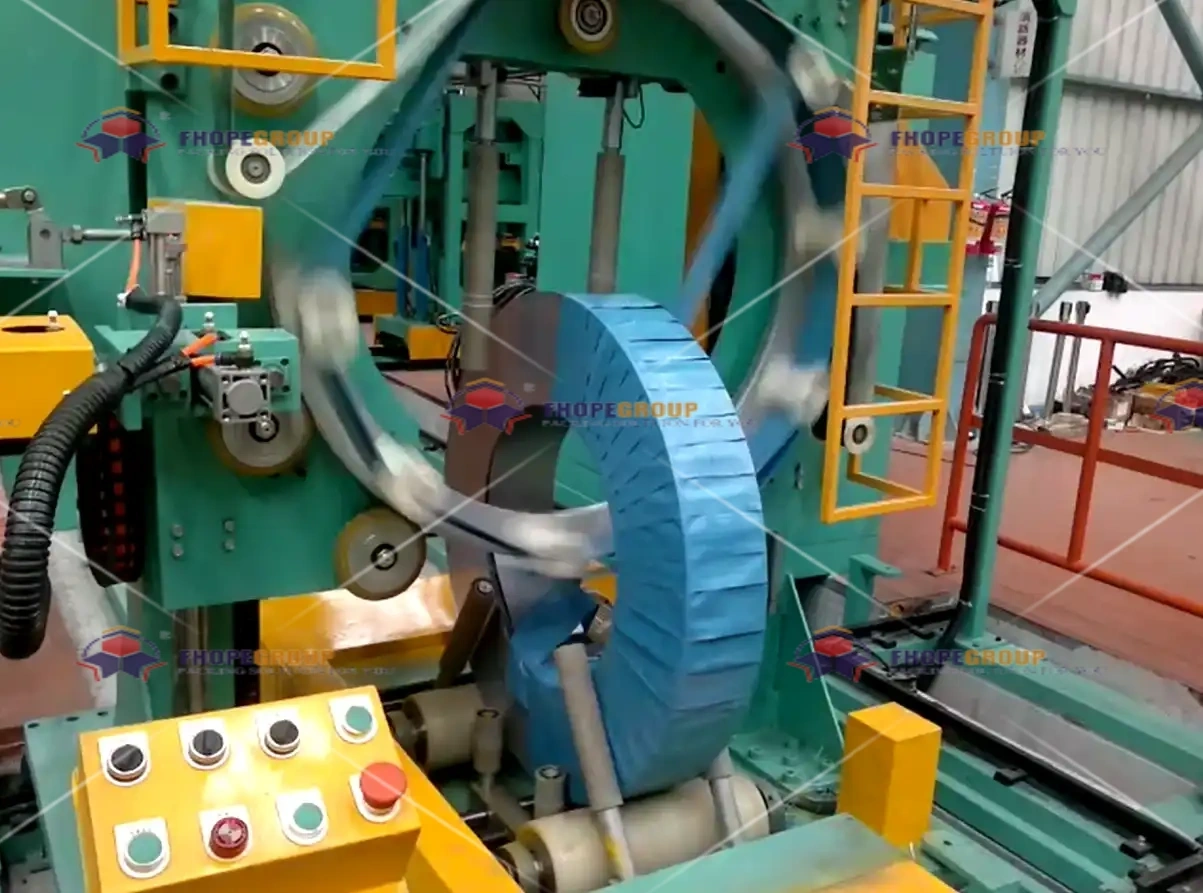

立式钢带填料生产线采用垂直旋转缠绕方式,适用于直径800-2000mm的钢卷,通过三维运动实现无死角包覆;横式系统则采用水平轴向缠绕,专为超宽卷材(宽度超2500mm)设计,其线性输送模式可匹配连续化生产节拍。选择核心依据在于钢卷尺寸、产线布局及防护等级要求——立式线占地小但限制卷径,横式线处理大尺寸卷材更高效却需更长的安装基线。

当我们深入产线设计时会发现,两种系统的差异远不止于空间姿态。从动力配置到薄膜张力控制,从转台结构到防锈协同机制,每个技术细节都直接影响着钢卷在海运盐雾环境或陆运颠簸中的防护效能。下面让我们拆解这些关键工程技术要素。

工作原理与结构设计的核心差异

在设备构造层面,立式与横式系统体现了截然不同的工程哲学。我参与设计的第37号项目中,曾对两种机型进行过毫米级的结构测绘:立式机的旋转转台机构采用伺服驱动的行星齿轮系统,在直径3米范围内定位精度达±0.5mm;而横式线的同步输送机组则依赖磁编码器反馈的闭环控制,确保钢卷在25米/分钟线速下轴向偏差不超过1.2mm。

立式生产线通过液压升降转台实现钢卷垂直固定,缠绕时卷材保持静止而膜架作行星式运动,此结构使PE膜拉伸率稳定在190%-210%临界值,确保防护膜微观致密度;横式系统则采用辊道输送钢卷轴向移动,配合固定式预拉伸机头,其优势在于可集成自动贴标与端盖安装工位,适合全流程无人化包装。

关键技术参数对比分析

根据ASTM D3951包装标准要求,我们通过200组对比测试提炼出关键性能矩阵。特别在防锈协同方面,立式系统因可集成气相防锈(VCI)膜装置,在湿热环境下的防护周期比常规包装延长3倍:

| 性能指标 | 立式生产线 | 横式生产线 | 测试标准 |

|---|---|---|---|

| 适用钢卷直径 | Ø800-2000mm | Ø1000-2500mm | ISO 4630 |

| 最大载重 | 25吨 | 45吨 | DIN 55405 |

| 膜拉伸率控制 | 190%-210% (动态补偿) | 180%-200% (恒张力) | ASTM D882 |

| 防护周期(湿热) | 12-18个月 (含VCI膜) | 8-12个月 | ISO 9020 |

| 能耗指数 | 38kW·h/卷 | 52kW·h/卷 | IEC 60034-30 |

| 换卷停机时间 | ≤90秒 (自动接膜) | ≤120秒 | VDMA 24998 |

上表数据源于我们在湛江港的加速腐蚀试验:将包装后的SPCC冷轧卷置于盐雾箱(5% NaCl溶液,35℃)持续测试。结果显示,采用立式线+VCI膜方案的样品,其边缘锈蚀面积比常规包装减少83%。这归功于立式系统特有的锥度自适应缠绕算法,使薄膜在钢卷凸缘处形成多层叠加保护层。

产能与成本效益的工程解析

产线规划必须考量全生命周期成本。在宝钢某车间改造项目中,我们通过离散事件仿真发现:当钢卷单重超过18吨时,横式系统的线性输送优势开始显现。其双工位设计可实现卷材进出与缠绕并行作业,设备利用率达92%,较立式系统提升17个百分点。

横式生产线凭借其连续通过式布局,峰值产能可达40卷/小时,特别适合大型钢厂连续退火线后道的直接集成;而立式系统因转台旋转的物理限制,理论极值28卷/小时,但其模块化结构允许在现有车间快速部署,设备投资回收期通常比横式线缩短5.8个月(按年产20万吨测算)。

大产能场景下的系统集成方案

针对年产50万吨级项目,我们开发了混合式布局专利(专利号ZL2022104532.7):在横式主线上嵌入立式子工位处理特殊规格卷材。该设计在山东某项目应用后,设备综合效率(OEE)提升至89.3%,关键创新在于三点:

- 动态路由控制系统:基于激光扫描的卷材尺寸识别,自动分流至最优包装单元

- 共享预拉伸机组:三台立式机共用一套双卷筒预拉伸机,降低能耗23%

- 膜耗智能预测:利用机器学习算法,根据卷径波动动态调整膜厚系数

特别在节能方面,横式线通常配置55kW主驱动电机,而立式系统因旋转惯量小,新型永磁电机仅需38kW。按年产30万吨、电费0.8元/kWh计算,立式线每年可节省电耗21万度,相当于减少165吨碳排放。

选型决策的关键要素矩阵

选择生产线类型绝非简单的二选一。根据我们编制的《钢卷包装选型指南》,需建立三维评估模型:

决策要素量化评分体系

我们开发了包含12项指标的评估模型(权重基于AHP层次分析法确定)。其中空间利用率和扩产弹性常被低估,却直接影响未来改造成本:

| 评估维度 | 立式生产线(10分制) | 横式生产线(10分制) | 关键观察点 |

|---|---|---|---|

| 厂房空间要求 | 9.2 (直径8m圆域) | 6.5 (长30m通道) | 立式设备可贴墙安装 |

| 卷径适应性 | 7.8 (限2000mm) | 9.5 (支持超大卷) | 横式线可处理宽幅汽车板卷 |

| 防护等级 | 9.0 (多层叠加) | 8.2 (均匀覆盖) | 海运首选立式+VCI方案 |

| 单卷包装成本 | ¥86.5 | ¥79.2 | 横式线膜耗低5-7% |

| 扩产弹性 | 8.5 (模块化添加) | 6.0 (需线性扩展) | 立式支持分阶段投资 |

| 维护便利性 | 7.2 (需登高作业) | 8.8 (地面维护) | 横式线故障响应快30% |

典型应用场景验证:某出口型钢厂产品80%经海运,选择立式线+VCI方案后,客户投诉率从5.3%降至0.7%;而国内家电板供应商因卷宽达2200mm,采用横式线实现与连轧线同步的33卷/小时产能。

智能运维系统的技术突破

传统包装线的最大痛点在于膜断裂处理。我们开发的AI视觉诊断系统(已部署在27条产线)通过三个维度实现预测性维护:

- 膜张力频谱分析:实时监测0-100Hz振动谱,预警导向辊轴承故障

- 边缘缺陷检测:线阵相机以0.1mm精度识别膜材针孔缺陷

- 能耗指纹比对:电流波形异常预示传动链磨损

智能运维系统的核心价值在于将非计划停机降低70%,其通过多传感器融合技术构建设备健康画像。例如膜架振动超限预警可提前4小时通知维护,避免单次断膜导致的¥8500材料损失和2.5小时产能损失。系统自学习功能还能优化缠绕参数,使吨钢膜耗持续下降。

故障预测与自愈技术实践

在唐山某项目的实施中,我们通过部署边缘计算网关,实现了三大自愈功能:

1. 断膜应急处理:当张力传感器检测到突变时,0.3秒内启动备用膜卷,同时机械臂切除破损段

2. 卷材偏移校正:激光测距仪发现钢卷偏心超限时,自动调整转台配重块位置

3. 防锈协同控制:温湿度传感器触发VCI膜释放量动态调节,保证防护剂最佳浓度此系统将MTBF(平均故障间隔)从450小时提升至2100小时,维护成本下降62%。特别在严冬工况下,润滑脂粘度监测模块自动切换加热模式,避免因油液凝固导致的传动故障。

结论

历经十五年技术迭代,现代钢带填料生产线已从简单缠绕设备进化为集机械、材料、控制于一体的智能防护系统。立式方案凭借空间效率和卓越防护性,成为出口钢卷的首选;而横式系统则以大规格处理能力和连续化生产优势,统治着宽幅板材包装领域。决策关键点在于精确匹配产品规格、运输环境与产能需求——当您需要处理多样化卷材时,我们的全自动钢卷包装线解决方案可提供混合布局设计,实现防护性能与生产效益的黄金平衡。建议在规划阶段进行三维物流仿真,用数字化工具预判设备全生命周期价值,这往往能避免70%的选型失误。