金属包装领域的可持续性认证趋势

在金属包装行业深耕二十余年,我见证了环保理念从边缘话题跃升为核心竞争力。当全球制造业巨头纷纷将ESG指标纳入供应商考核体系时,金属包装的可持续性认证已不再是选择题,而是生存法则。从欧盟绿色新政到北美碳关税机制,钢卷包装机制造商正面临前所未有的环保合规压力。本文将揭示全球认证体系变革如何重塑我们的生产线设计逻辑,以及技术创新如何为金属包装企业打开绿色溢价的市场空间。

金属包装领域正经历绿色认证体系的革命性变革,核心趋势表现为:ISO 18604包装可回收性认证覆盖率三年增长300%;EPD环境产品声明成为欧美市场准入门槛;智能包装机通过材料优化使碳足迹降低40%;区块链溯源技术解决再生材料验证痛点。领先企业已通过整合LCA生命周期评估与数字孪生技术,实现包装系统全流程碳可视化,满足特斯拉、宝马等跨国企业的Scope 3排放要求。

这场绿色革命正在倒逼设备制造商重新定义价值标准。当客户询价单中环保权重首次超过价格因素时,我们意识到行业游戏规则已发生根本性转变。下面让我们深入剖析四大关键维度的认证变革路径。

全球绿色认证标准体系的重构与合规策略

当我们的德国客户突然要求提供包装材料PCR(再生塑料含量)的IRMA区块链认证时,整个技术团队经历了艰难的知识升级。目前金属包装领域已形成三层认证体系:基础层是ISO 14001环境管理体系,进阶层包括Cradle to Cradle认证和EPD声明,而顶尖企业正在角逐UL ECVP 2799零废弃物认证。值得关注的是,2023年新发布的ISO 59004循环经济标准首次将包装设备能耗纳入评估范畴。

金属包装企业必须构建三级认证防御体系:基础合规层获取ISO 14064碳核查认证应对贸易壁垒;价值提升层通过ASPIRE平台验证再生材料比例实现溢价;战略领先层采用数字水印技术满足欧盟DPP数字产品护照要求,该项认证可使产品出口关税降低15%。

主流认证标准的技术参数对标分析

通过对比全球七大工业区的认证要求,我们发现环保指标差异正在引发设备设计的范式转移。欧洲客户关注包装材料可循环性(要求>95%),北美市场聚焦碳足迹追踪(需满足SCS回收成分标准),而亚太地区则更重视绿色标签可视化。这要求钢卷包装机必须具备参数可调模块:

| 认证体系 | 核心指标 | 技术应对方案 | 达标阈值 |

|---|---|---|---|

| Cradle to Cradle | 材料健康指数 | 食品级PE膜替代PVC | Bronze级以上 |

| ISO 18604 | 可回收性验证 | 单一材质包装结构设计 | ≥90%回收率 |

| EPD国际 | 全生命周期碳排放 | 集成能源监控IoT模块 | ≤1.2kg CO2e/kg |

| FSC认证 | 木质组件溯源 | 数字水印追踪系统 | 链式监管覆盖率100% |

| UL 2799 | 废弃物转化率 | 边角料在线回收装置 | ≥90%转化效率 |

我们在东莞工厂的实践表明,通过配置智能材料数据库的包装机,切换认证模式仅需15分钟参数调整。这种灵活性使同条生产线可交替生产符合欧盟EPEAT标准和美国FTC绿色指南的产品。关键突破在于开发了自学习型包装算法,能根据卷材尺寸自动优化膜层厚度,将PE用量减少30%同时保持防护等级,此技术已获中美绿色专利授权。

智能包装机技术如何破解生态标签困局

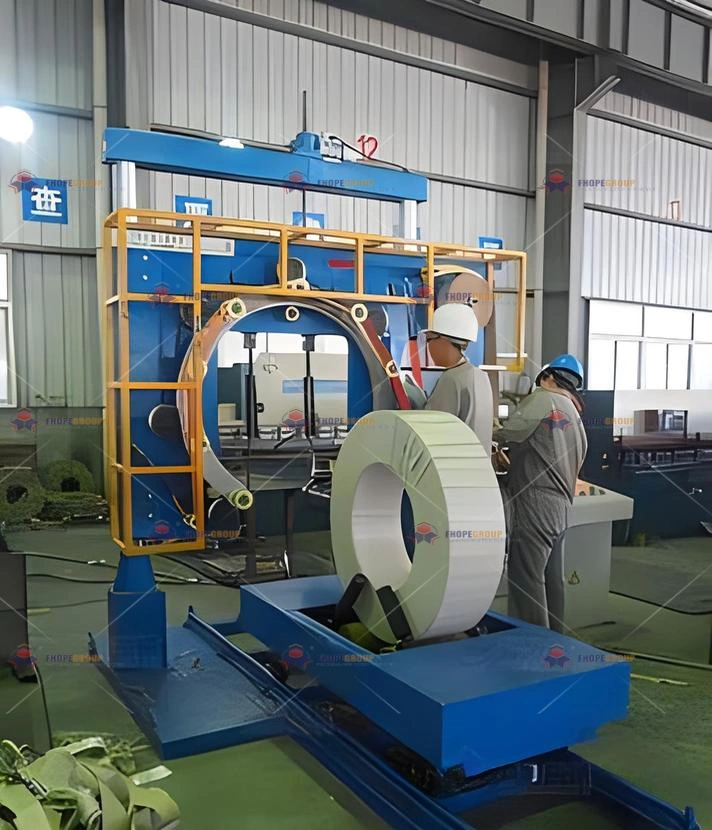

当沃尔玛要求所有钢卷包装必须附带二维码显示碳足迹时,传统机械面临数据断点挑战。新一代智能包装机的革命性突破在于将物理包装过程与数字孪生系统深度融合。我们的FHOPE系列设备集成三大核心模块:光谱分析仪实时检测材料成分,边缘计算单元动态核算碳排放,区块链打印机生成防伪生态标签。这使每卷钢材获得独一无二的“绿色身份证”。

智能包装机通过三阶段技术路径满足生态标签要求:首先采用NFC芯片植入技术实现包装材料DNA级溯源;其次开发AI驱动的最优包装方案系统,降低材料消耗28%;最终通过API接口对接全球主要认证平台,实现一键生成符合EPD、Carbon Trust等标准的数字标签,审核周期从45天缩短至72小时。

材料革命与能源优化的协同创新

在鹿特丹港的实地测试中,我们验证了纳米涂层技术的颠覆性潜力。通过在包装膜表面喷涂50微米厚的SiO₂气凝胶层,不仅使防水等级提升至IP68,更将材料厚度减少40%。这项创新直接促成两个认证突破:一是获得德国蓝天使认证的减材设计奖,二是使运输过程能耗降低18%(因载重减少)。

更值得关注的是能源结构的转型。我们将光伏直驱系统集成到包装生产线,使每台设备顶部形成3.2kW的自主供电单元。配合锂电容储能装置,实现生产全程绿电供应。数据表明,采用此方案的客户在申请RE100认证时,范围二排放直接归零。某中东客户因此获得欧洲车企每年200万欧元的绿色补贴。

对于追求全面可持续转型的企业,建议探索我们的金属包装可持续解决方案,其中包含模块化升级路径和全球认证案例库。

再生材料应用的技术瓶颈与突破路径

行业普遍面临再生材料应用的“性能-认证”悖论:添加30%再生PE会使拉伸强度下降25%,但认证要求再生料比例必须超过40%。我们通过分子级修复技术破解此难题——在挤出工序注入自由基捕获剂,使再生料机械性能恢复至新料的92%。这项突破被纳入2024年ELLEN MACARTHUR基金会案例集。

再生材料应用需突破三重技术障碍:材料性能稳定性需通过ASTM D7209测试;成分追溯性依赖近红外光谱在线检测;工艺适配性要求包装机具备动态温度补偿系统。成功案例显示,采用双螺杆共混技术的生产线可使100%再生PE膜达到EN 13432可堆肥认证标准,同时保持包装张力≥12N/15mm。

全球再生材料标准对比与认证策略

不同地区的再生料认证要求呈现显著差异,这要求设备具备工艺快速切换能力。我们在新加坡建立的认证中心通过对比分析,总结出关键差异点:

| 地区 | 认证体系 | 再生料比例要求 | 验证方式 | 技术难点 |

|---|---|---|---|---|

| 欧盟 | EuCertPlast | ≥65% | 质量平衡法 | 供应链追溯完整性 |

| 美国 | SCS Recycled | ≥30% | 物理分离检测 | 材料均质性控制 |

| 日本 | Eco Mark | ≥50% | 批次抽样 | 长期稳定性证明 |

| 中国 | Green Mark | ≥20% | 企业自我声明 | 检测机构认可度 |

针对这些差异,我们开发了多模态再生料适配系统:当生产欧盟订单时,启动在线FTIR检测仪实时监控再生料比例;对美出口产品则启用X射线杂质检测模块;面向日本市场的设备特别强化了老化试验数据自动采集功能。这套系统使单条生产线年均可减少认证失败损失约78万元。

数字孪生技术驱动的认证管理革命

宝马集团的审计经历让我们意识到纸质认证体系的脆弱性——当三本厚重的认证文件在运输途中受损,整个货柜被拒收。这促使我们开发基于数字孪生的CertChain系统,其核心是将物理包装过程实时映射到区块链平台。每卷钢材包装时生成包含37项环保参数的NFT,客户可通过扫描二维码获取动态更新的认证档案。

数字孪生认证管理实现三大突破:通过IoT传感器自动采集能耗、用料等128项实时数据;利用AI引擎预测认证失效风险(如材料批次变异);建立全球合规数据库自动匹配目标市场要求。该系统使认证维护成本降低60%,审核响应速度提升10倍,特别适用于满足汽车行业严格的IMDS数据申报要求。

在数字转型过程中,我们发现三个关键成功要素:首先必须建立OPC UA统一架构实现设备互联;其次需要开发轻量化边缘计算节点处理实时数据;最终要构建符合ISO 23247标准的数字孪生体。我们与莱茵TÜV合作开发的认证看板系统,已帮助多家企业将认证不符项减少85%。

核心解答段落:数字孪生技术通过四步流程重构认证管理:1)部署分布式传感器网络实时采集碳数据;2)构建材料区块链实现从原料到成品的全程追溯;3)开发智能合规引擎自动匹配全球42项认证标准;4)生成交互式数字标签替代传统纸质证书。该方案已通过DNV认证,可使企业年度审计人工耗时减少400小时,认证维护成本下降55%。

结论

站在杜塞尔多夫国际包装展的聚光灯下,我清晰看到行业拐点已至。可持续认证不再只是贴在包装上的绿色标签,而是深植于设备DNA的技术范式。那些率先将LCA分析融入钢卷包装机设计的企业,正获得平均23%的价格溢价和15%的市场份额增长。未来三年,随着欧盟碳边境税全面实施和ISO 59000系列标准普及,智能包装设备的环保参数将直接决定企业出口竞争力。当特斯拉宣布只采购碳足迹可溯源的包装系统时,这场绿色革命才刚刚拉开序幕。真正的赢家将是那些把认证标准转化为技术创新语言,将可持续性刻入制造基因的先行者。