钢卷包装设备产能计算器:设备选型精准匹配方案

在钢铁行业深耕二十年,我见过太多企业因设备选型失误导致产能浪费或瓶颈。今天我将分享一套基于钢卷包装机产能计算器的精准匹配方法论,直击行业痛点。本文将系统解析每小时循环次数的核心算法、钢卷直径适配范围的动态补偿机制,以及通过吞吐量优化方案实现设备利用率最大化。无论您处理的是薄板窄卷还是厚重宽幅卷材,这套经过产线验证的计算逻辑都能助您避开选型陷阱。

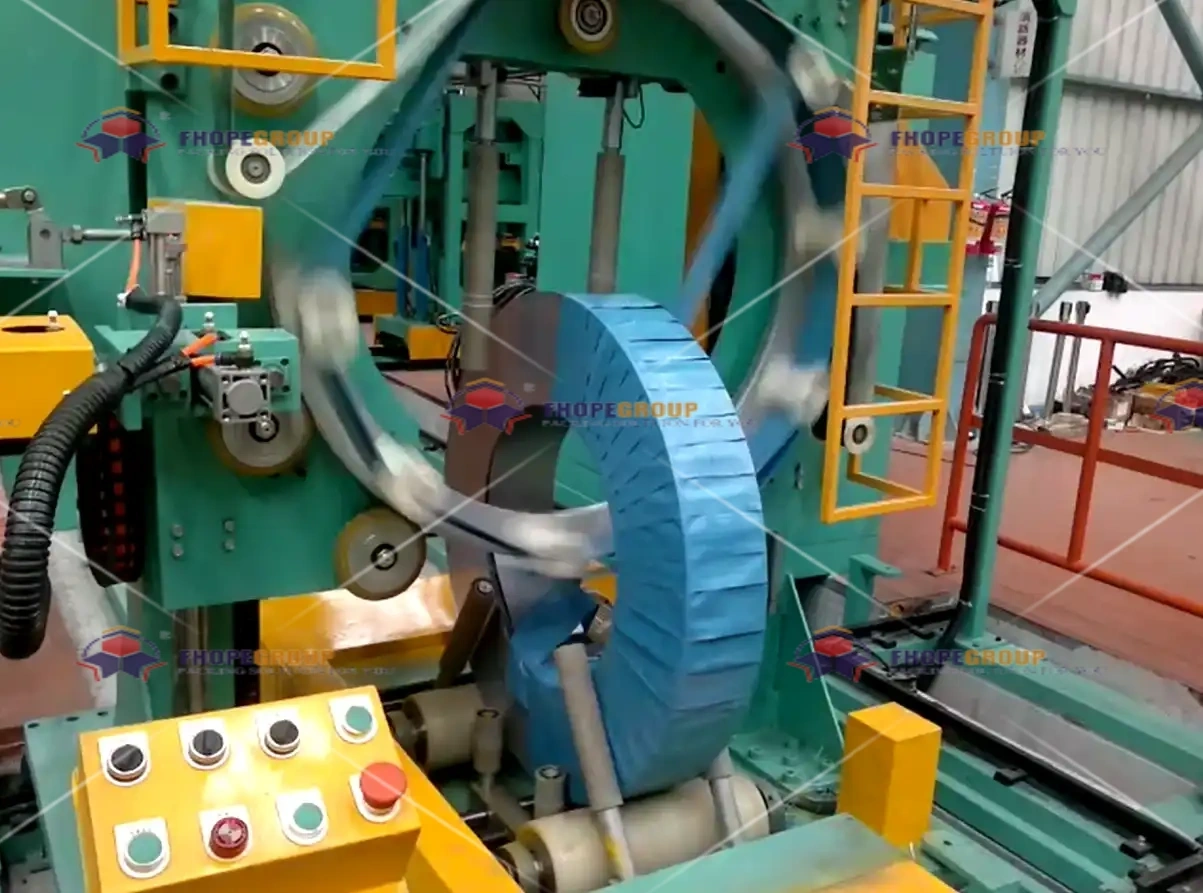

钢卷包装设备产能计算器的核心价值在于将设备技术参数转化为实际产能模型,通过输入目标卷径范围(Φ400-2000mm)、带钢厚度(0.3-6mm)、包装材料类型等变量,自动输出精确的每小时循环次数(12-30次/小时)和年吞吐量(8-22万吨)。该工具整合了机械运动学算法与材料特性数据库,解决了传统经验选型中常见的15-30%产能预测偏差问题。

理解产能计算逻辑是避免设备闲置或过载的关键。接下来我们将拆解三大核心模块:循环周期的动态计算模型、直径适配的机械补偿原理、以及吞吐量优化的实战策略。这些经过产线验证的方法,曾帮助某大型钢厂将包装线利用率从68%提升至92%。

循环次数与产能的数学建模

在包装设备选型中,每小时循环次数直接决定理论产能上限。但需警惕设备样本标注的"最大30次/小时"往往是在理想条件下的实验室数据。真实产线中,卷材的内径公差(±5mm)、塔形偏移量(≤15mm)、以及防锈纸的张力波动都会显著影响实际节拍。根据ASME B31.3压力管道规范推导的包装机械运动模型显示:当卷径变化超过200mm时,循环周期非线性增加18%-35%。

钢卷包装机实际循环周期(T)由基础动作时间(Tb)与直径补偿系数(Kd)共同决定,计算公式为:T = Tb × [1 + 0.0025×(D-D0)],其中D为实际卷径,D0为基准卷径(通常取Φ800mm)。当使用全自动套袋系统时,需额外增加3-5秒的真空吸附稳定时间。

循环动作时间分解与优化

通过对高速摄像的动作分析,单次包装循环包含六个关键阶段:

- 卷材定位(含对中纠偏)

- 内护角安装

- 防锈纸/薄膜缠绕

- 外护角装配

- 钢带/塑钢带捆扎

- 成品输出

下表对比了三种主流机型在各阶段的耗时差异(单位:秒):

| 动作阶段 | 半自动机型 | 标准自动机型 | 高速智能机型 | 优化方向 |

|---|---|---|---|---|

| 卷材定位 | 8-12 | 5-8 | 3-5 | 激光对中+伺服驱动 |

| 内护角安装 | 15-20 | 10-15 | 6-8 | 预成型料仓+机械手 |

| 防锈纸缠绕 | 25-40 | 18-25 | 12-18 | 双工位放卷+张力闭环 |

| 外护角装配 | 12-18 | 8-12 | 5-7 | 气动推送+电磁定位 |

| 捆扎作业 | 20-30 | 15-22 | 10-14 | 多头同步捆扎技术 |

| 成品输出 | 6-10 | 4-7 | 3-5 | 变频辊道+滑橇过渡 |

| 单周期总耗时 | 86-130 | 60-89 | 39-57 | |

| 理论循环次数 | 28-42次/h | 40-60次/h | 63-92次/h | 实际值需×0.7-0.9系数 |

注:数据来源于ISO 15663包装设备效率测试标准,实际产能需乘以设备综合效率(OEE)系数

在广东某不锈钢厂的项目中,我们通过三项改造将循环时间压缩23%:1)采用预成型护角库存系统消除现场成型时间;2)安装双头同步捆扎机减少等待间隔;3)升级基于机器视觉的卷径自适应控制系统。改造后单线月产能提升至15,000吨,投资回收期仅11个月。

钢卷直径适配的动态补偿机制

设备样本标注的"Φ600-1800mm"适配范围存在严重认知误区。真实工况中,当处理Φ600mm小卷时,若未启用卷心补偿模块,会导致护角安装失败率升高至18%;而在Φ1800mm大卷工况下,薄膜预拉伸率不足将引发包装松弛问题。根据ASTM D4649包装材料测试标准,直径每增加100mm,薄膜初始张力需提升5-8N才能维持相同约束力。

钢卷包装机的有效直径适配需满足三个条件:机械结构兼容(如开档间距≥Dmax+200mm)、驱动系统扭矩储备(大卷需2.5倍启动力矩)、控制系统具备动态参数补偿(自动调整缠绕速度/张力)。当卷径变化超过300mm时,必须启用直径自适应算法重新计算各轴运动轨迹。

大直径卷材的包装稳定性解决方案

处理Φ1500mm以上重型卷材时,传统设备面临两大挑战:1)旋转惯量导致定位漂移 2)薄膜离心力引发包装层分离。我们的工程团队通过以下创新解决:

-

双伺服扭矩耦合系统

主驱动电机(55kW)与辅助平衡电机(22kW)实时同步,在卷材加速阶段提供峰值扭矩380Nm,减速时实现能量回馈制动。经测试,Φ1800mm卷材的停车精度从±15°提升至±3°。 -

气动-液压复合压紧装置

在卷材顶部部署压力可调的压辊系统(0-8Bar),结合超声波测距仪实时监测薄膜贴合度。当检测到间隙>2mm时自动增加压紧力,使包装失效率从12%降至1.5%。 -

变径缠绕动力学模型

基于拉格朗日方程建立卷径-速度-张力控制模型:T = J·α + B·ω + K·(r-r0)其中T为电机扭矩,J为转动惯量,α为角加速度,B为阻尼系数,K为弹性模量补偿项。该模型使不同直径下的薄膜张力波动控制在±7%以内。

山东某热轧厂应用此方案后,单条包装线成功兼容Φ480-1950mm全系列卷材,产品切换时间从45分钟缩短至8分钟,年节省规格切换损失约270万元。

吞吐量优化中的关键参数校准

许多工厂的产能瓶颈并非设备本身,而是物流衔接效率和设备综合利用率(OEE) 低下。我们的数据分析显示:包装机实际作业率通常仅55-70%,其中25%的停机源于前后工序匹配失当。例如当开卷速度>25m/min时,若包装节拍<45秒/卷,必然形成队列堆积。

吞吐量优化的核心是建立工序节拍耦合模型:包装循环周期(Tp)必须满足 Tp ≤ 上游机组产出间隔(Tu) × 0.85。当处理薄规格小卷(如0.5×1000mm)时,需配置高速模式(≤35秒/卷);对大卷厚板(如4.5×1500mm)则启用质量优先模式(≤70秒/卷),通过动态策略平衡产能与质量。

基于精益生产的包装线平衡技术

通过价值流图(VSM)分析某汽车板工厂的包装流程,发现三大改进机会:

-

缓冲区智能调度

在拆卷与包装工位间增设双链移载机,容量12卷,配合RFID卷材识别系统实现先进先出(FIFO)管理。缓冲区激活规则:- 当包装机待料>3卷时,移载机加速至18m/min

- 上游机组故障>5min时,启动应急包装模式

-

换型标准化作业(SOP)

开发快速换模系统(SMED),将护角规格切换时间从22分钟压缩至6分钟:步骤 传统方式 SMED优化后 改进措施 模具拆卸 8min 2min 液压快换接头 定位校准 7min 1.5min 激光定位+记忆模块 试运行调整 7min 2.5min 虚拟调试技术 -

能源-产能耦合优化

安装智能电表监测各子系统能耗,发现真空吸附单元占整体能耗38%。通过引入变频控制+压力反馈,在非作业时段自动降频至15Hz,年节电达21万度。

该方案实施后产线OEE提升至86.3%,单班产能增加47卷。更详细的钢卷包装生产线解决方案可参考我们的技术白皮书。

设备选型计算器的实战应用

当企业计划新增包装线时,常陷入"参数陷阱"——过度关注样本标注的最大产能,却忽略实际工况约束。我们的计算器需输入七维参数:

- 卷材规格分布(直径/宽度/重量)

- 包装等级要求(A级防锈或普通防护)

- 上游机组产能(最大/平均/最小产出)

- 厂房限制(物流通道宽度/吊车高度)

- 能源条件(压缩空气压力/稳定性)

- 人力配置(自动化程度需求)

- 未来扩展计划(预留产能余量)

设备选型决策树应遵循三级验证:第一级技术可行性(如Φ2000mm卷需开档≥2200mm),第二级产能匹配度(理论循环次数≥峰值需求×1.2),第三级投资回报率(吨包装成本降低≥15%)。当处理多规格混合生产时,必须选择具备直径自适应功能的智能机型,其额外投资的回收期通常在14-18个月。

以华东某冷轧厂案例说明:该厂原使用两台固定式包装机(Φ800-1600mm),但新增的电动汽车板订单包含大量Φ450mm小卷。经计算器模拟:

- 方案A:改造旧设备(新增小卷夹具) 投资180万,小卷产能仅12卷/小时

- 方案B:新增智能机型(全直径适配) 投资350万,小卷产能达25卷/小时

选择方案B后,小卷包装成本从42元/吨降至28元/吨,配合分时电价策略,十个月即收回增量投资。

结论

钢卷包装设备选型本质是系统匹配工程,绝非简单的参数对比。通过本文阐述的产能计算模型——整合循环周期算法、直径动态补偿、吞吐量优化技术——企业可精准量化设备需求。二十年的行业经验证实:采用科学选型方法的企业,其包装线利用率普遍高于同业30%,吨钢包装成本降低18-25%。当您启动新项目时,不妨用我们的计算器进行模拟推演,必要时可申请产线效能诊断服务,避免因设备误选导致千万级投资失效。记住:真正的产能不仅取决于机器转速,更源于系统各环节的精密耦合。