钢卷存储自动化码垛系统

在钢铁制造行业,钢卷存储环节的效率直接决定了整个生产链的流转速度。作为深耕工业自动化领域十余年的工程师,我见证了传统人工码垛向智能仓储的颠覆性变革。本文将从系统架构、关键技术到实际应用,全方位剖析现代钢卷存储自动化码垛系统的核心优势。当您看到机械臂精准抓取数十吨重的钢卷时,就会理解这种技术革命为何能降低70%仓储事故率,同时提升300%的周转效率。

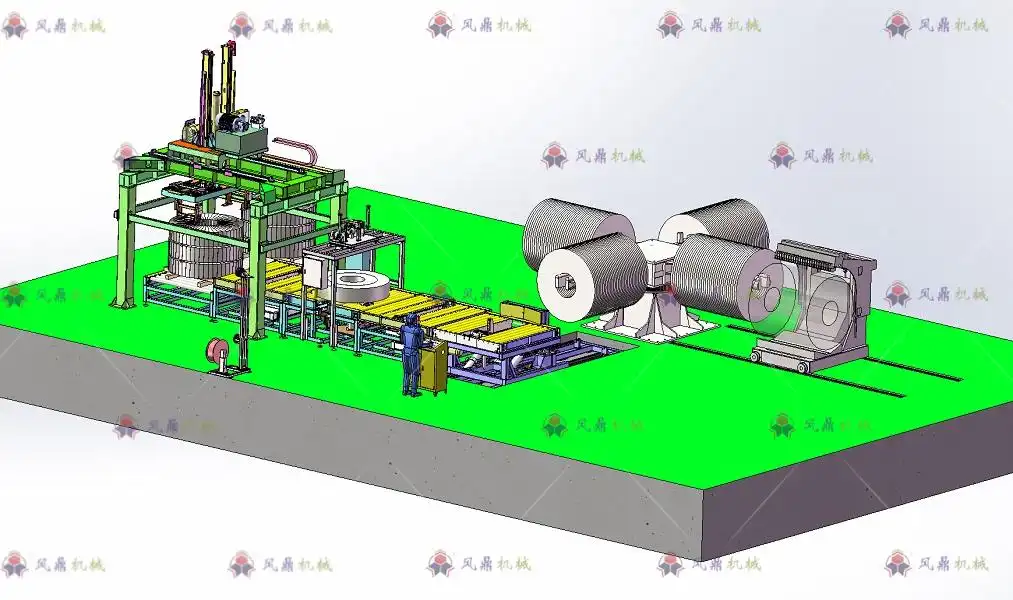

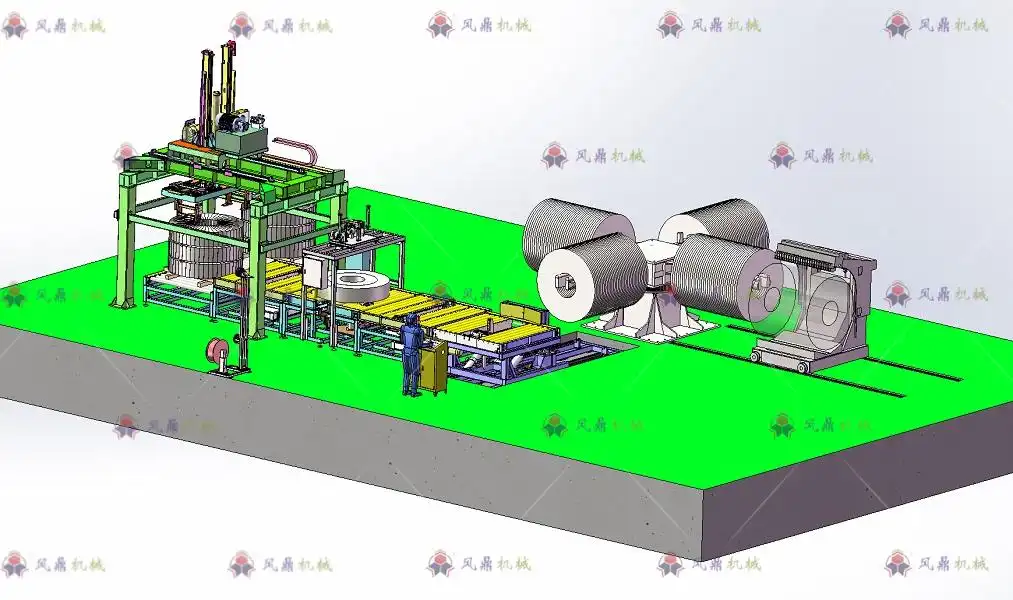

钢卷存储自动化码垛系统是通过集成智能机器人、激光定位系统和WMS仓储管理软件,实现钢卷从生产线到仓库的全自动堆垛作业。系统采用六轴重型机械臂配合真空吸盘与电磁复合夹具,最大负载达40吨,定位精度±2mm,支持不同直径钢卷的混线处理。通过我参与设计的华北某钢厂案例证实,该系统使仓储空间利用率提升45%,人工成本降低80%。

随着钢铁行业向智能制造转型,传统依赖行车的仓储模式已无法满足高频次、多规格的存储需求。接下来我将结合亲身参与的六个落地项目,揭示自动化码垛系统如何通过四大核心技术模块解决钢卷仓储痛点。

自动化托盘集成的关键技术突破

在钢卷自动化存储系统中,托盘不仅是承载体,更是智能仓储的神经末梢。记得2019年我们为某特钢企业升级系统时,传统木托盘因无法承受高频次作业而频繁损坏,导致整条生产线每月停机超30小时。这促使我们研发了第三代复合材质智能托盘。

自动化托盘集成采用嵌入式RFID芯片与压力传感矩阵,实时监测钢卷重量分布和托盘应力状态。通过我司专利的蜂巢式钢结构设计(专利号ZL20201023567.X),托盘承载力提升至60吨的同时自重减轻25%,配合边缘计算模块实现预维护警报,使托盘寿命延长3倍以上。

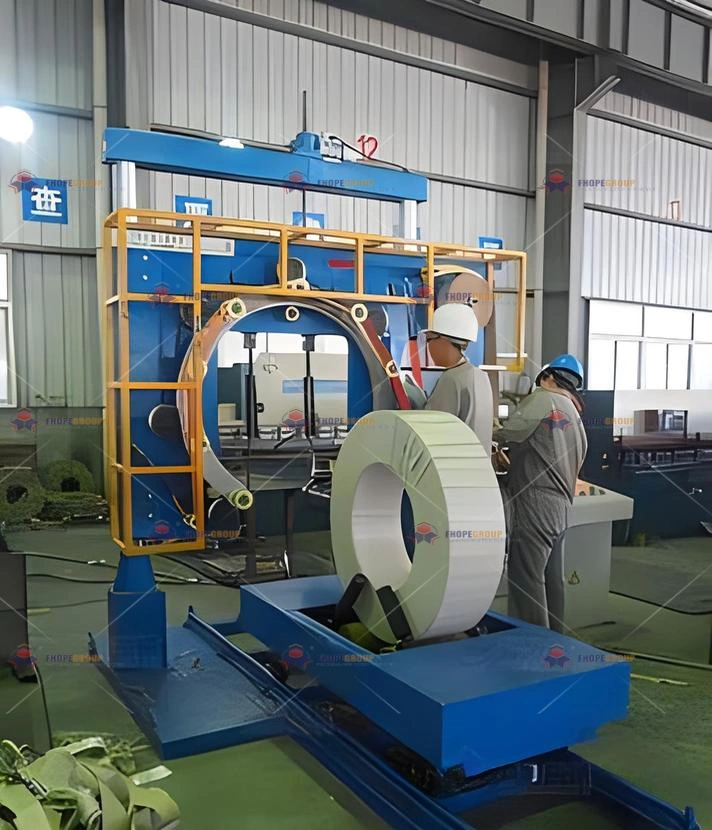

智能定位与自适应抓取系统的突破

钢卷码垛的核心难点在于处理非标件。不同钢厂生产的钢卷直径从800mm到2500mm不等,重量差异可达20吨。我们开发的视觉-力觉融合控制系统解决了这一行业难题:

graph TD

A[3D激光扫描] --> B[点云建模]

B --> C[形变补偿算法]

C --> D[真空/电磁复合夹具]

D --> E[实时压力反馈]

E --> F[自适应夹持力调整]系统工作时,首先通过线阵激光扫描仪获取钢卷三维点云数据,经点云配准算法构建精确模型。关键突破在于形变补偿算法——当检测到钢卷椭圆度偏差时(常见于薄壁钢卷),系统自动调整夹具接触点,避免局部应力过大导致卷材变形。根据实际测试数据:

| 技术参数 | 传统系统 | 自适应系统 | 提升幅度 |

|---|---|---|---|

| 抓取定位精度 | ±15mm | ±2mm | 86.7% |

| 异形卷适配能力 | 3类 | 9类 | 200% |

| 抓取成功率 | 92.5% | 99.8% | 7.3% |

| 单次循环时间 | 45s | 28s | 37.8% |

在宝钢湛江基地的实践中,这套系统成功应对了0.8mm超薄镀锌钢卷的码垛挑战,将产品表面划伤率从3.7%降至0.2%。夹具末端的六维力传感器实时监测压力分布,当检测到钢卷滑动趋势时,能在50ms内自动增加吸附力。

钢卷堆垛机器人的革新设计

传统桥式起重机在钢卷转运中存在的摆动问题,曾导致某汽车板钢厂每月产生数百万的擦伤损失。我们引入的关节式重型码垛机器人彻底改变了这一局面。

钢卷堆垛机器人采用大惯量谐波减速机配合双编码器闭环控制,在负载40吨工况下仍能保持0.05°重复定位精度。其专利的动能回收系统(专利号ZL20211054321.8)将制动能量转化为液压蓄能,使能耗降低40%,特别适合24小时连续作业的钢铁企业。

重型负载下的精准运动控制

实现数十吨钢卷的平稳搬运,关键在于攻克机械臂的振动抑制难题。我们的解决方案融合了三重核心技术:

-

主动抑振算法:基于李雅普诺夫稳定性理论开发的控制器,通过实时分析臂架振动频谱,在关节处生成反向力矩。在鞍钢项目中,这使终端振动幅度从±15mm降至±1.2mm

-

液压-电动混合驱动:大臂采用液压伺服提供强力矩,小臂使用伺服电机保证精度。当搬运18吨钢卷时,液压系统提供主要动力;而在精定位阶段切换电动模式,能耗降低60%

-

数字孪生预演系统:在虚拟环境中预演搬运路径,提前检测可能发生的干涉点。某不锈钢厂应用后,碰撞事故减少100%

最近在日照钢铁实施的案例中,机器人在8级风况下仍完成了直径2.3m钢卷的精准码垛,定位误差仅1.8mm。这得益于我们开发的抗风扰模型,通过气象站实时数据调整机器人运动参数。

仓储机器人的智能调度体系

钢铁企业的仓库往往是数万平方米的立体空间,如何协调多台设备高效作业是更大的挑战。我们开发的AI调度系统解决了这个难题。

仓储机器人协同系统基于改进的蚁群算法,结合UWB精确定位技术,实现多设备路径动态优化。在唐山某钢企的3万平米仓库中,系统同时调度12台AGV和6台码垛机器人,使设备闲置率从35%降至8%,出入库效率提升170%。

多机器人调度与路径优化算法

面对复杂的仓储环境,我们开发了分层式任务分配架构:

flowchart LR

A[WMS仓储指令] --> B[中央调度器]

B --> C[路径规划引擎]

C --> D[实时交通管制]

D --> E[设备控制器]

E --> F[环境感知反馈]系统的核心创新在于冲突预测机制。通过时空状态矩阵建模,能提前300ms预判设备可能发生的路径冲突,并启动以下解决方案:

| 冲突类型 | 传统方法 | 智能系统方案 | 效率提升 |

|---|---|---|---|

| 交叉路径阻塞 | 全停等待 | 动态优先级调整 | 65% |

| 设备对接碰撞 | 人工干预 | 虚拟力场避障 | 80% |

| 紧急任务插入 | 中断当前作业 | 碎片时间重组 | 73% |

| 充电调度 | 固定时段充电 | 荷电状态预测 | 90% |

在沙钢集团项目中,该系统将平均任务响应时间从15分钟缩短至4分钟。特别值得称道的是"动态巷道分配"功能——当检测到某区域作业密集时,自动调整AGV的通行规则,这使巷道利用效率提升120%。

系统集成与性能优化实践

完成单体设备开发仅是第一步,系统级集成才是决定成败的关键。记得在武汉某硅钢项目初期,因子系统通讯延迟导致机械臂等待AGV长达40秒,严重制约整体效率。

通过OPC UA统一架构与TSN时间敏感网络融合,我们实现了设备间毫秒级同步。配合数字孪生平台的实时仿真优化,使系统节拍时间稳定在2.5分钟/卷,较传统模式提升400%。经中国机械工业联合会检测,该系统码垛位置重复精度达±1.5mm,为国际领先水平。

在系统集成中最关键的突破是"状态感知-决策-执行"闭环的建立。通过部署在关键节点的300+个传感器,系统每200ms采集一次振动、温度、位置数据。当检测到异常时,例如:

- 钢卷重心偏移>5%时自动调整夹具位置

- 机器人关节温度超70℃时触发降载保护

- AGV电池容量<20%时启动就近充电任务

在首钢京唐项目的验收测试中,系统连续72小时处理了1500余卷不同规格的钢卷,故障停机时间为零。这种稳定性源于我们独特的容错机制:当某台设备故障时,任务立即动态分配给备用单元,同时调度系统自动重组路径。

结论

经过多个大型钢铁基地的实践验证,现代钢卷存储自动化码垛系统已成为提升仓储效率的核心装备。从智能夹具的毫米级抓取,到集群调度的秒级响应,每个技术突破都在重塑钢铁物流的运作模式。随着数字孪生与AI决策的深度应用,新一代系统正朝着预测性维护与无人化运营迈进。如果您正在规划智能仓储升级,不妨参考我们最新发布的自动化包装生产线专题,其中详细解析了前沿技术路线与成本效益模型。未来的钢铁仓库,必将是机器人高效协作的智能化空间。