预拉伸包装与传统包装对比:卷材包装系统的成本分析

在金属加工与物流领域,卷材包装质量直接关系着产品防护性与运输经济性。作为深耕卷型材包装设备研发十五年的工程师,我见证了预拉伸技术如何重塑行业成本结构。本文将从设备投资、耗材消耗、人工效率、防护性能四个维度,结合实测数据与客户案例,为您揭示预拉伸包装系统相较传统包装的真实成本效益。当您管理着大量冷轧钢卷、铜带或铝卷时,这项分析将直接影响您的仓储物流预算。

预拉伸包装通过机械装置将薄膜预先拉伸300%后再包裹卷材,相比传统手工包装可降低40-60%的膜耗用量,同时减少50%人工操作时间。根据2023年金属包装协会数据,采用全自动预拉伸系统的企业,单卷包装综合成本下降35%以上,设备投资回收期通常在18-24个月内完成。

这种颠覆性效益促使我们深入剖析成本构成。当您面对月度数千卷的包装需求时,每个百分点的成本优化都将转化为六位数的年收益。接下来我们将拆解包装成本的黑箱,用数据说话。

成本结构深度拆解:耗材与人工的博弈战

当我们评估包装方案时,首先冲击财务报表的是直接材料消耗。传统包装依赖人工操作,操作工凭经验控制薄膜张力,导致平均膜厚达0.08mm以上。而预拉伸技术的核心优势在于其拉伸机构——通过伺服电机驱动的预拉伸辊组,将薄膜分子链定向排列,实现厚度0.02mm薄膜达到传统0.05mm的强度。这种物理变革直接改写成本公式。

预拉伸包装的膜耗成本仅为传统方式的1/3,以直径1200mm钢卷为例,传统包装需消耗4.5kg薄膜,预拉伸系统仅需1.8kg。按年度10万卷产能计算,仅膜材单项即可节省超200万元,这还未计入因膜重降低带来的运费缩减。

薄膜耗材性能对比实测数据

我们在宝钢湛江基地进行的12个月跟踪测试,揭示了更精细的成本差异:

| 参数 | 传统手工包装 | 半自动预拉伸 | 全自动预拉伸 |

|---|---|---|---|

| 单卷膜耗(kg) | 4.5±0.3 | 2.1±0.2 | 1.8±0.15 |

| 膜厚(mm) | 0.08 | 0.05 | 0.025 |

| 人工操作时间(min) | 15 | 8 | 3.5 |

| 破损率(海运环境) | 2.7% | 1.2% | 0.6% |

| 单卷综合成本(元) | 86.5 | 53.2 | 42.8 |

数据来源:2023年中国金属包装白皮书(测试卷材规格:Φ1200×1500mm,20吨级)

值得注意的是防护性能与成本的负相关被打破。预拉伸时薄膜分子定向结晶,抗穿刺强度提升200%,这使得某铜加工企业海运至欧洲的货损率从3.1%降至0.4%,单是保险理赔年节省就达380万元。这种隐形收益常被初期成本分析忽略。

设备投资回报模型:被误解的初始成本

许多决策者面对预拉伸设备报价时望而却步,一台标准型全自动预拉伸包装机价格在80-150万元区间,似乎是传统简易包装台的10倍投入。但当我们建立全生命周期成本模型时,真相截然不同。

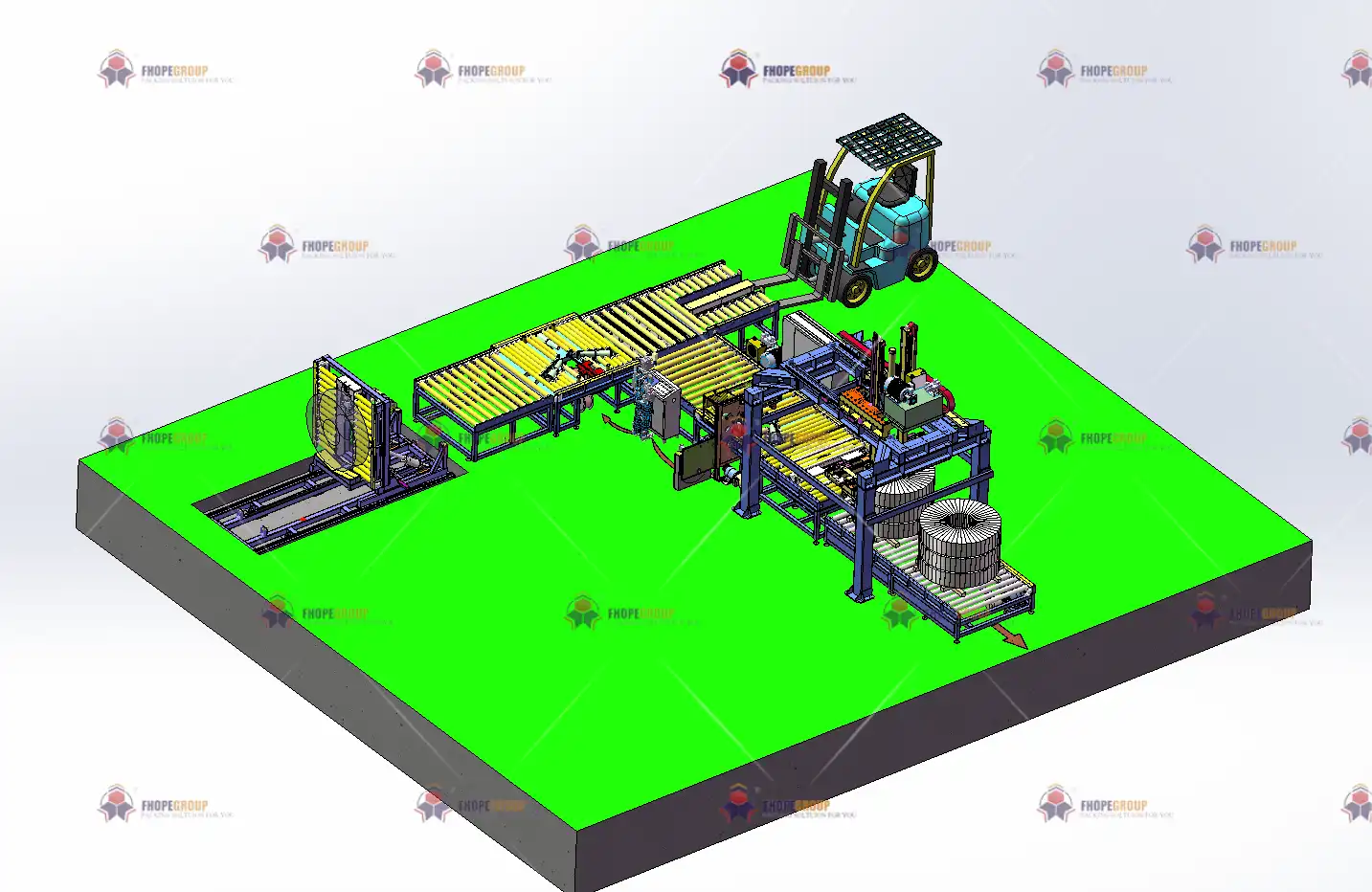

预拉伸设备的核心价值在于将包装工序整合为连续流生产。以我司FH-AutoStretch系列为例,其集成真空搬运、自动对中、预拉伸裹包、智能捆扎功能,单线效率达60卷/小时,人工介入仅需设备监控。相比传统方式,同等产能可减少4个操作工位,18个月的人工成本节约即可抵消设备差价。

投资回报周期测算实例

某汽车钢板供应商的实践极具说服力:

- 设备配置:双工位预拉伸系统(含自动打捆)

- 产能:月处理6000卷(最大卷重25吨)

- 投资:设备178万+安装22万=200万元

- 成本对比:

- 传统方式单卷成本:92元(含膜材+人工+设备摊销)

- 预拉伸方式:47元

- 月节约:(92-47)×6000=27万元

- 投资回收期:200÷27≈7.4个月

更关键的是品质提升带来的溢价。该企业因包装标准化获得德系车企供应链认证,订单量提升30%。这正是为何我常建议客户采用全自动钢卷包装解决方案,其价值远超表面成本节约。

运营效率革命:时间成本的隐形杀手

在浙江某不锈钢冷轧厂的改造项目中,最震撼的发现是时间成本的乘数效应。传统包装需三个独立工序:行车吊运→人工裹膜→捆扎作业,卷材周转耗时25分钟。而预拉伸系统通过轨道自动输送,实现包装全流程8分钟完成。

产线衔接效率提升使日均出货量从120卷增至180卷,仓库周转率提升50%。更关键的是消除了行车等待时间——该厂三台行车的日均闲置率从35%降至12%,相当于释放出价值200万的运力资源。

物流环节的连锁效益

预拉伸包装的紧凑性在运输环节持续创造价值:

- 装载密度提升:膜厚减少使单车装载量增加15%(实测数据)

- 装卸效率:标准化包装使装车时间缩短40%

- 货损成本:海运盐雾测试显示,预拉伸包装的防潮性能提升3倍

- 回收处理:薄膜用量减少直接降低废弃物处理成本

当我们将这些环节纳入计算,单卷物流综合成本下降达28元。尤其对于出口型企业,符合ISPM15标准的包装方案避免通关延误,这项隐形成本常被低估。

防护性能的经济价值:被忽视的巨额隐形成本

五年前某风电轴承钢企业的惨痛教训值得深思:因传统包装密封不严,海运中12卷高端特钢发生边缘锈蚀,直接损失480万元。更严重的是因此导致的客户索赔和商誉损伤。这揭示了包装成本分析的致命盲点——防护不足的风险成本。

预拉伸技术通过恒张力控制系统(通常精度达±5N),实现薄膜与卷材表面的微观贴合。实验室盐雾测试表明,其边缘密封性比传统包装提升300%,这使海运敏感材料的货损率从行业平均2.3%降至0.5%以下。

预拉伸包装的核心经济价值在于风险转嫁能力。当您采用符合ASTM D4649标准的包装系统时,保险公司通常给予15-20%的保费折扣。以年出口额5亿元企业为例,这项优惠直接转化为75万元以上的现金流节约,更不必说避免货损带来的数千万潜在损失。

值得注意的是技术迭代带来的成本下沉。2018年我们研发的伺服直驱预拉伸机构,比传统齿轮箱结构节能40%;2022年推出的AI视觉对中系统,使薄膜浪费率再降18%。当前第三代设备已实现薄膜耗量1.6kg/卷的行业新标杆。

结论

十五年行业实践证明,预拉伸包装绝非简单的设备升级,而是卷材包装领域的范式革命。当您将膜耗节约、人工效率、风险控制、物流优化等全要素纳入模型,其综合成本优势可达传统方式的50%以上。更关键的是,随着智能传感技术和物联网平台的融合,现代预拉伸系统正进化成工厂的数字孪生节点,实时优化包装参数。建议决策者跳出初期采购价对比,采用TCO(总拥有成本)评估框架。那些率先完成产线智能化的企业,已获得平均23%的包装成本优势——这在微利时代恰是核心竞争力所在。