不锈钢卷包装线安装流程是什么?

作为风鼎机械的创始人,我见过太多工厂因为包装环节的失误而蒙受损失。记得去年有家广东的金属加工厂,由于包装线安装不当导致整批不锈钢卷在运输途中受损,直接损失超过200万元。这种痛心的情况本可以避免,今天我就结合自己20多年的行业经验,详细解析不锈钢卷包装线的正确安装流程。

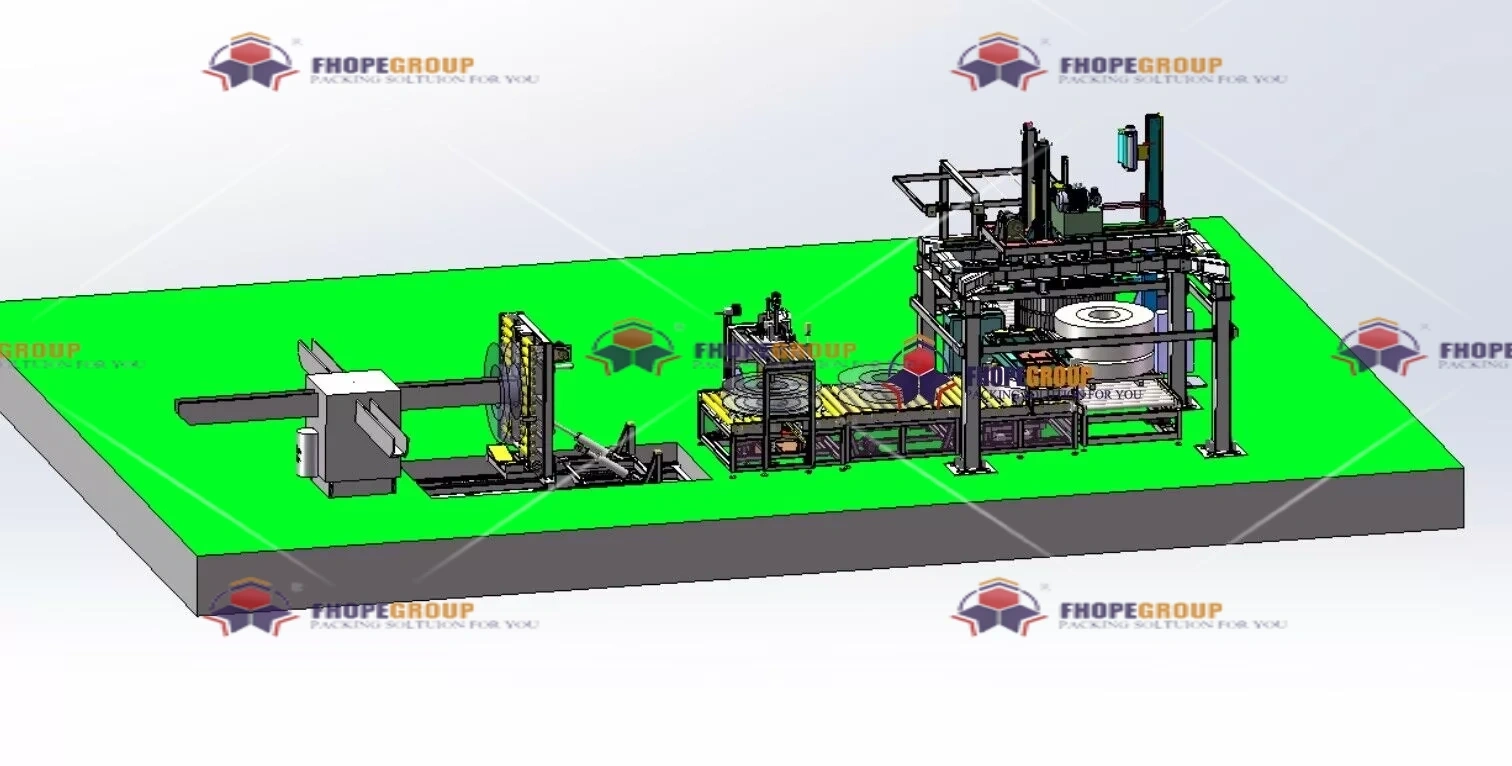

不锈钢卷包装线的安装流程主要包括前期规划、基础施工、设备组装、系统调试和人员培训五个关键阶段。 每个阶段都需要专业的技术支持和严格的质控标准,确保包装线能够满足高强度生产需求。

接下来,我将逐步拆解每个安装环节的技术要点和注意事项,帮助您规避常见的安装陷阱,确保包装线能够长期稳定运行。

1. 安装前需要做哪些准备工作?

许多工厂在设备到货后才匆忙开始准备,往往导致工期延误和成本超支。上周我就遇到一个浙江客户,因为地基未提前养护,不得不将安装团队闲置等待了整整两周。

在设备到厂前,必须完成场地测量、基础设施规划和设备选型确认这三个核心准备工作。 这些前期工作直接影响后续安装效率和使用效果,建议至少预留2-3周的准备时间。

📋 详细规划清单

| 准备阶段 | 具体任务 | 时间建议 | 注意事项 |

|---|---|---|---|

| 🏭 场地评估 | 测量安装区域尺寸 | 提前4周 | 确保预留设备维护空间 |

| 检查地面承重能力 | 提前4周 | 地面荷载需≥5吨/平方米 | |

| 🔌 基础设施 | 电力线路布置 | 提前3周 | 380V工业用电,独立断路器 |

| 气源管道铺设 | 提前3周 | 压力需稳定在0.6-0.8MPa | |

| 📦 设备确认 | 包装线型号核对 | 提前2周 | 与生产需求匹配 |

| 配件清单确认 | 提前2周 | 包括备用零件和易损件 |

💡 专业建议

我特别建议在规划阶段就考虑未来产能扩展需求。比如风鼎机械为江苏某大型钢厂设计的包装线,初期预留了30%的扩展空间,两年后产能提升时直接加装模块即可,节省了重新安装的费用。同时要确保供应商提供完整的安装图纸和技术参数,这是避免后续纠纷的关键。(包装线前期规划要点,不锈钢卷包装场地要求)

2. 基础施工阶段有哪些关键控制点?

基础施工质量直接决定包装线的稳定性和使用寿命。去年有家山东工厂为了赶工期,混凝土养护时间不足就安装设备,结果半年后地基沉降导致设备精度严重偏差。

基础施工的核心控制点包括地基深度、混凝土标号和预埋件精度,这三个要素缺一不可。 施工误差必须控制在±2mm以内,才能确保设备长期平稳运行。

🏗️ 施工标准详解

-

地基深度要求:根据设备重量和土壤条件,地基深度通常为1.2-1.8米。在松软土质区域需要加深至2米以上,并加入钢筋网加固。风鼎机械的安装团队会使用专业探地雷达进行地质扫描,确保地基设计符合当地条件。

-

混凝土配比:必须使用C30及以上标号的商砼,水灰比严格控制在0.45-0.5之间。养护时间至少21天,冬季施工需采取保温措施。我们遇到过因混凝土标号不足导致设备振动过大的案例,修复成本是原始投资的1.5倍。

-

预埋件安装:预埋螺栓的位置精度要求极高,建议使用定位模具固定。水平误差需≤1mm,标高误差≤2mm。安装完成后必须进行二次复核,确保与设备底座完全匹配。

⚠️ 常见问题规避

基础施工中最容易被忽视的是排水系统。包装线区域必须设计适当的排水坡度(通常为1-2%)和集水坑,防止积水影响设备电气系统。同时要为电缆和气管预留足够的预埋管道,避免后期明线布置带来的安全隐患。(包装线基础施工标准,不锈钢卷包装设备安装)

3. 设备组装的具体步骤是什么?

设备组装是安装过程中最精细的环节,需要专业工具和熟练技工。我曾目睹一家工厂自行组装时损坏了伺服电机,维修费用高达8万元。

设备组装应遵循从主体框架到功能模块的顺序,依次完成机架定位、传动系统安装、电气接线和气路连接四个步骤。 每个步骤都需要使用专用工具和测量仪器确保精度。

🔧 组装流程分解

-

机架定位与调平

- 使用起重机将主框架放置于预定位置

- 采用精度为0.02mm/m的电子水平仪进行调平

- 地脚螺栓紧固需按对角线顺序分三次加压

-

传动系统安装

- 滚筒和输送带安装需保持平行度≤0.5mm

- 减速机与电机联轴器对中误差≤0.05mm

- 链条和皮带张力按厂家标准调整

-

电气系统接线

- 动力线、控制线和信号线分开布线

- 所有接线端子使用扭矩扳手紧固

- 接地电阻测试值需≤1Ω

-

气动管路连接

- 使用耐压1.5MPa的专用气管

- 接头处涂抹密封胶并采用双卡箍固定

- 完成连接后进行保压测试

🛠️ 专业技术要点

在组装风鼎机械的包装线时,我们特别注重传感器的校准。比如光电传感器的检测距离需要精确调整至±1mm,确保钢卷位置检测的准确性。同时,所有运动部件的润滑点都要在组装时加注指定型号的润滑脂,这是保证设备长期稳定运行的关键。(不锈钢卷包装线组装步骤,包装设备安装技术要点)

4. 系统调试和验收有哪些标准?

系统调试是确保包装线达到设计性能的最后关卡,也是发现问题的最佳时机。有家福建客户跳过部分调试项目直接投产,结果三个月内故障停机达15次。

系统调试应包括空载测试、负载测试和连续运行测试三个阶段,验收标准涵盖效率、精度和稳定性三大指标。 完整的调试周期通常需要5-7个工作日。

📊 调试验收标准

| 测试项目 | 合格标准 | 检测方法 | 备注 |

|---|---|---|---|

| ⚡ 空载运行 | 噪音≤75分贝 | 声级计测量 | 距离设备1米处 |

| 振动速度≤2.8mm/s | 振动仪检测 | 各轴承座位置 | |

| 🏭 负载测试 | 包装速度≥5卷/小时 | 计时统计 | 标准规格钢卷 |

| 定位精度±1mm | 卡尺测量 | 钢卷中心位置 | |

| 🔄 连续运行 | 8小时无故障 | 连续监测 | 包括自动换带功能 |

| 能耗符合设计值 | 电表记录 | 对比额定功率 |

✅ 验收流程详解

调试过程中需要模拟各种生产条件,包括不同尺寸的钢卷和包装材料。风鼎机械的调试团队会使用标准测试卷(直径800-1600mm,重量3-10吨)进行全系列测试,确保设备在各种工况下都能稳定运行。特别要关注自动捆扎系统的可靠性,这是包装线最易出故障的环节。

验收文档应包括调试报告、培训记录和备件清单。我建议客户保留调试过程的视频记录,作为后续维护的参考资料。同时要确保操作人员和维护人员都完成了系统培训,能够独立处理常见问题。(包装线调试标准,不锈钢卷包装设备验收)

结论

专业的不锈钢卷包装线安装需要严格遵循规划、施工、组装和调试流程,选择像钢卷包装线这样的可靠供应商能确保每个环节精准执行。