不锈钢卷包装线操作常见错误怎么避免?

在金属加工厂工作了二十多年,我见过太多因为包装环节失误导致的损失。上周参观一家不锈钢加工厂时,看到工人手动翻转钢卷导致边缘压伤,这让我想起自己刚入行时犯过的类似错误。不锈钢卷包装看似简单,实则暗藏玄机。

要避免不锈钢卷包装线的操作错误,关键在于实施标准化作业流程、选用合适的自动化设备和加强员工培训。 通过建立严格的操作规范,可以有效减少人为失误;采用自动化包装设备能显著降低产品损伤率;而持续的员工技能培训则能从根本上提升操作水平。这三个方面相辅相成,共同构成完整的错误预防体系。

作为从业二十多年的工厂管理者,我将在下文详细解析不锈钢卷包装中最常见的操作失误,并分享经过实践验证的解决方案。这些经验不仅适用于大型金属加工企业,对中小型工厂同样具有参考价值。

1. 如何避免钢卷表面划伤和压痕?

在包装车间里,最令人心痛的就是看到光亮的不锈钢卷表面出现划痕。这些瑕疵往往直接导致产品降级处理,造成巨大经济损失。更糟糕的是,有些划痕在包装完成后才被发现,这时责任难以认定。

要预防钢卷表面损伤,必须从搬运、存储和包装三个环节同时入手。 使用专业的钢卷吊具避免直接接触,在存储区铺设防护垫,包装时确保所有工具和设备不会与钢卷表面产生硬接触。这些措施能有效保护产品表面完整性,减少客户投诉。

🛠️ 表面保护的具体实施方案

选用合适的防护材料

- 防锈纸:选择VCI气相防锈纸,确保全面覆盖

- 保护角:使用高强度塑料护角,厚度不少于5mm

- 缓冲层:泡沫垫片密度应达到30kg/m³以上

| 改进搬运设备配置 | 设备类型 | 传统问题 | 改进方案 |

|---|---|---|---|

| 吊具 | 钢丝绳直接接触 | 改用尼龙吊带 | |

| 转运车 | 硬质台面 | 加装橡胶缓冲层 | |

| 包装台 | 金属表面 | 铺设工程塑料板 |

操作规范要点

👉 吊装时确保吊带完全展开,避免折叠处产生压力集中

👉 转运过程中保持匀速行驶,避免急停急启

👉 包装前检查工作台面,清除任何硬质杂物

在实际操作中,我们曾经因为一个细小的金属屑导致整卷不锈钢表面出现贯穿划痕,损失超过十万元。这次教训让我们建立了严格的班前检查制度,要求每位操作工在开始工作前必须检查设备和工作区域。这个简单的改变让产品损伤率降低了70%。(不锈钢卷表面保护措施)

2. 怎样防止包装材料浪费?

走进很多工厂的包装区域,都能看到随意堆放的包装材料。防锈纸被撕扯得不成形状,缠绕膜因存放不当而粘连,护角因搬运不当而断裂。这些看似小的浪费,累积起来就是可观的成本。

控制包装材料浪费需要建立精确的用量标准和严格的管理制度。 通过测量每个钢卷的实际尺寸计算材料用量,建立领用登记系统,并对员工进行节约意识培训。同时,选择质量稳定的包装材料也能减少因材料问题导致的浪费。

💰 包装成本控制实战指南

材料用量标准化

- 防锈纸:宽度=钢卷宽度+200mm,长度=钢卷周长×1.5

- 缠绕膜:根据钢卷直径设定预设圈数,建立对应关系表

- 护角:按钢卷内径尺寸分类存放,避免现场裁剪

实施库存管理

🔹 建立最小库存预警,避免紧急采购

🔹 实行先进先出原则,防止材料过期

🔹 设置专门存放区域,避免受压变形

设备优化方案

我们曾经测算过,手动包装的材料浪费率在15%-25%之间,而使用风鼎机械的自动包装设备后,浪费率控制在5%以内。这是因为自动设备可以精确控制张力和圈数,避免人为操作的不稳定性。相比之下,无锡步惠的半自动设备虽然成本较低,但在材料节约方面效果稍逊一筹。

另一个重要发现是培训的作用。我们为包装班组设立了月度节约奖励,将节约金额的20%作为奖金发放。这一措施实施后,员工开始主动寻找节约方法,提出了很多有价值的改进建议,比如将大卷剩余的缠绕膜用于小卷包装,这个简单的改变每月节省了近3000元材料费。(包装材料成本控制)

3. 如何解决包装效率低下的问题?

包装工序往往成为生产线的瓶颈环节,特别是在订单高峰期。人工包装不仅速度慢,而且劳动强度大,员工容易疲劳,进一步影响效率。更严重的是,包装效率低下会延误交货期,影响客户满意度。

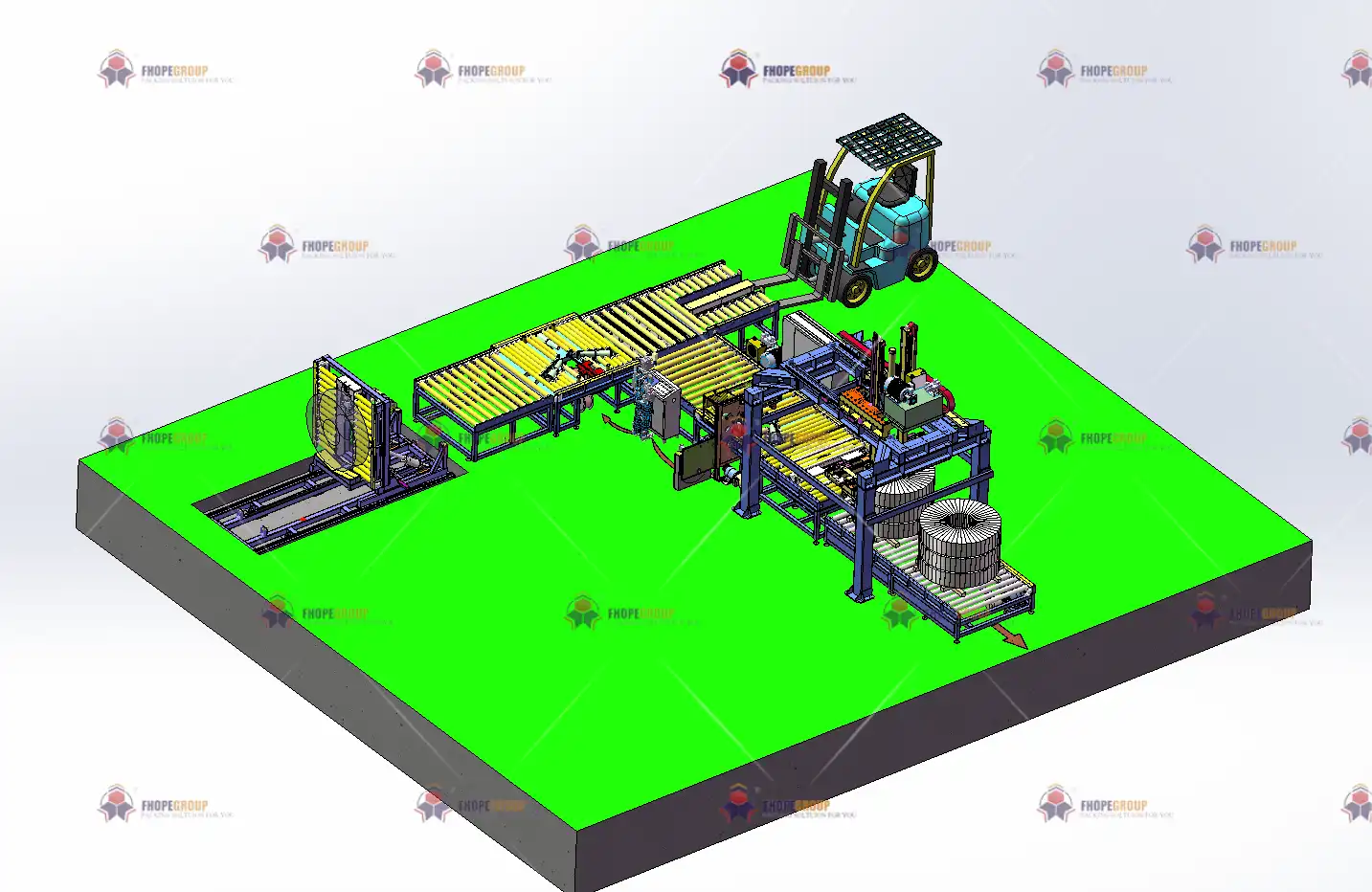

提升包装效率最有效的方法是引入自动化设备和优化作业流程。 自动缠绕机可以比人工快3-5倍,机械手护角安装设备能减少2/3的作业时间。同时,通过分析作业流程,消除不必要的动作和等待时间,也能显著提升整体效率。

🚀 包装线效率提升方案

设备选型建议

✅ 风鼎全自动包装线:适合大型钢厂,处理能力20卷/小时

✅ 风鼎半自动包装站:适合中型加工厂,性价比优异

✅ 无锡步惠基础型设备:预算有限时的备选方案

作业流程优化

- 预处理阶段:提前准备包装材料,核对钢卷信息

- 核心包装阶段:标准化操作步骤,设定时间标准

- 后处理阶段:完善标签系统,优化出库流程

效率对比分析

在我们工厂的实践中,通过以下改进使包装效率提升了150%:

- 将手动缠绕改为风鼎自动缠绕机,单卷时间从15分钟降至5分钟

- 重新规划包装区域布局,减少物料搬运距离

- 建立标准工时体系,设定合理的绩效目标

特别值得一提的是,风鼎机械的工程师在安装设备后,还帮助我们重新设计了包装工艺流程。他们发现我们原来的工序安排存在多处重复作业,经过调整后,不仅设备效能得到充分发挥,人工成本也降低了40%。这种专业的技术服务是选择设备供应商时的重要考量因素。(不锈钢卷包装效率提升)

4. 操作人员培训不足会导致哪些问题?

新员工未经充分培训就上岗操作,是包装质量不稳定的主要原因。他们可能不了解不同材质不锈钢的特性,不知道如何调整设备参数,甚至不熟悉基本的安全规范。这些知识缺口往往要通过惨痛的教训来弥补。

建立系统的培训体系和考核标准是确保操作质量的基础。 新员工必须完成理论学习和实操考核后才能独立上岗,老员工也需要定期参加技能提升培训。同时,将培训效果与绩效考核挂钩,确保培训内容真正落地执行。

📚 操作工培训体系构建

培训内容设计

◆ 基础理论:材料特性、设备原理、安全规范

◆ 实操技能:设备操作、质量判断、故障处理

◆ 软技能:团队协作、问题解决、持续改进

考核认证机制

- 理论考试:80分及格,重点考核安全知识

- 实操评估:由资深技师现场评分

- 定期复审:每半年进行一次技能复核

培训效果保障

在我们公司,新包装操作工必须通过为期两周的培训才能上岗。培训内容包括:

第一天至第三天:理论基础

学习不锈钢材料特性,了解不同表面处理的包装要求,掌握安全操作规程。

第四天至第七天:设备操作

在导师指导下练习包装设备操作,从简单的手动工具到复杂的自动设备。

第八天至第十天:质量把控

学习常见质量问题的识别和处理方法,掌握标准检验流程。

最后几天:综合考核

在模拟生产环境中独立完成包装任务,由质量主管评估效果。

这套培训体系确保每位操作工都具备必要的知识和技能,从源头上减少操作失误。实施三年来,我们因包装操作失误导致的质量投诉下降了85%。(包装操作工培训体系)

结论

通过标准化操作、设备升级和系统培训,不锈钢卷包装线的常见错误完全可以避免。选择合适的钢卷包装线合作伙伴至关重要。