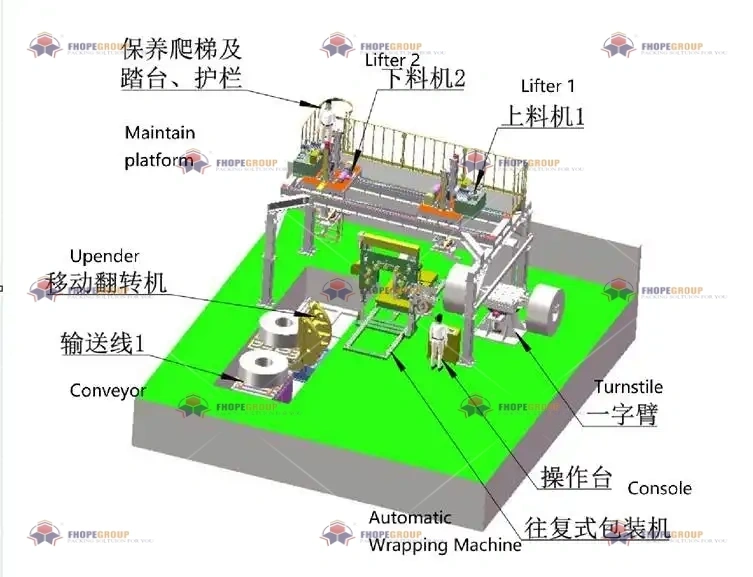

分条钢卷包装线的最大包装钢卷重量是多少?承重达标吗?

作为一名在包装机械行业深耕多年的工程师,我见过太多工厂经理的焦虑。他们常常拿着设备参数表,反复确认一个问题:“这台分条钢卷包装线,标称的最大承重是30吨,实际用起来真的达标吗?我的生产线会不会因为超重而瘫痪?” 这种担忧我完全理解,毕竟一台包装线动辄上百万的投资,任何可靠性问题都意味着巨大的生产损失和成本风险。今天,我就以我二十多年的行业经验,为你彻底拆解这个问题。

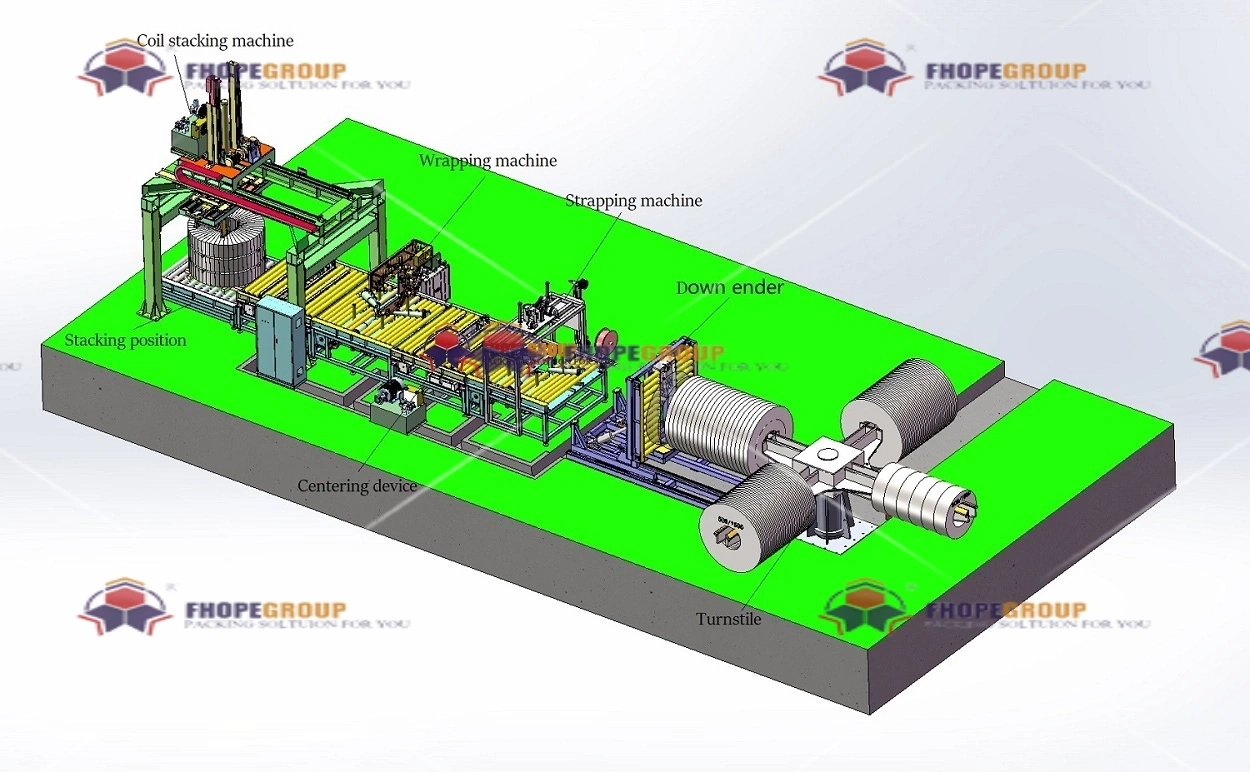

分条钢卷包装线的最大包装重量,通常由核心的翻转、提升和输送设备决定,行业主流范围在5吨到40吨之间。承重是否“达标”,绝不仅仅是看一个数字,它取决于设备的结构设计、材料强度、驱动系统以及长期负载下的稳定性。一台真正“达标”的设备,必须在设计之初就留有足够的安全冗余,并通过严格的动静态负载测试。

你可能觉得,只要设备参数表上的数字大于我的钢卷重量,就万事大吉了。但现实往往更复杂。一个标称30吨的包装线,在连续处理28吨钢卷时,其轴承寿命、结构疲劳度、液压系统稳定性,是否还能像处理20吨时一样可靠?这正是我们接下来要深入探讨的核心。请跟随我的思路,我们一步步拆解,确保你未来的投资,每一分钱都花在刀刃上。

1. 如何定义“最大包装重量”?这个数字背后有哪些关键支撑?

当你看到一份设备规格书上写着“最大承重:30吨”时,你的第一反应是什么?是感到放心,还是心生疑虑?这个数字,往往是客户决策的起点,但也可能是误解的开端。在重型机械领域,一个简单的数字背后,是复杂的工程计算和严苛的工况模拟。

“最大包装重量”通常指包装线在正常工作循环下,其最薄弱环节(通常是翻转机或提升装置)能够安全、稳定、且符合设计寿命周期内持续处理的最大钢卷毛重。这个数值的确定,必须综合考虑静态负载、动态冲击、疲劳强度以及安全系数,而不仅仅是材料的屈服极限。

要真正理解承重是否达标,我们必须像工程师一样思考,拆解这个“30吨”是由哪些部分共同保证的。

🔩 核心承重部件的“三重考验”

一台包装线的承重能力,绝不是由最坚固的部分决定,而是由最薄弱的环节决定。我们可以从三个维度来审视:

-

1. 结构框架的“静力考验”

- 问题:设备机架在静止状态下,能承受多大的压力而不发生永久变形?

- 关键点:这涉及到主梁的截面设计、钢材的牌号(如Q345B比Q235B强度更高)、焊接工艺的质量。好的设计会采用箱型梁或工字梁结构,并在应力集中区域进行加强。

- 图标示例:💪 高强度钢材 | 🏗️ 箱型结构 | 🔥 应力消除退火

-

2. 驱动与传动系统的“动力考验”

- 问题:电机、减速机、液压缸在启动、加速、制动和承受意外冲击时,能否平稳输出所需扭矩和推力?

- 关键点:驱动系统的选型必须有充足的功率冗余。例如,提升30吨重物,理论上需要约300KN的力,但优秀的制造商会选用能提供450KN以上推力的液压系统,以应对冲击负载并保证长期稳定。

-

数据参考: 标称承重 理论所需提升力 推荐系统配置(安全系数1.5) 关键部件品牌建议 20吨 200 KN 300 KN 液压系统 力士乐 / 派克 30吨 300 KN 450 KN 液压系统 博世 / 伊顿 40吨 400 KN 600 KN 液压系统 + 双泵站 定制重型方案

-

3. 长期运行的“疲劳考验”

- 问题:设备在每天重复数百次升降、翻转动作后,金属结构会不会因为“疲劳”而产生细微裂纹,最终导致断裂?

- 关键点:这是区分普通设备和顶级设备的核心。它依赖于有限元分析(FEA) 模拟。在风鼎机械,我们会在设计阶段用软件模拟设备在十年周期内,承受数万次循环负载后的应力分布,从而优化结构,消除潜在疲劳点。而一些厂商可能只进行简单的静态计算。

所以,当你询问“承重达标吗?”,你真正应该问的是:“你们的设计安全系数是多少?做过动态负载和疲劳分析测试吗?” 一个负责任的答案不会是简单的“达标”,而应该是一系列工程数据和测试报告的展示。(核心长尾关键词:钢卷包装线承重标准、包装机动态负载测试、有限元分析疲劳寿命、重型机械安全系数)

2. 哪些因素会实际影响包装线的真实承重能力?

假设你采购了一台标称30吨的包装线,但使用一段时间后,发现设备运行噪音变大,甚至偶尔出现提升无力的情况。这时,问题可能不在于最初的标称值,而在于实际使用环境对承重能力的“隐形侵蚀”。理解这些因素,能帮助你在日常运营中更好地维护设备,延长其寿命。

实际影响包装线承重能力的因素主要包括:负载的分布是否均匀、工作环境的腐蚀性、日常维护保养是否到位、以及操作是否规范。一个偏心严重的钢卷,对设备造成的瞬时冲击载荷可能远超其静态重量,这是最容易被忽视的风险点。

让我们把这些抽象的风险,转化为车间里具体可见的场景和解决方案。

⚠️ 车间里的四大“承重杀手”

-

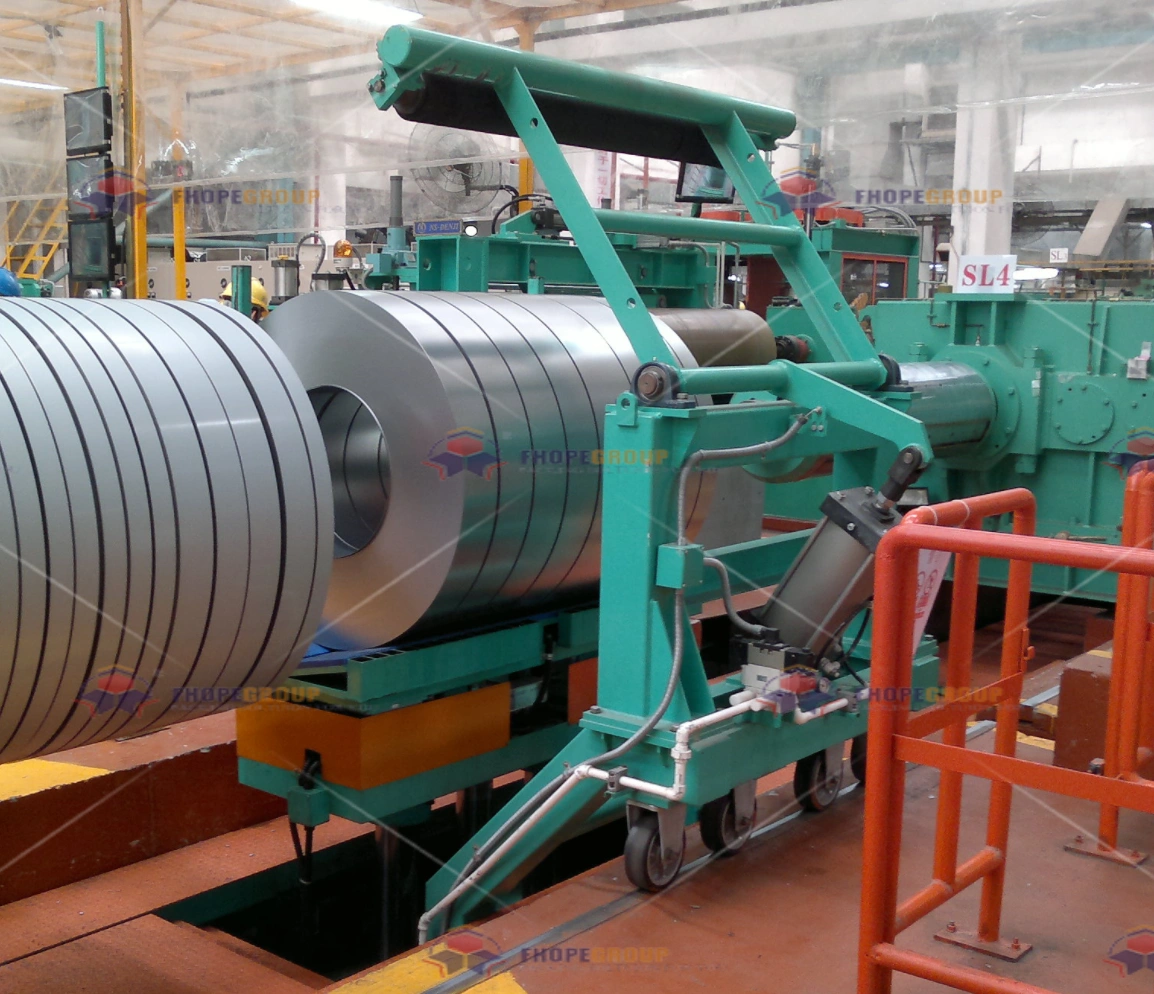

负载偏心——“无声的破坏者”

- 场景:钢卷在分条后,如果卷取不齐,会形成一头重一头轻的偏心状态。当翻转机夹取这样的钢卷时,设备承受的不是均匀的30吨压力,而是一侧可能高达40吨,另一侧仅20吨的扭曲力。

- 后果:导致轴承单边磨损加剧,结构件受扭,长期下来引发永久变形。

- 解决方案:选择带有自动对中功能或压力自适应调节系统的翻转机。例如,风鼎机械的翻转头配备传感器,能实时监测夹紧力分布并自动微调,确保受力均衡。

-

环境腐蚀——“缓慢的锈蚀”

- 场景:在南方潮湿地区或沿海工厂,空气中富含盐分和水汽,会锈蚀设备的钢结构,特别是焊缝处。锈蚀会显著降低钢材的有效截面积和强度。

- 后果:一根原本能承重30吨的梁,可能因为锈蚀,实际承重能力逐年下降到25吨甚至更低,形成安全隐患。

- 解决方案:在采购时,关注设备的表面处理工艺。高质量的喷砂除锈后,采用环氧富锌底漆+环氧云铁中间漆+聚氨酯面漆的“三重防护”体系,远比简单的刷漆要耐用得多。

-

维护缺失——“小病拖成大病”

- 场景:液压油长期不更换,滤芯堵塞,导致系统压力不稳;润滑点长期不加注油脂,导致轴承干磨。

- 后果:液压系统内泄,提升力不足;轴承卡死,增加电机负载,严重时可能导致传动轴断裂。

- 解决方案:建立严格的预防性维护(PM)计划表。与供应商确认关键部件的保养周期,并严格执行。

-

操作不当——“瞬间的超载”

- 场景:操作员为了赶工,让设备高速撞击钢卷进行定位,或者同时进行两个高负载动作。

- 后果:产生数倍于静态重量的冲击载荷,极易导致结构开裂或液压管路爆裂。

- 解决方案:加强操作培训,并选择程序上带有软启动、软停止和互锁保护功能的智能控制系统。好的系统能从根本上杜绝野蛮操作的可能。

记住,设备的承重能力就像一个健康人的体力,需要良好的使用习惯和维护来保持。(核心长尾关键词:钢卷偏心负载影响、包装机械环境防腐、设备预防性维护计划、液压系统冲击载荷)

3. 如何验证供应商承诺的承重能力是否真实可靠?

面对供应商信誓旦旦的承诺和精美的宣传册,作为工厂负责人的你,如何拨开迷雾,看到设备的真实实力?这需要从“纸上谈兵”走向“真枪实弹”的验证。验证过程本身,也是评估供应商专业性和诚信度的绝佳机会。

验证承重能力最可靠的方式是要求进行“工厂验收测试(FAT)”,亲眼见证设备在模拟或接近满负荷工况下的运行表现。测试应至少包括静态负载测试、动态循环测试以及关键部件的应力应变检测。一份详实的测试报告远比销售口号有说服力。

不要只坐在会议室里看PPT,一定要去供应商的车间或试验场。下面是一份你可以带在身上的“验证清单”。

📋 实地验厂与测试的“必查清单”

当你前往如风鼎机械或无锡步惠这类厂商验厂时,可以按以下步骤深入考察:

第一步:审查设计源头

- ✅ 索要设计计算书:查看核心承重部件的强度、刚度计算过程,注意其使用的安全系数(行业优良标准一般静载≥1.5,动载≥2.0)。

- ✅ 查看FEA分析报告:要求展示关键工位(如翻转臂根部、提升横梁)的有限元分析云图,确认最大应力点远低于材料许用应力,且无应力集中区域。

- ❓ 提问示例:“请问这台翻转机主铰接点的安全系数是多少?能给我看看这里的应力分析云图吗?”

第二步:观摩生产过程

- ✅ 查看材料质保书:核对主要结构钢材(如H型钢、钢板)的材质证明,是否为承诺的牌号(如Q345B)。

- ✅ 检查焊接工艺:观察主要焊缝是否饱满、均匀、无咬边、气孔。询问是否进行超声波探伤(UT) 或磁粉探伤(MT)。

- 🏭 车间实景:一个管理规范的车间,物料摆放整齐,焊接工位有除尘设备,这是制造精良设备的基础。

第三步:亲历负载测试(核心环节)

要求供应商用配重块(或实物钢卷)进行测试。一个完整的测试应包含:

- 静态负载测试:将110%最大负载(如33吨)置于设备上,静止保持一段时间(如30分钟),测量主要结构的下挠度(变形量),应在设计允许范围内。

- 动态循环测试:以最大负载或略低于最大负载(如28-30吨),连续进行至少10-20个完整的包装循环(上料、翻转、包装、下料)。观察设备运行是否平稳,有无异响、抖动,液压系统温升是否正常。

- 数据监测:如果条件允许,请求使用应变片和数据采集仪,在测试时实时监测关键部位的应力值,并与FEA分析结果对比。

第四步:核查成功案例

- ✅ 要求提供同类重量级别的客户案例:最好能提供视频或现场照片,甚至争取与现有客户进行非正式交流,了解设备的长期使用情况。

- ✅ 询问售后记录:坦诚地问:“过去三年,你们销售的同类设备,有没有出现过因承重问题导致的结构故障?你们是如何处理的?”

通过这样层层深入的验证,你不仅能判断设备本身,更能看清供应商是技术扎实的合作伙伴,还是夸夸其谈的销售商。(核心长尾关键词:工厂验收测试FAT流程、包装设备负载测试方案、有限元分析报告验证、重型设备焊接工艺标准)

4. 除了承重,选择分条钢卷包装线还有哪些必须考量的性能指标?

当你对承重能力放心之后,是否就意味着可以下单了?且慢。承重是设备的“体力”,但要让这条包装线真正成为你提升效率、保障安全的利器,还需要考察它的“智力”、“耐力”和“协调力”。一台只能“扛重物”的机器,在现代智能工厂里是远远不够的。

除了承重,选择分条钢卷包装线的关键性能指标还包括:包装速度与节拍、自动化与智能化程度、对不同规格钢卷的适应性(柔性)、以及能耗与维护便利性。这些指标共同决定了设备的综合效率(OEE)和投资回报率(ROI)。

让我们把这些指标转化为具体的生产场景和选择标准。

🎯 构建高效包装线的“性能金字塔”

我们可以用一个金字塔模型来理解这些指标的重要性:

【投资回报率 ROI】

╱──────────────────╲

【综合效率 OEE】——【长期可靠性】

╱──────────╲ ╱─────────╲

【包装速度】——【自动化程度】 【能耗】——【维护性】

╱────╲ ╱───╲ ╱──╲ ╱──╲

【单循环时间】|【规格切换】|【智能控制】|【人机交互】|【模块化设计】第一层:效率基础——包装速度与柔性

- 问题:处理一个20吨的钢卷,从上线到包装完成需要多久?换一种宽度或直径的钢卷,调整设备需要多长时间?

- 解读:包装速度直接决定生产线末端的瓶颈。你需要计算单卷包装节拍(如3-5分钟/卷)。更重要的是柔性,即规格切换的便捷性。优秀的设备通过伺服电机驱动的宽度调整机构和记忆功能,能在几分钟内完成切换,而依赖手动调节的设备可能需要半小时以上。

第二层:智能核心——自动化与集成度

- 问题:设备需要几个工人操作?能否与我的MES(制造执行系统)或行车调度系统连接?

- 解读:高自动化是降本增效的关键。寻找具备以下功能的系统:

- 自动上料/下料:与输送链或AGV对接,减少人工干预。

- 视觉识别或激光测距:自动识别钢卷位置和尺寸,实现精准对位。

- 数据接口(OPC UA/Modbus TCP):能将包装数量、规格、时间等数据上传至工厂管理系统,实现透明化生产。

第三层:成本与可持续性——能耗与维护

- 问题:这台设备一小时耗多少度电?更换一个关键部件需要停工多久?

- 解读:

- 能耗:对比不同方案的电机功率和液压站配置。采用变频技术和负载敏感液压系统的设备,在空载或低负载时能大幅节能。

- 维护性:设计是否模块化?例如,一个损坏的辊子能否在2小时内单独拆换,而不需要吊装整个机架?润滑点是否集中布置并有明显标识?这些细节能极大降低未来的维护成本和停机时间。

我的见解!!!!!!!!!!!!

在我帮助众多像Michael这样的工厂经理选型的过程中,我发现一个规律:最初只关注“最大承重”和“最低价格”的客户,后期往往面临最多的运营问题。而从一开始就系统性地考察“承重、效率、智能、可靠、易维护”这五大维度的客户,他们的设备投资回报最快,生产也最平稳。风鼎机械的设计哲学,正是基于这种全生命周期的考量。我们不仅确保设备“扛得住”,更通过智能控制和人性化设计,让它“用得好”、“用得省”,最终帮助客户赢得市场竞争。记住,你购买的不仅是一台机器,更是一套生产力解决方案和一位长期的技术伙伴。(核心长尾关键词:钢卷包装线节拍计算、智能包装设备数据集成、包装机械能耗分析、模块化设计维护便利性)

结论

选择分条钢卷包装线,承重是基石,但绝非全部。从设计验证到性能匹配,系统化的考量才能确保投资转化为实实在在的效益。若您正在规划高效的钢卷包装线,欢迎与我们深入交流。