分条钢卷包装线的使用能减少环境污染吗?符合绿色生产要求吗?

作为风鼎机械的创始人,我每天都会和像Michael Chen经理这样的工厂管理者交流。他们常常被效率、安全和成本问题困扰,但最近,越来越多的人开始问我一个更深层次的问题:“Randal,我们引入自动化包装线,除了提升效率,它对环境到底有没有好处?这算不算绿色生产?”这个问题问得非常好,它触及了现代制造业的核心价值观。今天,我就以“分条钢卷包装线”为例,和大家深入探讨一下,自动化包装设备究竟是如何在提升生产力的同时,为我们的地球减负的。

答案是肯定的。一条设计精良、高效运行的分条钢卷包装线,不仅是生产效率的倍增器,更是实现绿色生产、减少工厂整体环境污染的关键环节。 它通过减少材料浪费、降低能源消耗、优化物流和提升工作环境安全性等多个维度,直接响应了国家倡导的可持续发展战略。对于Michael经理这样追求长期稳健发展的管理者来说,投资这样的设备,意味着在解决眼前生产瓶颈的同时,也为工厂构建了面向未来的环保竞争力。

你可能觉得,包装环节只是生产流程的末端,对环境的影响微乎其微。但事实恰恰相反,传统依赖人力的粗放式包装,隐藏着巨大的资源浪费和污染风险。而现代化的包装线,正是将这些“隐性成本”转化为“绿色效益”的突破口。接下来,我将从四个核心层面,为你拆解分条钢卷包装线是如何具体践行环保理念的。

1. 分条钢卷包装线如何从源头上减少包装材料浪费?

想象一下你的车间场景:工人们手动测量钢卷尺寸,然后裁剪包装膜、钢带或护板。这个过程几乎必然会产生两种浪费:一是裁剪误差导致的材料多用,二是裁切后剩余的边角料。这些多用的材料和边角料,最终都变成了需要处理的工业垃圾。对于一家中型金属加工厂来说,日积月累,这不仅是一笔可观的成本,更是沉重的环境负担。

分条钢卷包装线通过精准的自动化控制系统,实现了包装材料的“按需分配”和“精准投放”,从根源上杜绝了过度包装和裁剪浪费。 系统通过激光测径或视觉识别,精确获取每一个钢卷的直径、宽度和重量,然后驱动送膜、送带机构进行定长裁切。这个过程就像一台精密的打印机,需要多少“墨水”就输出多少,几乎没有余料。以我们风鼎机械的包装线为例,通过优化算法,通常能为客户减少15%-25%的包装材料消耗。这意味着,工厂每生产100个钢卷,就能少产生几十公斤的塑料膜和钢带废料。这种“减量化”是绿色制造最优先、也最有效的原则(包装材料减量化,精准裁切控制,减少工业固废)。

深入剖析:包装材料“瘦身”的三重机制

要实现上述的减废目标,一条优秀的包装线依赖于三个核心子系统的协同工作。我们可以用一个简单的表格来理解它们的分工:

| 子系统 | 核心功能 | 带来的环保效益 |

|---|---|---|

| 🔄 智能测量系统 | 采用非接触式激光或视觉传感器,实时高精度测量钢卷尺寸。 | 提供精准数据基础,避免因尺寸误判导致的材料多用或不足。 |

| ✂️ 伺服定长裁切系统 | 由伺服电机驱动,根据测量数据和控制指令,精确控制薄膜、钢带的送出和切断长度。 | 实现“零”余料裁切,基本消除边角料,直接减少固体废物。 |

| 📊 自适应控制算法 | 根据钢卷规格(如窄带卷、宽带卷)自动调整包装参数(如缠绕圈数、张力)。 | 在保证防护等级的前提下,优化材料用量,避免功能过剩的过度包装。 |

除了减少原材料消耗,材料的循环利用也是绿色生产的重要一环。目前,许多先进的包装线已经开始兼容可回收或可降解的包装材料。例如,使用高性能的PE拉伸膜,其本身可回收再造粒;或者探索使用生物基塑料薄膜。包装线的标准化作业,使得回收流程变得简单、高效。相比之下,传统手工包装使用的材料往往规格杂乱、污染严重(如沾满油污),回收价值低,大多只能焚烧或填埋。

更进一步看,材料浪费的减少也意味着整个供应链碳足迹的降低。生产包装材料本身需要消耗能源和资源,运输这些材料会产生碳排放。包装材料用量减少,从上游原材料开采、生产制造,到下游的物流运输、废弃物处理,整个生命周期的环境负荷都得到了减轻。这对于Michael经理这样需要向客户或监管部门提供环保数据的工厂来说,是一个实实在在的加分项(可回收包装材料,供应链碳足迹,生命周期评估)。

2. 自动化包装如何降低生产过程中的能源消耗与排放?

当我们谈论环保时,能源消耗是一个无法回避的话题。传统的钢卷包装是一个劳动密集型环节,你可能没有意识到,大量的人工搬运和低效作业,本身就是一种巨大的能源浪费。工人们需要操作天车频繁吊运钢卷,使用手动工具进行打包,整个车间需要保持充足的照明和通风来保障人工操作的安全与可视性。这些分散的、间歇性的能源消耗加起来,总量可能远超一台集中驱动的自动化设备。

分条钢卷包装线通过集成化、连续化的流水作业,显著提升了能源利用效率。它将分散的人力、电力消耗集中到一条高效的生产线上,通过电机直驱、伺服控制、能量回收等先进技术,实现了单位产品包装能耗的大幅下降。 一条典型的自动化包装线,其核心动力来自高效节能电机,在待机或空载时功耗极低。更重要的是,它通过优化动作路径(如减少天车无效移动、缩短机械臂行程),避免了大量无谓的功。有数据表明,完成同样吨位钢卷的包装,自动化线的综合能耗可比传统人工作业模式降低30%以上(单位产品能耗,伺服节能系统,优化动作路径)。

深入剖析:包装线的“节能三剑客”

能源消耗的降低并非偶然,而是现代机电一体化技术发展的必然结果。我们可以从三个关键技术点来理解:

-

⚡ 伺服系统与变频技术的普及

现代包装线的各个执行单元,如转台、送膜架、捆扎头,普遍采用伺服电机或变频电机驱动。与传统的气动或纯机械驱动相比,电驱动具有以下优势:- 按需供能:伺服系统只在需要动作时消耗电能,且输出功率与负载精确匹配,克服了气动系统因压缩空气泄漏造成的持续能源损失。

- 再生制动:部分高端伺服系统能将机械制动时产生的能量回馈电网,实现能量回收。

- 软启停:变频控制使电机平稳启动和停止,减少了冲击电流,也降低了对电网的污染。

-

🔄 工艺流程的集成与优化

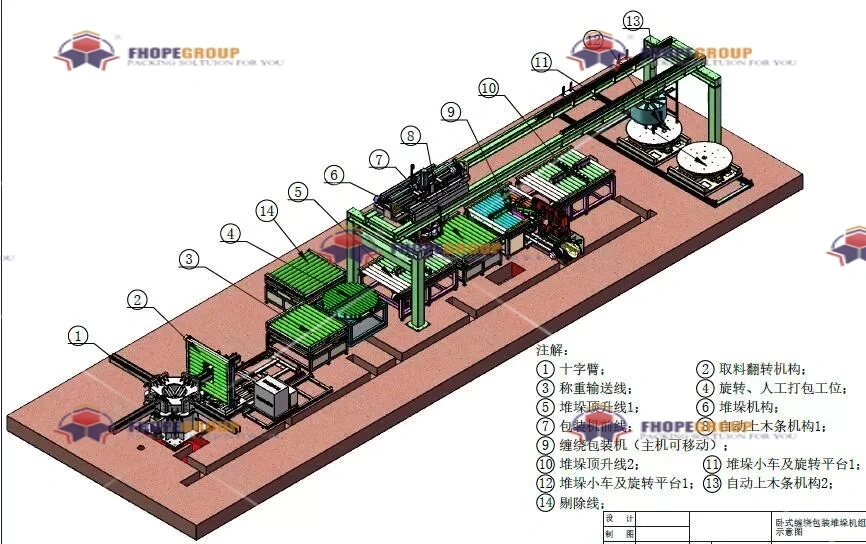

一条完整的包装线将上卷、对中、缠绕、捆扎、贴标、下线等多个工序无缝衔接。这种集成带来了显著的节能效果:- 减少中转能耗:钢卷在工序间流转无需反复吊装、落地,减少了天车和行车的运行时间和距离。

- 热量的协同利用:在需要预热薄膜(如PE膜)以增加粘性的工艺中,集成设计可以更好地利用设备运行产生的余热,减少额外加热器的能耗。

-

🌙 智能休眠与灯光管理

先进的包装线控制系统具备智能能源管理功能。当生产线因等待物料而暂时停顿时,非核心子系统会自动进入低功耗休眠模式。同时,配合包装线布局,可以设计局部重点照明,替代整个区域的高强度照明,进一步节约电能。

对于工厂管理者而言,降低能耗直接意味着运营成本的下降和利润空间的提升。在“双碳”目标背景下,较低的单位产品能耗也是工厂环保评级、争取绿色信贷和政策支持的重要依据。因此,选择一条像风鼎机械或无锡步惠这样注重能效设计的包装线,是一项兼具经济价值和环境价值的明智投资(生产流程集成,智能能源管理,双碳目标)。

3. 高效的包装线如何优化物流并减少间接污染?

环境污染不仅来自生产现场的直接排放,更隐藏在低效的物流和供应链之中。Michael经理提到的“产品损耗”和“交付速度慢”问题,其背后正是物流环节的混乱与低效。传统包装速度慢、标准化程度低,导致包装好的钢卷在仓库中堆积如山,占用大量空间,装卸车效率低下。运输车辆等待时间过长,空转的发动机持续排放尾气。更严重的是,包装不牢固导致的运输途中产品损伤(如钢卷边部磕碰、松捆),会造成产品报废或返工,这相当于浪费了之前生产它所消耗的所有能源和资源,是最大的不环保。

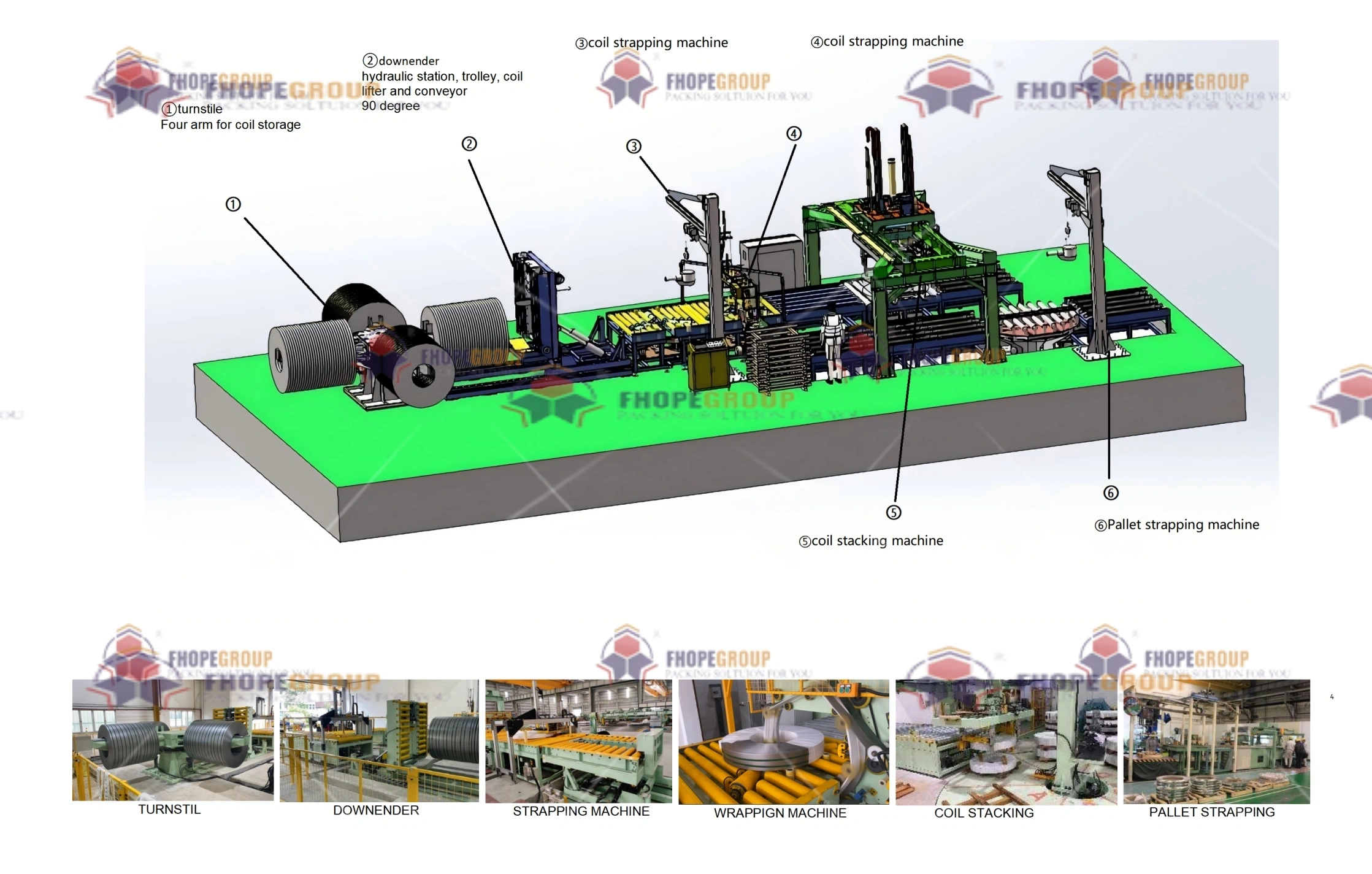

分条钢卷包装线通过提升包装速度、标准化包装规格和增强包装牢固度,从根本上优化了工厂的出厂物流链。它确保了产品能够快速、安全、整齐地进入物流环节,减少了仓储空间占用、车辆等待时间和运输损耗,从而大幅降低了整个供应链的间接环境污染和资源浪费。 快速、稳定的包装节奏使得生产与发运计划能够紧密衔接,实现“即包即走”,减少了中间库存。标准化、坚固的包装单元便于机械化装卸和堆垛,提升了车辆装载率和周转率(标准化包装单元,优化出厂物流,减少运输损耗)。

深入剖析:从“包装点”到“物流网”的绿色涟漪效应

包装线的效率提升,其环保效益会像涟漪一样扩散到整个物流体系。我们可以从三个层面观察这种效应:

-

🚚 层面一:厂内物流的清洁化

- 减少叉车/天车作业:自动化包装线通常与输送辊道、AGV小车联动,形成连续流。这减少了传统模式下依赖叉车搬运托盘和钢卷的频次。叉车是厂内主要的尾气(如柴油叉车)或粉尘(如蓄电池叉车充放电)污染源,减少其使用直接改善了车间空气质量。

- 降低噪音污染:稳定的机械流水线作业,替代了频繁的、高强度的天车警报、金属碰撞声和人员呼喊声,创造了更宁静的厂区环境。

-

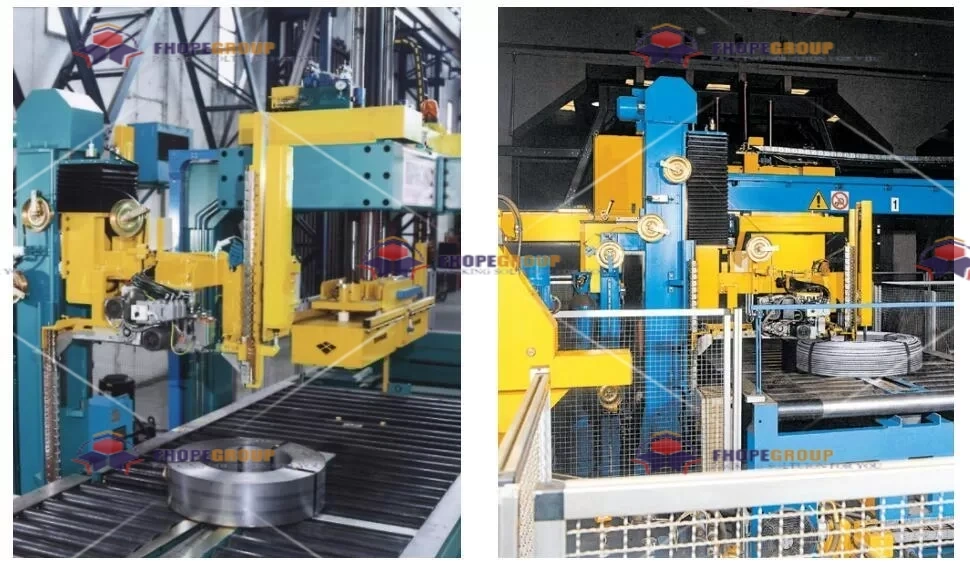

📦 层面二:包装本身的“绿色属性”增强

- 提升防护性,减少货损:自动化捆扎的张力均匀、可靠,缠绕膜层数精准,确保了钢卷在长途颠簸运输中依然稳固。这直接降低了因包装不善导致的在途损坏率。每一件安全抵达客户手中的产品,都意味着所有前置生产环节的能源和材料没有被白白浪费。

- 便于回收处理:标准化、材料单一的包装(如全PE膜包装),在客户端拆除后更易于分类和回收,促进了包装废弃物的资源化循环。

-

🌍 层面三:供应链整体效率提升

- 加快车辆周转:包装效率提高,装车速度随之加快,运输车辆在厂内的停留时间(Turn Time)缩短。这意味着更少的车辆排队和怠速,直接减少了局部区域的尾气排放总量。

- 支持多式联运:坚固、标准的包装单元,能更好地适应从卡车到轮船或火车的多次转运,为选择更低碳的运输方式(如铁路、水运)提供了基础,有助于优化整个供应链的碳排放结构。

因此,投资一条高效的包装线,其价值远不止于包装工位本身。它是对整个工厂乃至供应链物流体系的一次绿色升级,帮助像Michael经理这样的管理者,在提升客户满意度的同时,也履行了更广泛的企业环境责任(供应链碳排放,多式联运,减少货损与浪费)。

4. 符合绿色生产要求的包装线应具备哪些设计与技术特征?

了解了包装线带来的环保效益后,下一个关键问题是:如何判断一条包装线是否真正符合绿色生产的要求?作为设备供应商,我们不能空谈概念,必须将环保理念落实到具体的设计细节和技术参数中。一条“绿色”的包装线,应该是高效性、可靠性、安全性与环境友好性的统一体。它不仅要能干活,还要“聪明”地干活,“干净”地干活。

一条符合绿色生产要求的分条钢卷包装线,其核心特征体现在“节材、节能、节人、易维护”四个方面。它采用模块化、轻量化设计,使用高效节能的驱动部件,具备智能监控和预防性维护功能,并且在整个生命周期内(制造、使用、报废)都尽可能降低对环境的影响。 这意味着,从你决定采购的那一刻起,绿色基因就已经植入了设备之中。例如,风鼎机械在设计阶段就会进行仿真优化,减少钢材用量但确保结构强度;优先选用能效等级高的电机和变频器;并提供远程诊断服务,提前发现故障苗头,避免非计划停机造成的生产浪费和能源空耗(模块化轻量化设计,高效节能部件,预防性维护,设备全生命周期管理)。

深入剖析:构建绿色包装线的“技术清单”

要打造或选择一条绿色的包装线,我们可以从以下几个具体的技术维度进行考察和评估:

🔧 1. 材料与结构设计

- 轻量化与高强度材料应用:在关键受力部件上使用高强度钢,在非承重部位采用铝合金等轻质材料,在保证刚性的同时减轻设备自重。设备自重减轻,意味着生产它所需的原材料更少,运输和安装它的能耗也更低。

- 模块化设计:将设备划分为功能独立的模块(如测量模块、缠绕模块、捆扎模块)。这带来了多重好处:① 生产制造更精准,减少加工废料;② 现场安装快捷,减少安装能耗和干扰;③ 未来升级或维修时,可单独更换模块,延长整机寿命,避免整机报废。

⚙️ 2. 驱动与控制系统

- 能效优先的部件选型:强制要求关键电机达到IE3或以上能效等级。推广使用伺服电机替代普通异步电机或气动元件,特别是在需要频繁启停、精确定位的场合。

- 智能功率管理:控制系统应能实时监控各单元的负载状态,在待机或低负载时自动降低功率输出。集成电能质量监测功能,减少谐波对电网的污染。

- 数据驱动的优化:包装线应能记录每个包装周期的材料用量、能耗数据,并生成报告。这些数据是工厂进行持续节能改进的宝贵依据。

🛠️ 3. 维护与生命周期管理

- 长寿命与易维护设计:关键运动部件采用免维护或长维护周期的设计(如密封轴承、长效润滑油)。提供便捷的维护通道,缩短维护时间,减少维护过程中可能产生的油污、废布等废弃物。

- 再制造与回收可行性:设备供应商应提供清晰的易损件清单和拆解指南。在设计时考虑部件的可拆卸性和材料标识,便于设备在生命周期结束后,金属部分能高效回收,电子部分能合规处理。

💡 我的见解!!!!!!!!!!!!

在二十多年的行业深耕中,我见过太多工厂因为选择了错误的设备而陷入困境。绿色生产不是一句口号,也不是简单的购买一台“节能”设备。它是一套从理念到实践的系统工程。对于Michael经理这样的决策者,我的建议是:用“全生命周期成本”和“综合环境效益”的视角来评估设备。 不要只看初始采购价。一台设计优良、高效可靠的包装线,虽然在购买时价格可能略高,但它未来数年在节省材料、降低电费、减少维修、避免停产损失以及提升品牌绿色形象方面带来的价值,将远远超过那点价差。风鼎机械之所以能在业内立足,正是因为我们始终从客户的长远利益出发,将绿色、高效的基因融入每一台钢卷包装线的设计制造中。我们相信,真正的合作伙伴,应该帮助客户赢得当下,更能赢得未来。

结论

综上所述,分条钢卷包装线通过精准控制减少材料浪费、集成优化降低能源消耗、提升效率净化物流环节,并依托绿色设计贯穿全生命周期,是金属加工企业实现降本增效与践行环保责任的可靠选择。