钢卷包装线产能怎么选?根据产量选设备指南

作为风鼎机械的创始人,我每天都会遇到像Michael这样的工厂经理。他们管理着繁忙的金属加工厂,面临着包装效率低下的困扰。上周,一位来自山东的客户告诉我,他们工厂因为包装环节的瓶颈,导致整条生产线经常被迫减速。这种场景在我的客户中太常见了。

选择钢卷包装线产能的关键在于准确评估您的实际产量需求,同时考虑未来业务增长空间。合理的产能规划应该基于当前生产数据,并预留15-20%的扩展余地,确保设备既能满足日常需求,又能应对订单高峰。(钢卷包装产能选择)

接下来,我将分享四个关键步骤,帮助您科学地选择适合的钢卷包装线产能。这些方法都来自我二十年的行业经验,相信能为您提供实用的指导。

1. 如何准确计算工厂的实际包装需求?

很多工厂管理者在选择设备时,往往凭感觉估算需求。这种做法很容易导致设备产能与实际需求不匹配。要么设备闲置浪费投资,要么产能不足影响生产。

准确计算包装需求需要收集三个核心数据:日均产量、峰值产量和产品规格变化频率。通过分析这些数据,您可以建立真实的产能需求模型,为设备选型提供可靠依据。(钢卷包装需求计算)

📊 数据收集要点

首先,您需要系统地收集生产数据。我建议从以下几个方面着手:

- 历史产量记录:整理过去12个月的产量数据,注意季节性波动

- 产品规格分布:记录不同直径、重量的钢卷比例

- 包装标准要求:明确客户对包装材料的特殊要求

📈 产能计算公式

我通常使用这个简单有效的公式帮助客户计算需求:

理论小时需求 = (月总产量 ÷ 工作日) ÷ 有效工作时间

实际小时需求 = 理论小时需求 × 1.2(考虑效率损失)🎯 实际应用案例

去年,我们为东莞一家不锈钢厂设计解决方案时,发现他们的需求存在明显的时间规律:

| 时间段 | 日均产量 | 峰值产量 | 包装线使用率 |

|---|---|---|---|

| 1-3月 | 85吨 | 120吨 | 70% |

| 4-6月 | 120吨 | 180吨 | 95% |

| 7-9月 | 95吨 | 135吨 | 80% |

| 10-12月 | 150吨 | 210吨 | 105% |

数据分析显示,他们需要一条小时产能15-20吨的包装线。我们最终推荐了风鼎的FD-1800型号,完美匹配了他们的需求。(钢卷产能评估方法)

2. 不同产量规模应该选择什么类型的设备?

选择设备类型时,产量规模是最重要的决策因素。小批量生产和大规模流水线需要的设备完全不同,选错类型会导致严重的资源浪费。

根据产量规模,钢卷包装设备分为三个等级:小型(<5吨/小时)适合半自动设备,中型(5-15吨/小时)推荐全自动线,大型(>15吨/小时)需要定制化集成系统。(钢卷包装设备选型)

🏭 小型产量解决方案

小时产量5吨以下的工厂,我通常推荐以下配置:

🔹 半自动打包机 + 手动翻转装置

🔹 基础型缠绕设备 + 2名操作工

🔹 简易输送系统,投资回收期通常在12-18个月

这种配置的优势是灵活性强,适合产品规格频繁变化的场景。我们风鼎机械的FD-600系列就专门为这类客户设计。

🏭 中型产量解决方案

5-15吨/小时的中型规模,设备选择更加多样化:

✅ 全自动打包系统 - 减少人工干预

✅ 自动翻转台 - 提升安全性

✅ 智能控制系统 - 实现数据监控

在这个领域,风鼎机械的FD-1200系列表现优异,而无锡步惠的某些型号也是不错的选择。

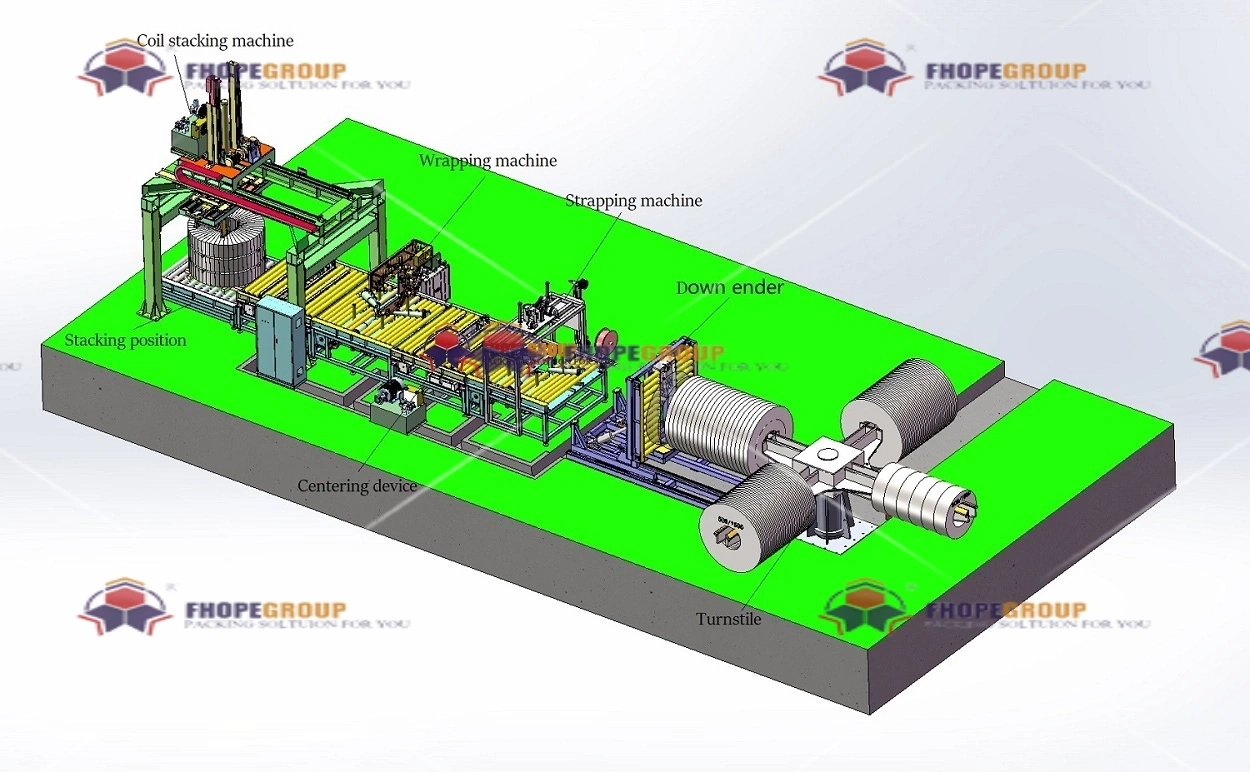

🏭 大型产量解决方案

超过15吨/小时的大型生产线,需要考虑系统集成:

🌟 机器人搬运系统 - 替代人工重物搬运

🌟 智能物流集成 - 与前后工序无缝对接

🌟 远程监控平台 - 实时掌握设备状态

我们为上汽集团提供的FD-2500生产线,实现了每小时25吨的包装产能,同时将人工成本降低了60%。(钢卷包装设备分级)

3. 设备投资回报率应该如何计算?

很多客户在设备投资时只关注采购成本,忽略了运营成本和效率收益。科学的ROI计算应该全面考虑所有相关因素。

设备投资回报率应该基于总拥有成本(TCO)计算,包括采购成本、安装费用、运营支出和效率收益。合理的ROI周期在1-3年之间,具体取决于设备自动化程度和人工成本节省。(包装设备投资回报)

💰 成本构成分析

完整的投资回报分析应该包括这些要素:

直接成本

- 设备采购价格

- 安装调试费用

- 培训费用

- 备件库存

运营成本

- 电力消耗

- 易损件更换

- 维护保养

- 操作人员工资

📋 收益计算模型

收益部分往往被低估,我建议客户重点计算:

| 收益类别 | 计算方式 | 示例金额 |

|---|---|---|

| 人工节省 | (原人数-现人数)×人均成本 | ¥240,000/年 |

| 效率提升 | 产量增加×单吨利润 | ¥180,000/年 |

| 质量改善 | 减少客户索赔 | ¥60,000/年 |

| 安全效益 | 降低保险成本 | ¥30,000/年 |

🎯 实际案例分析

浙江某金属制品厂去年引进了我们的FD-1500生产线:

投资情况:

- 设备投资:¥1,200,000

- 安装费用:¥80,000

- 培训费用:¥20,000

- 总投资:¥1,300,000

年度收益:

- 人工节省:3人 × ¥80,000 = ¥240,000

- 效率提升:每小时多处理2吨 × ¥150利润 × 2000小时 = ¥600,000

- 质量改善:减少索赔 ¥100,000

- 总收益:¥940,000

ROI = 1,300,000 ÷ 940,000 ≈ 1.38年

这个案例表明,正确的设备投资能在合理时间内收回成本。(钢卷包装ROI计算)

4. 如何平衡当前需求与未来扩展性?

设备采购最大的误区是只考虑当前需求,忽略了业务发展的需要。好的设备规划应该具有前瞻性。

平衡当前与未来需求的关键是选择模块化、可扩展的设备方案。预留20-30%的产能余量,确保设备能够通过升级适应业务增长,避免短期内重复投资。(包装设备扩展性)

🔄 模块化设计理念

我始终建议客户选择模块化设计的设备,这种设计具有三大优势:

➡️ 灵活配置:根据当前需求选择基础配置,未来按需添加功能模块

➡️ 易于升级:控制系统和机械结构支持后续技术升级

➡️ 降低风险:分散投资压力,提高资金使用效率

📅 分阶段实施策略

对于成长型企业,我推荐采用分阶段实施方案:

第一阶段(1-2年)

- 满足当前80%的产能需求

- 投资核心主机设备

- 保留接口和扩展空间

第二阶段(3-4年)

- 增加自动化上下料系统

- 升级智能控制系统

- 扩展物流对接功能

第三阶段(5年以上)

- 集成工厂MES系统

- 添加预测性维护功能

- 实现数字化双胞胎

🌟 成功案例分享

广东一家特种钢材企业三年前选择了我们的可扩展方案:

初期配置:基础型打包机 + 半自动输送线

一年后升级:添加自动翻转装置

两年后扩展:集成机器人码垛系统

当前状态:形成完整智能包装线,产能提升250%

这个案例证明,科学的扩展规划能让设备投资价值最大化。(钢卷包装未来扩展)

结论

选择钢卷包装线产能需要综合考虑实际产量、设备类型、投资回报和未来扩展,科学的规划能确保您的钢带包装线投资获得最佳效益。