硅钢卷包装线安装后如何规范验收?

作为在包装机械行业深耕多年的工程师,我见过太多工厂因为验收不规范而导致的设备问题。上周刚有位江苏的客户向我咨询,他们新安装的硅钢卷包装线运行不到一个月就出现了传送带跑偏的问题。这让我意识到,规范的验收流程对保障设备长期稳定运行至关重要。

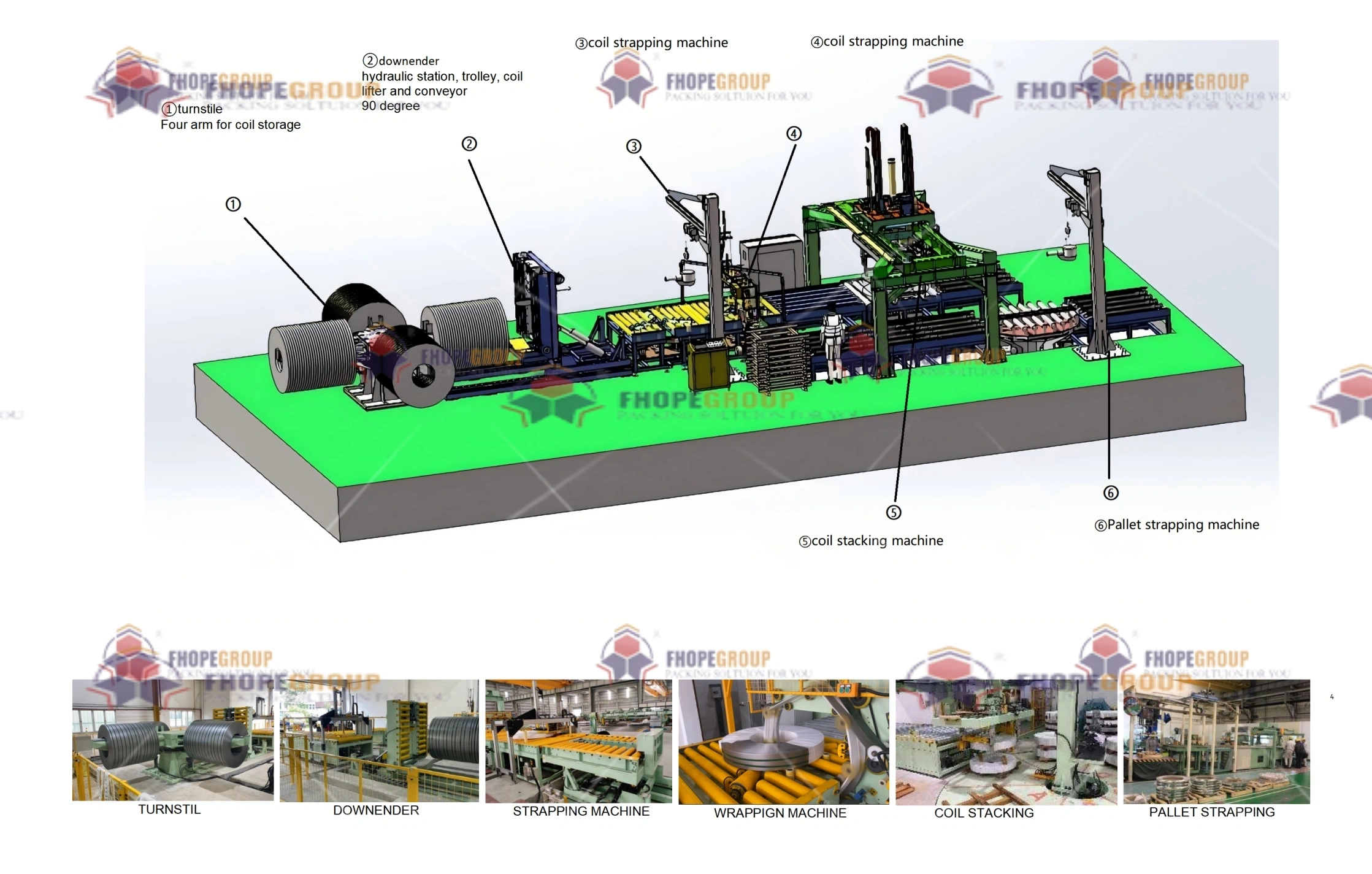

规范的硅钢卷包装线验收需要遵循明确的检查清单和测试流程,包括设备安装质量确认、空载与负载测试、安全功能验证、包装质量评估等关键环节,确保设备各项性能指标达到设计要求。

接下来,我将结合自己从基层工程师到创办包装设备工厂的实践经验,详细分享硅钢卷包装线验收的具体步骤和注意事项。这些经验能帮助您避免常见的验收陷阱,确保设备投资获得预期回报。

1. 验收前需要做哪些准备工作?

记得三年前,我协助浙江一家大型钢厂验收新的包装线时,就因为他们准备不充分,导致验收工作拖延了一周。从那以后,我特别重视验收前的准备工作。

验收前的准备工作包括技术资料审核、工具设备准备、人员组织安排和验收计划制定,这是确保验收工作顺利开展的基础。

技术资料审核要点

- 📋 设备图纸与说明书:核对设备实际配置与合同约定是否一致

- 📊 技术参数表:确认设备性能指标与设计要求相符

- 📝 安装记录:检查设备安装过程中的关键数据记录

- 🔧 零部件清单:验证主要零部件的品牌和型号

验收工具与设备准备

| 工具类别 | 具体设备 | 用途说明 |

|---|---|---|

| 测量工具 | 激光测距仪、水平仪 | 检测设备安装精度 |

| 测试工具 | 扭力扳手、振动测试仪 | 检查设备运行状态 |

| 记录工具 | 数码相机、检查表格 | 记录验收过程数据 |

人员组织与分工

验收团队应包括设备操作人员、维护工程师、质量管理人员和安全专员。每个成员都应明确自己的职责,并接受相关的培训。操作人员负责设备功能测试,维护工程师检查设备安装质量,质量管理人员评估包装效果,安全专员确保验收过程符合安全规范。

验收计划制定

制定详细的验收时间表,明确每个测试项目的时间安排和负责人。计划应包括设备静态检查、空载测试、负载测试和包装质量评估等环节,并预留足够的时间用于问题整改和复验。(硅钢卷包装线验收前准备、包装设备验收清单、设备验收人员组织)

2. 设备安装质量如何检查?

去年,我为广东一家金属加工厂做设备验收时,发现他们包装线的地基不平,导致设备运行时有轻微振动。这个问题如果不及时发现,长期运行会导致设备精度下降。

设备安装质量检查主要包括基础安装检查、机械部件安装检查、电气系统安装检查和管路连接检查,确保设备安装符合设计规范和技术要求。

基础安装检查要点

- 🏗️ 地基平整度:使用水平仪检查设备基础水平度,公差应控制在±2mm以内

- 🔩 地脚螺栓紧固:检查地脚螺栓的紧固扭矩是否符合要求

- 📏 设备定位精度:测量设备与厂房基准线的距离,确保定位准确

机械部件安装检查

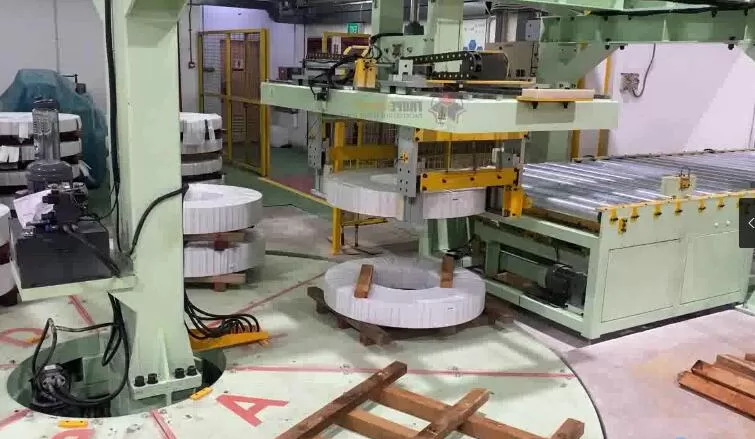

传送系统是包装线的核心部件,需要重点检查滚筒的平行度和水平度。我通常使用激光对中仪检查滚筒的安装精度,确保所有滚筒的轴线平行度误差小于0.5mm。同时要检查链条或皮带的张紧度,过紧会增加能耗,过松会影响传动效率。

电气系统安装检查

电气系统的安装质量直接影响设备运行的稳定性和安全性。需要检查电缆敷设是否规范,接线端子是否紧固,接地系统是否可靠。特别要注意信号线缆与动力线缆的分离敷设,避免电磁干扰影响控制系统的稳定性。

管路连接检查

对于有气动或液压系统的包装线,需要检查所有管路的连接密封性。进行压力测试时,系统压力应保持在工作压力的1.5倍,保压30分钟压力下降不超过5%。同时检查管路的固定是否牢固,避免设备运行时因振动导致接头松动。(设备安装精度检查、包装机械安装验收、设备基础安装要求)

3. 空载与负载测试要注意什么?

空载测试时发现的问题往往是小问题,但负载测试时暴露的问题才是真正影响生产的隐患。我经历过最深刻的教训是有一台包装线空载运行完美,但一带料运行就出现卡料问题。

空载测试主要检查设备各部件在无负荷状态下的运行状况,负载测试则验证设备在实际工作条件下的性能表现,两者都是验收过程中不可或缺的环节。

空载测试关键项目

- 🔄 各单元单独运行测试:逐个启动包装线的各个功能单元

- ⚡ 全线联动运行测试:测试整线自动运行的协调性

- 📊 运行参数记录:记录电压、电流、转速等关键参数

- 👂 异响与振动检查:通过听音辨位发现潜在故障点

负载测试实施步骤

负载测试应循序渐进,从30%负荷开始,逐步增加到50%、80%,最后达到100%满负荷运行。每个负荷阶段至少运行30分钟,观察设备运行状态。满负荷运行时应持续2小时以上,确保设备在长时间高负荷下仍能稳定工作。

测试数据记录与分析

| 建立完整的测试记录表格,包括: | 测试阶段 | 运行时间 | 电流值 | 温度值 | 振动值 | 备注 |

|---|---|---|---|---|---|---|

| 空载运行 | 30分钟 | 25A | 45℃ | 2.1mm/s | 正常 | |

| 50%负载 | 30分钟 | 38A | 58℃ | 3.5mm/s | 正常 | |

| 100%负载 | 2小时 | 65A | 72℃ | 4.8mm/s | 电机温度略高 |

常见问题处理

负载测试中常见的問題包括电机过热、传送带跑偏、传感器误动作等。针对这些问题要有详细的处理预案,并与设备供应商共同制定解决方案。测试过程中发现的问题必须全部解决后才能签署验收报告。(包装设备空载测试、生产线负载测试、设备运行参数检测)

4. 安全功能和包装质量如何验证?

安全是生产的底线,包装质量是企业的生命线。我曾经参观过一家因为安全防护不到位而发生事故的工厂,那个场景至今让我心有余悸。

安全功能验证包括急停装置、安全防护门、光栅保护等项目的测试,包装质量验证则通过实际包装样品检测各项质量指标是否符合标准要求。

安全功能验证清单

- 🚨 急停按钮测试:每个急停按钮都要测试其响应时间和有效性

- 🛡️ 安全门联锁测试:检查安全门打开时设备是否立即停止

- 📐 光栅保护测试:验证人员进入危险区域时设备是否自动停机

- 🔒 互锁装置测试:检查各运动部件之间的安全互锁功能

包装质量评估标准

包装质量评估需要制定明确的质量标准,包括:

- 捆扎带张力:±10%的偏差范围内

- 捆扎位置精度:±5mm的误差范围内

- 包装膜缠绕均匀度:无重叠、无缝隙

- 防护材料覆盖完整性:边角部位完全覆盖

质量检测方法

建立科学的检测流程,对包装完成的硅钢卷进行抽样检测。使用张力计测量捆扎带的实际张力,使用卡尺测量捆扎位置偏差,目视检查包装外观质量。每个批次至少抽取3个样品进行检测,确保包装质量的稳定性。

持续改进机制

验收过程中发现的质量问题要详细记录,并与设备供应商共同分析原因,制定改进措施。建立包装质量跟踪机制,在设备投入正常使用后继续监控包装质量的变化趋势,及时发现并解决潜在问题。(包装设备安全验收、硅钢卷包装质量、生产线安全防护测试)

结论

规范的验收流程是确保硅钢卷包装线长期稳定运行的关键。通过系统的验收工作,您不仅能获得性能可靠的设备,还能建立完善的维护体系。如果您正在规划新的钢卷包装线项目,欢迎随时交流经验。