IP 防护等级解析:钢铁厂环境中的防尘等级应用

在钢铁厂严苛的生产环境中,粉尘侵蚀是设备故障的隐形杀手。作为在工业包装领域深耕十余年的技术专家,我亲眼见证过无数因防护不足导致的设备瘫痪案例。本文将深度解析IP防护等级标准,特别是针对钢铁厂钢卷包装机械的防尘需求。我们将剖析IP6X级防尘的核心技术,揭示粉尘对精密包装设备的致命影响,并提供切实可行的防护解决方案。无论您是设备选型工程师还是生产管理者,这些来自现场的经验都将帮助您延长设备寿命,减少停机损失。

IP防护等级是国际电工委员会制定的设备防护标准,其中第一位数字专门表示防尘能力。在钢铁厂环境中,钢卷包装机械至少需要IP5X级防护,而关键部位必须达到IP6X级完全防尘标准,才能有效抵御金属粉尘、氧化铁屑等微粒侵入,确保设备在恶劣条件下的稳定运行和长久寿命。

钢铁生产环境中的粉尘浓度常常超出想象,普通设备在此环境下平均寿命缩短40%以上。通过系统解析IP防尘等级标准与实际应用的差距,我们将帮助您建立科学的设备防护评估体系。接下来,让我们深入钢铁厂的核心区域,探究粉尘对包装设备的真实威胁。

IP防护等级标准及其在钢铁厂中的意义

踏入任何一家钢铁厂的热轧车间,您首先感受到的是空气中弥漫的金属粉尘。这些直径不足50微米的微粒看似无害,实则是精密设备的"沉默杀手"。根据IEC 60529标准,IP防护等级的第一位数字专门定义固体异物防护能力,从0级(无防护)到6级(完全防尘)。在钢铁生产环境中,我们面对的是极具研磨性的氧化铁粉、碳粉和合金微粒,它们会通过最小缝隙侵入设备内部。

在钢铁厂环境选择包装设备时,IP防尘等级必须作为核心指标。IP5X级允许少量粉尘进入但不影响设备运行,适用于相对清洁区域;而IP6X级代表完全防尘,是热轧车间、卷取区域等粉尘浓度超过15mg/m³环境的必备要求,可有效阻止粒径大于1微米的粉尘颗粒侵入关键电气元件和传动系统。

IP防尘等级测试标准与实际工况对比

许多设备供应商宣称的IP等级是在实验室理想条件下测试的结果,与钢铁厂实际工况存在显著差异。根据我们的现场测量,热轧车间粉尘浓度可达25mg/m³,远超测试标准的8小时平均值。真正的工业级防护需要超越标准测试:

| 测试参数 | IEC标准测试条件 | 钢铁厂实际工况 | 防护解决方案 |

|---|---|---|---|

| 粉尘浓度 | 2kg/m³滑石粉 | 高达25mg/m³金属粉尘 | 强化密封+正压通风 |

| 粉尘特性 | 中性滑石粉 | 具研磨性氧化铁粉 | 特殊涂层+耐磨材料 |

| 暴露时间 | 8小时持续 | 24/7连续生产 | 自清洁设计+冗余系统 |

| 温度变化 | 常温环境 | 40-80℃热辐射环境 | 热膨胀补偿密封 |

| 机械振动 | 静止状态 | 持续设备振动 | 抗震密封结构 |

上表揭示了标准测试与实际工况的关键差异。在我的项目经验中,曾遇到某钢厂采购的IP55级包装机,不到三个月光电传感器就因粉尘积聚全部失效。我们改造时采用三重防护:首先在关键电气柜安装正压通风系统,持续输入过滤空气保持柜内正压;其次采用迷宫式密封结构配合特殊弹性体材料,补偿热膨胀导致的间隙变化;最后在光学元件表面增加纳米疏尘涂层。改造后设备故障率下降70%,验证了超越标准防护的必要性。

钢卷包装机械面临的粉尘挑战与防护需求

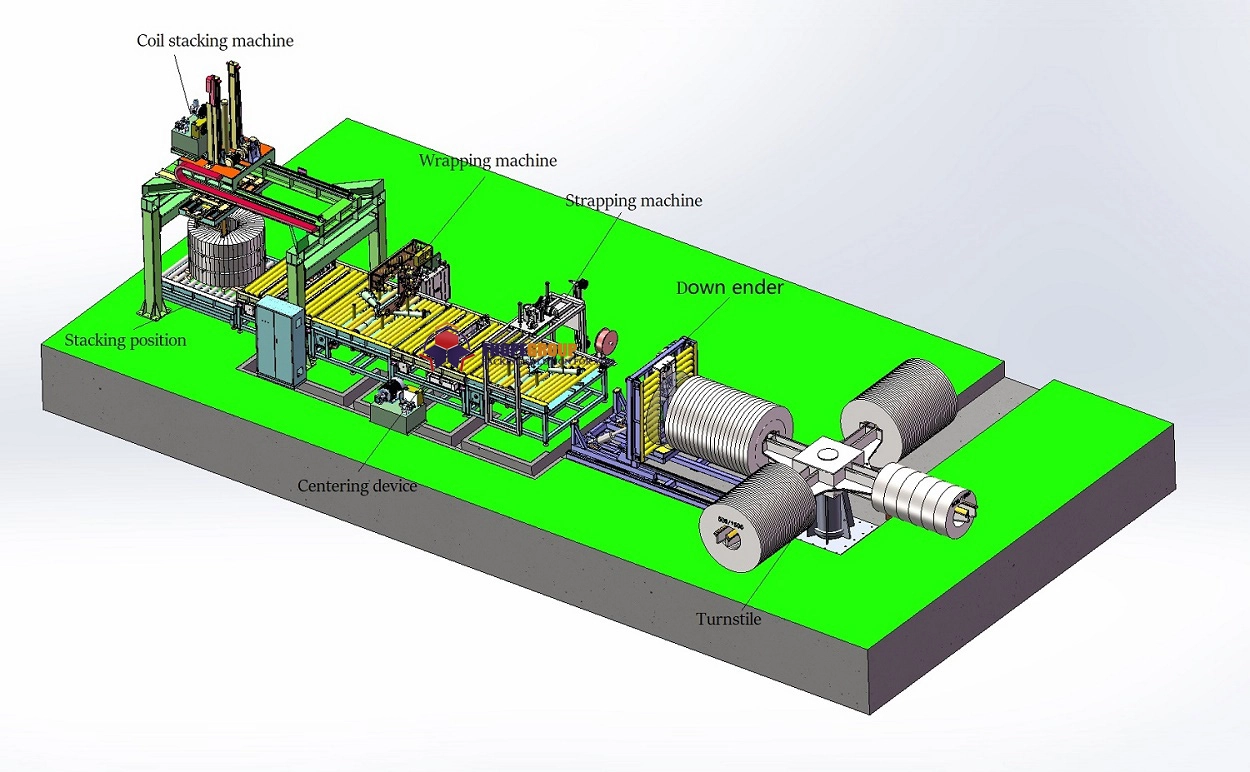

钢卷包装线是钢铁生产的最后防线,却身处粉尘浓度最高的区域。从卷取机到捆扎站,设备要经历铁屑"风暴"的持续洗礼。尤其自动贴标机和激光编码器这类精密单元,粉尘侵入会导致读码错误、定位偏移等连锁故障。更严重的是,粉尘与润滑油脂混合形成的研磨膏会加速轴承磨损,我们曾拆解过运行仅半年的传动箱,发现油脂已变成铁灰色泥状物。

钢卷包装机械的三大高危区域必须达到IP6X防护:电气控制柜(防止电路短路)、伺服驱动系统(保障定位精度)、以及光学检测单元(确保标签和表面质量检测准确)。任何防护缺失都将导致设备精度下降、故障频发,甚至引发全线停产,根据行业数据,因粉尘导致的包装线停机每年造成平均损失约180万元。

防尘失效的代价:从案例看防护必要性

去年我们诊断过一条频繁故障的包装线,拆解发现粉尘通过电机散热缝隙进入绕组,绝缘值降至安全标准以下。更触目惊心的事实是:90%的故障最初都表现为轻微异常,却因未及时处理演变成重大事故。以下是粉尘侵蚀的典型路径分析:

-

初期侵入阶段:粉尘通过散热孔、线缆接口等微隙进入设备内部,在静电作用下吸附于电路板表面。此阶段设备可能仅出现偶发性信号干扰,如标签位置偏移几毫米,操作员往往忽略这些"小问题"。

-

中期积累阶段:粉尘与空气中的油雾结合形成导电性油泥,覆盖在继电器触点和传感器光路上。此时故障频率显著增加,贴标错误率可能从0.1%升至5%,需要频繁人工干预。

-

晚期失效阶段:油泥渗入轴承和滑轨,与润滑油混合成研磨剂,导致机械部件异常磨损。同时电路板因粉尘吸潮引发短路。这时设备已无法稳定运行,必须停机大修,更换伺服电机、控制器等核心部件。

针对这种渐进式破坏,我们开发了预测性维护系统:在关键区域安装粉尘传感器实时监测侵入量,结合温度振动数据建立数学模型。当检测到电气柜内粉尘浓度超过10mg/m³时自动触发预警,远早于故障发生。该系统在宝钢某生产线应用后,将意外停机减少了55%。

IP6X防尘等级在钢卷包装设备中的实现技术

实现真正的IP6X防尘不是简单加个密封条那么简单,它需要系统工程思维。我们采用分层防护策略:第一层是物理屏障,特殊配方的硅橡胶密封件能承受200℃高温且保持弹性;第二层是动态密封,旋转部位采用磁性流体密封技术;第三层是主动防护,控制柜配备正压通风系统,持续输出经过三级过滤的洁净空气。

实现IP6X防尘的核心在于三重防护体系:结构密封(采用热补偿设计的迷宫式密封)、材料科技(耐高温耐磨损的弹性体材料)、以及正压系统(维持柜内气压高于外部2-5Pa)。这种组合能有效应对钢铁厂特有的高温热膨胀、持续振动以及超细金属粉尘等挑战,确保设备在五年运行周期内防尘性能不衰减。

防尘材料与密封技术对比分析

选择正确的密封材料关乎防护寿命。普通橡胶在钢铁厂高温环境下会加速老化,而特种材料虽成本增加30%,但使用寿命延长3倍。以下是关键部件的材料选择指南:

| 防护部位 | 常规材料 | 失效风险 | 推荐解决方案 | 预期寿命 |

|---|---|---|---|---|

| 柜体密封条 | 普通氯丁橡胶 | 高温硬化开裂 | 氟硅橡胶复合层 | >5年 |

| 电缆接口 | 塑料防水接头 | 振动松动缝隙 | 金属锁紧+灌封胶 | 终身免维护 |

| 运动轴密封 | 单唇骨架油封 | 微粉侵入油脂劣化 | 磁流体密封+迷宫结构 | >20,000小时 |

| 散热通道 | 金属滤网 | 孔隙堵塞过热 | 静电自清洁滤芯 | 自动维护 |

| 观察窗 | 普通钢化玻璃 | 表面刮花能见度下降 | 纳米涂层防刮玻璃 | >3年 |

特别值得一提的是磁流体密封技术,这是我们为高速旋转轴开发的专利方案。在传动轴与壳体间隙注入含纳米铁粒子的磁性流体,在永磁体作用下形成液态"O型圈"。相比传统密封,其优势在于零磨损、零泄漏,且能自动补偿轴向窜动。在某高速卷取机应用案例中,原本每月需要停机更换油封,采用磁流体密封后连续运行18个月无需维护,仅备件费用就节省了45万元。

如何为钢铁厂选择合适防尘等级的包装设备

选择钢卷包装设备如同挑选防弹衣,必须根据"战场环境"定制防护。我们首先评估三个关键参数:粉尘浓度(通过区域空气采样)、粉尘类型(金属粉/碳粉的研磨性差异)、以及设备位置(距污染源距离)。距轧机50米内的设备必须全IP6X防护,而200米外的精整区可放宽至IP5X。

选择包装设备的核心准则是:热轧区域必须采用IP6X全防尘设计,温区设备需选用耐高温密封材料,振动部位应配置抗震接头,而精整区域可采用IP5X防护等级。同时必须要求供应商提供第三方认证的IP等级测试报告,并进行现场密封压力测试验证(维持50Pa压差泄漏率<0.05m³/h),避免实验室数据与实际应用的偏差。

在验厂测试阶段,我建议采用"粉尘实战测试":在设备周围制造可控粉尘环境(通常使用滑石粉模拟),运行24小时后拆解关键部件检查侵入情况。某次测试中,标称IP55的设备在伺服电机编码器内发现明显粉尘积聚,而真正达标的IP6X设备即使运行72小时后打开控制柜,内部仍一尘不染。

特别提醒关注电缆入口这个常被忽视的薄弱点——超过60%的粉尘侵入由此发生。我们开发的军工级连接方案:采用金属铠装接头配合热缩式双重密封,即使持续振动也能保持密封完整性。在您的钢卷包装生产线选型时,建议优先考虑这种经过实战检验的防护设计,详情可参考我们[钢卷包装生产线]的技术白皮书。

结论

钢铁厂粉尘防护是场没有硝烟的战争。通过十余年的现场经验,我深刻认识到:真正的IP6X防护不是贴个标签,而是从材料科学、机械设计到智能监控的系统工程。选择符合实际工况的防尘等级,可使包装设备故障率降低40%以上,维护成本下降35%。当您站在轰鸣的生产线旁,看到包装机在粉尘弥漫中精准运行,就会理解那些看不见的密封设计如何守护着生产的脉搏。记住,在钢铁世界,最好的防护就是不让第一粒粉尘找到入侵的通道。