分条钢卷包装线能完成缠绕、捆扎、覆膜一体化作业吗?

作为一名在包装机械行业摸爬滚打多年的工程师,我见过太多工厂经理的焦虑。他们常常站在轰鸣的生产线末端,看着工人们费力地搬运、缠绕、捆扎钢卷,心里盘算着效率、安全和成本。一个最常见的问题被反复提起:有没有一条包装线,能把缠绕、捆扎、覆膜这些工序一次性搞定?这听起来像是天方夜谭,但却是无数金属加工厂管理者心中最迫切的梦想。

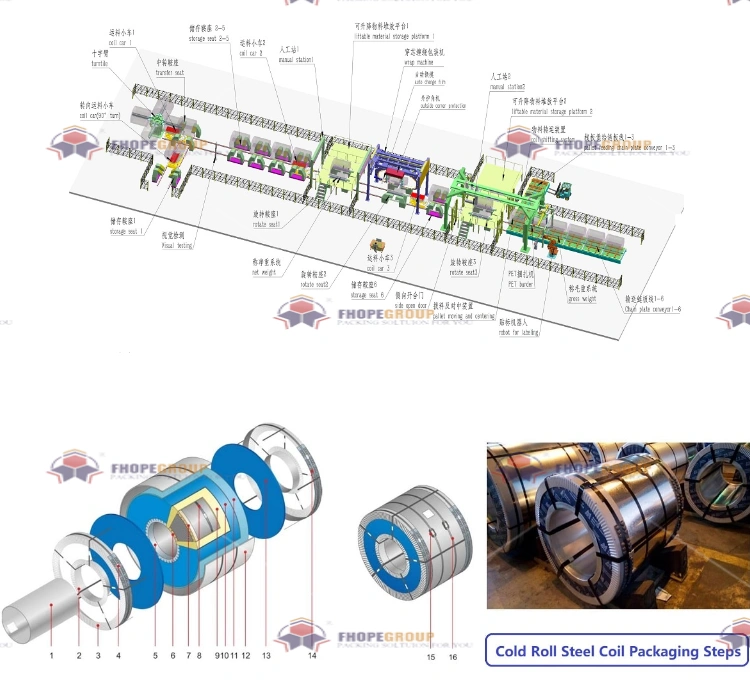

答案是肯定的。一条设计先进、集成度高的分条钢卷包装线,完全可以实现缠绕、捆扎和覆膜的一体化、自动化作业。 这种“一站式”包装解决方案,正是为了应对像您这样面临效率瓶颈、安全隐患和成本压力的工厂经理而生的。它通过精密的机械联动与智能控制系统,将原本分散、依赖人力的多道工序整合进一条流畅的流水线,从钢卷上线到包装完成下线,全程无需人工干预重型操作,彻底改变了传统包装的作业模式。

我知道,对于像Michael这样的管理者来说,一个简单的“是”或“否”远远不够。您需要知道它是如何实现的,关键的技术节点在哪里,以及更重要的是,这样的投资如何转化为您工厂里实实在在的产量提升、成本下降和安全保障。接下来,让我们深入这条现代化包装线的内部,看看它是如何将梦想照进现实的。

1. 一体化包装线的核心:如何实现工序的无缝衔接?

想象一下您工厂现在的场景:钢卷从分条机下来,可能需要天车吊运到一个工位进行缠绕,再吊到另一个地方捆扎,最后或许还要人工覆膜。工序割裂,搬运频繁,效率低下。而一体化包装线的设计哲学,就是彻底消除这些“断点”。

一体化包装线的核心在于“流程再造”与“智能调度”。 它并非简单地将几台独立机器拼凑在一起,而是通过一个统一的中央控制系统,将缠绕站、捆扎站、覆膜站以及之间的输送系统,设计成一个有机的整体。系统会像一位经验丰富的调度员,精确指挥钢卷在何时进入哪个工位,执行何种操作,确保整个包装流程如行云流水,一气呵成。

要实现这种无缝衔接,背后是几个关键技术的深度整合:

🔧 三大关键技术支柱

-

模块化工作站设计:每个功能站(如缠绕头、捆扎机、覆膜架)都是独立且标准化的模块。这种设计的好处是:

- 灵活性高:您可以根据产品规格(如钢卷宽度、直径)和包装要求,快速调整或更换模块。

- 维护方便:单个模块故障不影响全线,维修时间大幅缩短。

- 易于升级:未来若需增加新功能(如贴标、称重),只需接入新模块即可。

-

高精度输送与定位系统:这是串联各工序的“动脉”。通常采用V型辊道或链式输送机,配合光电传感器或编码器。

- 作用:平稳、精确地将钢卷从一个工位输送到下一个工位,并确保钢卷在每个工位都处于绝对正确的位置,这是实现自动缠绕、捆扎的前提。

-

中央集成控制系统(PLC + HMI):这是整个包装线的“大脑”。它接收来自各个传感器的信号,并指挥所有执行机构动作。

-

工作流程: 步骤 控制动作 目的 1. 上料识别 扫码或测量钢卷ID/尺寸 获取包装参数 2. 流程编排 PLC调用预设配方 决定缠绕圈数、捆扎道数等 3. 同步执行 协调输送、缠绕、捆扎时序 避免动作冲突,保证流畅 4. 数据记录 存储每卷包装数据 用于质量追溯与生产分析

-

💡 给管理者的实际价值

对于工厂运营者而言,这种无缝衔接带来的直接好处是消除了等待和搬运时间。传统模式下,工序间的物料等待和吊运是主要的效率黑洞。一体化设计将包装周期时间(Cycle Time)压缩到最短,直接提升了生产线末端的吞吐能力,让您的分条机可以更持续地生产,而不用担心后端包装积压。(自动化钢卷包装解决方案,智能包装流水线,工序集成)

2. 缠绕、捆扎、覆膜,每个环节如何被自动化攻克?

了解了整体架构,我们再来拆解每个核心工序是如何从依赖老师傅的“手艺活”,变成精准可靠的“自动化标准动作”的。这恰恰是解决您所关心的效率与质量一致性问题的关键。

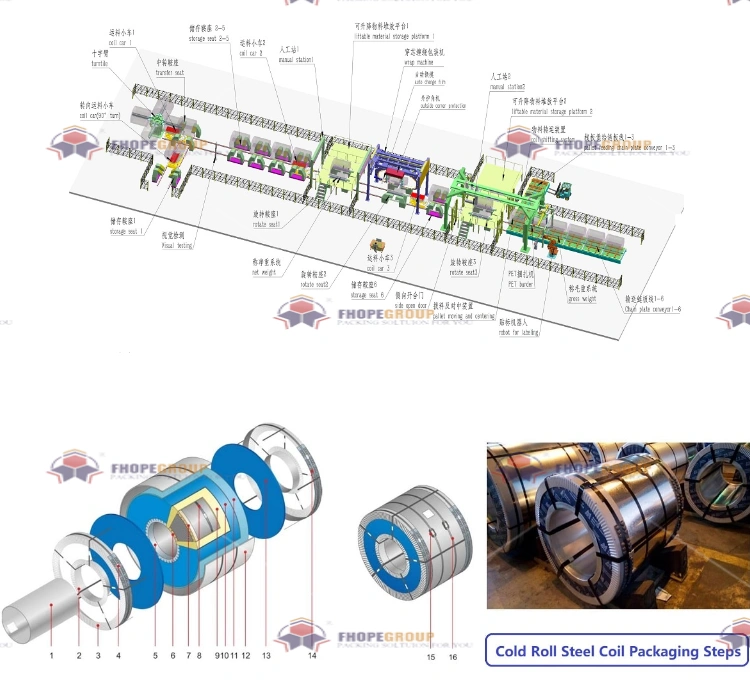

每个环节的自动化,都依赖于针对性的机械设计与传感技术。 缠绕追求的是均匀与紧实,捆扎追求的是牢固与规整,覆膜追求的是平整与密封。自动化设备通过可编程的路径和力度控制,不仅能达到人工的水平,更能超越人工,实现始终如一的高标准。

缠绕环节:从“手摇”到“数控”

传统人工缠绕,力度和疏密全凭手感,容易导致内圈松弛、外圈紧绷,运输中易松散。

- 自动化方案:采用伺服电机驱动的旋转缠绕头。钢卷由芯轴固定或由辊道支撑并旋转,缠绕头根据预设程序,沿钢卷轴向匀速往复移动。

- 优势:缠绕张力恒定,层间均匀紧密。可根据钢卷直径变化自动调整 pitch(螺距),实现最优包裹效果。

- 关键部件:伺服电机、精密导轨、张力控制系统。

捆扎环节:从“人力拉紧”到“液压/气动锁扣”

人工捆扎劳动强度极大,且拉紧力无法量化,过松易散,过紧可能损伤钢卷。

- 自动化方案:集成全自动捆扎机。常见的有两种:

- 钢带捆扎机:自动送带、绕卷、拉紧、锁扣和剪断。拉紧力可精确设定(如10kN-30kN),确保每道捆扎力度一致。

- PET塑钢带捆扎机:适用于对表面要求更高的精密钢卷。同样具备自动张力控制与热熔接合功能,接头牢固无金属扣,不伤表面。

- 优势:捆扎位置精准(如距边部固定距离),力度可控,速度快(一道捆扎仅需10-20秒),彻底杜绝因人而异的品质波动。

覆膜环节:从“多人拉扯”到“热收缩定型”

人工覆膜需要多人配合,薄膜容易起皱、破损,密封防潮效果差。

- 自动化方案:采用“预拉伸覆膜机”或“套袋+热收缩”系统。

- 流程:机械臂或展膜架将预制好的筒状薄膜套在已缠绕捆扎好的钢卷上,随后进入热收缩通道。热风使薄膜均匀收缩,紧密贴合钢卷轮廓,形成一层坚固的防水、防尘屏障。

- 优势:外观平整美观,防护等级高,且薄膜消耗更经济(预拉伸技术可节省薄膜用量)。

将这三个自动化环节串联起来,您得到的就是一个 “不知疲倦、标准作业”的完美包装工”。它直接回应了您对提升自动化水平和减少产品损耗的核心目标。(全自动钢卷缠绕机,智能捆扎设备,钢卷覆膜工艺)

3. 面对不同规格的分条钢卷,生产线如何灵活应对?

您的工厂可能生产多种宽度、直径和重量的分条钢卷。一条僵化的生产线无法满足多样化需求。因此,灵活性是衡量一条现代化包装线是否“智能”的重要标尺。

现代分条钢卷包装线通过“参数化编程”与“快速换型”设计来实现柔性生产。 它不需要为每种规格的钢卷都设计一条专用线,而是通过调整软件参数和有限的机械调整,就能在短时间内切换生产模式。

实现灵活性的三大手段

-

可编程逻辑控制(配方管理):

- 在触摸屏(HMI)上,您可以像存手机号码一样,为不同产品(如“规格A:宽1000mm,内径508mm,外径1500mm的钢卷”)保存一套包装“配方”。

- 配方内容通常包括:

- 缠绕圈数

- 捆扎道数及位置

- 薄膜类型与收缩温度

- 输送速度

- 当生产线读取到钢卷信息(可通过扫码或测量)后,自动调用对应配方,无需人工反复设置。

-

模块的机械调节范围:

- 芯轴或支撑辊的可调范围:以适应不同的钢卷内径。

- 缠绕头行程可调:以适应不同的钢卷宽度。

- 捆扎机龙门架高度/宽度可调:以适应不同的钢卷外径。

- 这些调整很多可以通过电机驱动自动完成,少数需要手动但设计有快速锁紧机构,换型时间可控制在分钟级。

-

兼容性强的末端执行器:

- 例如,捆扎机头可以兼容不同宽度的钢带或塑钢带。

- 覆膜系统可以适配不同厚度和材质的收缩膜。

🏭 来自一线工厂的对比

为了更直观,我们来看一个场景对比:

| 生产场景 | 传统多机作业模式 | 柔性一体化包装线模式 |

|---|---|---|

| 切换产品规格 | 需人工调整多台设备参数,耗时长,易出错。 | 在HMI上选择或自动调用新“配方”,设备自动调整。 |

| 人员技能要求 | 需要经验丰富的操作工熟悉所有设备。 | 操作工只需学会调用配方,技能要求降低。 |

| 换型时间 | 可能长达30分钟到1小时以上。 | 通常可控制在5-15分钟内。 |

| 小批量订单 | 换型成本高,不经济,工厂倾向于拒绝或积压生产。 | 快速换型使其能够经济地处理小批量、多品种订单。 |

这种灵活性,让您的工厂能够快速响应市场需求变化,实现降本增效的目标,同时减少了因频繁调整设备带来的操作复杂性和潜在误操作风险。(柔性包装生产线,快速换型技术,多规格钢卷包装)

4. 投资一体化包装线,ROI(投资回报)究竟该如何计算?

这是所有像Michael一样务实的经理最关心的问题。购买一台机器或一条线,不能只看价格,更要算清楚它能为工厂带来多少回报。一体化包装线作为一项重大投资,其ROI分析必须全面、客观。

计算一体化包装线的ROI,需要综合量化它在“节流”(降本)和“开源”(增效)两方面的贡献,而不仅仅是节省了几个工人工资。 一个完整的ROI模型应该包括显性成本节约和隐性效益提升。

📊 ROI计算核心要素拆解

我们可以通过一个简化的表格来梳理关键因素:

| 回报类别 | 具体项目 | 如何量化计算 | 示例(假设值) |

|---|---|---|---|

| 直接节流 (成本降低) | 1. 人工成本节约 | (原包装班人数 - 现监控人数)× 人均年薪 × 1.5(含社保等) | (6人 - 1人) × 8万元 × 1.5 = 60万元/年 |

| 2. 产品损耗减少 | 年包装钢卷吨位 × 损耗降低比例 × 产品单价 | 5万吨 × 0.1% × 5000元/吨 = 25万元/年 | |

| 3. 包装材料优化 | 自动化控制使薄膜、钢带用量更精确,减少浪费。对比年度采购差价。 | 估算 10万元/年 | |

| 4. 工伤成本降低 | 减少的潜在工伤事故赔偿、保险上浮及停工损失。这是一个风险规避价值,可估算。 | 估算 15万元/年 (隐性但重要) | |

| 间接开源 (效益提升) | 5. 包装效率提升 | (原日包装量 - 现日包装量)÷ 原日包装量 × 生产线年产值。提升的产能可接更多订单。 | 效率提升20%,对应年产值增加约 100万元 |

| 6. 质量一致性提升 | 减少客户因包装问题(锈蚀、散卷)的索赔和退货。维护品牌声誉,估算价值。 | 估算 20万元/年 | |

| 7. 管理复杂度降低 | 减少人员调度、培训、现场安全管理精力。管理成本下降。 | 难以精确量化,但显著。 |

💰 简化ROI计算示例

假设一条中高端一体化包装线投资额为 300万元。

-

年化总收益估算(仅计部分可量化项):

= 人工节约(60万) + 损耗减少(25万) + 材料优化(10万) + 效率提升(100万中的部分利润,按30%利润率计30万)

= 125万元/年 -

静态投资回收期:

= 总投资 / 年收益 = 300万元 / 125万元/年 ≈ 2.4年

这意味着,大约两年半就能收回设备投资成本。此后,每年产生的超过百万的净收益将成为工厂的纯利润。这还没有完全计入质量提升、风险降低带来的长期价值。

在设备选型上,国内能提供这种高度集成解决方案的厂家并不多。风鼎机械基于我们自身建厂和服务的经验,提供的方案特别注重ROI的可实现性,从设计源头就考虑您的成本结构。其次,像无锡步惠等厂家也在相关领域有所建树。选择时,务必让供应商提供基于您工厂具体数据的、详尽的ROI分析报告,而不仅仅是设备性能参数。(包装线投资回报率分析,自动化设备成本核算,智能制造投资评估)

结论

一体化分条钢卷包装线不仅是设备的升级,更是生产理念的革新。它通过工序集成、自动化攻克和柔性设计,直接回应了效率、安全与成本的行业核心痛点,其清晰的钢卷包装线投资回报路径,使之成为现代金属加工厂提升竞争力的关键投资。