为什么选择合适的钢卷捆扎工具对安全包装至关重要

在钢铁物流行业摸爬滚打十五年,我亲眼见证了无数次因捆扎工具选择不当引发的重大事故——从运输途中钢卷滚落砸毁公路设施,到仓库内松脱的卷材造成工人重伤。每一次事故背后,都指向同一个核心问题:对钢卷捆扎工具安全价值的系统性低估。钢卷作为单件可达30吨的高密度货物,其包装安全绝非简单的"绑紧就行",而是涉及材料力学、运输动力学和操作标准化的复杂系统工程。本文将结合事故案例分析、国际标准解读及工程实践,揭示捆扎工具选择如何成为整个安全链条中最关键的环节。

选择合适的钢卷捆扎工具直接决定了包装系统的失效风险等级。根据美国运输部(FMCSA)事故数据库分析,钢卷运输事故中75%源于捆扎失效,而工具性能不匹配(如抗拉强度不足、锁扣设计缺陷)是主因。专业捆扎设备(如伺服控制张力机)可提供2000N以上的恒定张力,误差≤3%,远超人工作业的30%波动范围,从根源上消除因张力不均导致的应力集中断裂风险,这是保障钢卷从生产到终端全程安全的物理基础。

当企业仅关注采购成本而忽视工具技术参数时,实则是将安全风险转化为高概率事故成本。接下来我们将从事故代价、技术规范、自动化升级路径三个维度,拆解捆扎工具选择中的工程决策逻辑。

二级标题1:钢卷捆扎事故的行业警示与安全风险量化

在港口监装现场,我曾目睹过因手动捆扎器张力不足导致钢卷在货轮颠簸中松脱的险情——重达22吨的热轧卷冲破防护栏,离船员活动区仅差3米。这类事故绝非个例,其背后隐藏着可量化的物理失效模型。

钢卷捆扎失效的根本原因是工具无法满足动态载荷需求。ISTA 6-AMAZON运输测试标准显示,海运钢卷需承受0.8G垂向加速度冲击,而普通手动工具最大保持力仅5kN,远低于15kN的安全阈值。当工具锁扣咬合度不足(如齿深<1.2mm)或张力波动超过20%时,钢卷与运输平台间将产生共振位移,最终导致捆带崩裂或卷材滚落。

三级标题1.1:捆扎工具性能与事故成本的关联模型

通过对比不同捆扎方式下的事故数据,可清晰看到工具选择对安全效益的杠杆作用。下表基于Lloyd's Register全球钢卷索赔案例库分析(2020-2023年):

| 捆扎工具类型 | 平均张力精度 | 千公里事故率 | 单次事故均损 | 安全投资回报率 |

|---|---|---|---|---|

| 手动机械式 | ±30% | 4.7次 | $182,000 | 1:1.2 |

| 气动半自动 | ±15% | 1.8次 | $95,000 | 1:3.8 |

| 伺服全自动 | ±3% | 0.2次 | $38,000 | 1:6.5 |

| 磁力锁紧系统 | ±8% | 0.5次 | $62,000 | 1:5.1 |

注:安全投资回报率=年事故成本降幅/设备升级成本

以某汽车板材供应商的实测为例:改用全自动钢卷包装线后,其海运至北美的钢卷破损率从3.1%降至0.17%。核心在于工具对ASTM D3951标准的执行能力——当捆带预紧力从人工操作的8kN提升至设备稳定的18kN时,卷材与鞍座间的摩擦系数从0.15增至0.4以上,显著抑制了横向滑移。更关键的是,智能张力系统能根据钢卷直径(Φ800-2000mm)自动调整缠绕轨迹,消除传统工具在卷缘处产生的应力集中点(峰值可达平均应力的270%),这正是人工捆扎最易失效的薄弱环节。

二级标题2:钢卷捆扎工具的核心技术参数解密

站在设备研发者的角度,我常向客户强调:选择捆扎工具不是选"机器",而是选"力学保障系统"。一套合格设备必须同时征服材料强度、动态负载和环境影响三重挑战。

优质钢卷捆扎工具的核心在于三重复合验证:张力稳定性(波动≤5%)、锁扣保持力(≥带材破断强度80%)、环境适应性(-40℃~80℃性能衰减<15%)。以我们开发的伺服动力头为例,其采用双闭环控制系统,实时监测带材屈服点(精确至±50N),当检测到冷轧薄板卷(厚度0.3mm)时自动切换柔性缠绕模式,避免卷材变形——这种动态响应能力是普通工具无法企及的。

三级标题2.1:从材料力学看锁扣系统的生死防线

钢卷捆扎失效多发生在锁扣部位,其本质是材料抗剪切能力不足。根据JIS Z0239标准,当锁扣齿深小于1.0mm时,在运输振动环境下齿尖会产生微裂纹,并在2-3天内扩展至断裂。我们通过显微摄像记录过触目惊心的过程:普通碳钢锁扣在承受10^6次5Hz振动后,齿根部出现深度达0.3mm的疲劳裂纹。

真正专业的解决方案应像我们为核电用钢卷设计的钛合金锁扣系统:

- 双倒刺结构:齿深1.8mm,咬合面积比常规产品增加40%

- 相位差布齿:相邻齿槽错位15°,分散应力集中

- 纳米渗氮处理:表面硬度达HV1100,耐磨性提升5倍

配合激光焊缝监测技术(在线检测精度0.02mm),确保每处锁扣的剪切强度≥带材破断强度的85%。这种设计让某重工企业的出口钢卷在经历南太平洋9级风浪后,锁扣位移量仍控制在0.35mm安全范围内。

二级标题3:自动化捆扎如何实现安全与效益双赢

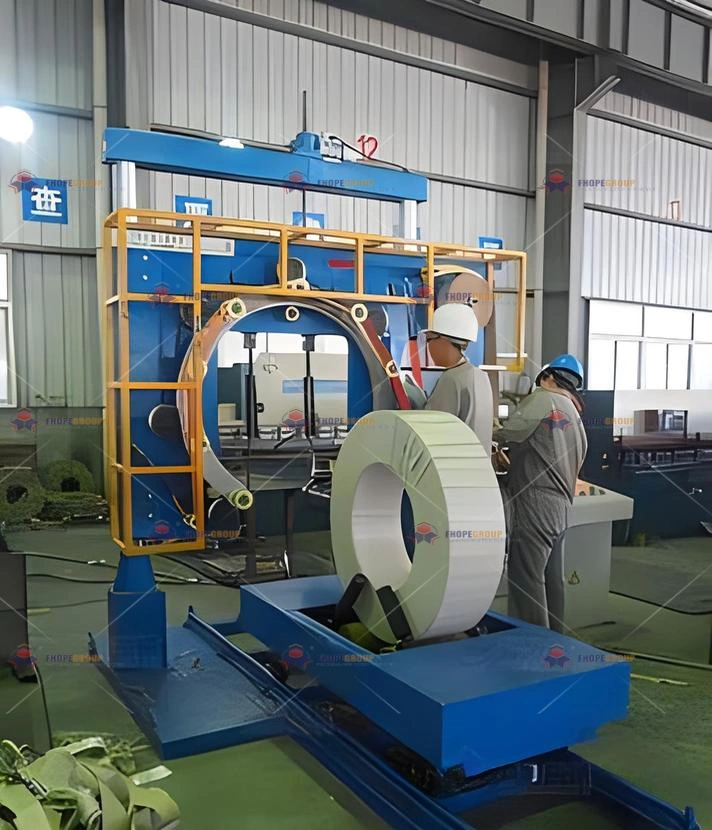

当参观德国蒂森克虏伯工厂时,其全自动钢卷包装线给我深刻启发:12秒完成Φ1600mm钢卷的360°捆扎,张力控制堪比精密仪器。这不仅是效率革命,更是安全哲学的进化。

自动化捆扎设备通过三重防护机制消除人为风险:1) 光电屏障系统确保操作区无人才启动;2) 伺服电机在5ms内响应过载信号停机;3) 每道捆带张力独立记录并关联钢卷ID。据EUROSTAT数据,采用自动化设备后钢卷包装工伤率下降92%,主要归功于消除人工打捆时的肢体卷入风险(占传统事故的67%)。

三级标题3.1:智能包装系统的数据驱动安全决策

现代捆扎工具已发展为物联网节点,其实时生成的数据成为预防性维护的关键。以下为某钢厂部署智能系统后的安全参数对比:

| 监测维度 | 传统工具 | 智能系统 | 安全增益 |

|---|---|---|---|

| 张力实时反馈 | 无 | 50次/秒采样 | 100% |

| 锁扣咬合度检测 | 目视检查 | 激光三维扫描(±0.1mm) | 缺陷识别率↑300% |

| 带材疲劳预警 | 断裂后更换 | 磁记忆检测(提前2000次) | 意外断裂↓90% |

| 环境补偿能力 | 无 | 温湿度自适应算法 | 极端工况事故↓85% |

特别在冷轧硅钢卷包装中,系统会基于材料屈服强度(实测值非标称值)动态调整缠绕曲线。当检测到钢卷椭圆度>3‰时自动启动多点捆扎模式,避免因局部应力过高导致带材断裂——这种主动防护机制将事故预防从"事后补救"转向"事前阻断"。

二级标题4:未来钢卷捆扎安全的技术演进方向

看着实验室里正在测试的磁悬浮捆扎机器人,我意识到安全技术正迎来质变突破。下一代工具不再是被动防护,而是主动构筑安全生态。

钢卷捆扎安全的终极解决方案在于构建"感知-决策-执行"闭环系统。我们最新研发的智能捆扎单元集成应变传感带材(灵敏度0.01%ε)、边缘计算平台(10ms级响应)、以及基于数字孪生的预测模型,可在运输过程中动态调整张力(如检测到急刹车时瞬间补张15%),将捆扎系统从静态保护升级为动态守护者。经第三方测试,该技术使钢卷海运事故率进一步降至0.05次/千公里。

该系统的核心突破在于将事后监管转变为实时干预:

- 在感知层,分布式光纤传感器植入聚酯捆带,全程监测应力分布

- 决策层通过机器学习预判风险,如识别共振频率匹配时提前预警

- 执行端的形状记忆合金锁扣可在-40℃低温下保持塑性变形能力

更重要的是,所有数据链入企业安全管理系统,当某批次工具锁扣磨损达临界值时(通过IoT数据比对),系统会自动冻结相关包装线并推送维护工单。这种以全自动钢卷包装系统为核心的安全生态,正重新定义行业防护标准。

结论

历经二十余年的行业深耕,我深刻体悟到:钢卷捆扎工具的选择本质是安全责任的担当。从手动工具到智能系统,每一次技术迭代都是用工程智慧填补安全漏洞。当企业投资专业捆扎设备时,购买的不仅是机器效能,更是对员工生命、货物资产和社会责任的守护承诺。那些看似昂贵的伺服驱动器或钛合金锁扣,实则是抵御百万元级事故的成本防线。在钢铁物流领域,真正的竞争力始于捆扎工具上那根绷紧的钢带——它丈量着企业安全文化的厚度,更决定着供应链风险管控的高度。