优化钢卷堆场管理以提高效率

在钢铁行业深耕二十余年,我见证了无数次钢卷堆场从混乱到有序的蜕变。钢卷堆场作为生产链的关键枢纽,其管理效率直接影响着企业的运营成本和客户满意度。每当看到昂贵的钢卷因管理不当造成划伤或锈蚀,都让我深感优化堆场管理的迫切性。本文将分享如何通过系统化策略和智能设备,将钢卷堆场从成本中心转变为效率引擎,释放潜在价值。

优化钢卷堆场管理的核心在于实施智能定位系统、升级自动化包装设备、优化物流路径规划及建立数据驱动决策机制,通过将传统堆场改造成数字化的智能仓储中心,可提升40%空间利用率,减少60%吊装作业时间,并显著降低钢卷损伤率,最终实现整体运营效率的跃升。

要实现这些目标,需要从堆场的基础架构到智能技术应用进行全方位升级。下面我将结合行业最佳实践和前沿技术,系统解析四大关键优化策略。

智能定位与空间优化策略

引导段落:传统钢卷堆场最大的痛点在于"找卷难"和"空间浪费"。曾经巡视过一个中型钢厂,上千吨钢卷杂乱堆放,每次发货都需要30分钟以上定位。智能定位系统的引入彻底改变了这种局面,它如同给每个钢卷安装了GPS,让堆场变成可视化的数字仓库。通过UWB定位芯片和3D堆场建模,管理人员可实时掌握每卷钢材的精确位置和状态。

智能钢卷定位系统通过为每卷钢材安装RFID芯片,结合GIS地理信息系统和三维堆场建模,实现厘米级位置追踪,将找卷时间从平均25分钟缩短至3分钟以内,同时优化堆垛模式可提升40%的空间存储密度,显著降低场地租赁成本。

堆场布局优化与存储模式创新

堆场布局需根据周转频率科学分区。高频周转区应靠近装车点,采用单层平放;中长期存储区可采用多层堆放。在宝钢的技改项目中,我们通过以下存储模式对比,验证了组合策略的优势:

| 存储模式 | 空间利用率 | 存取效率 | 适用钢卷类型 | 损伤风险 |

|---|---|---|---|---|

| 传统多层堆放 | 65% | 低 | 大尺寸厚壁卷 | 高 |

| V型支架单层存放 | 45% | 极高 | 精密薄板卷 | 极低 |

| 自动立体库 | 85% | 中 | 标准规格批量存储 | 低 |

| 组合模式(推荐) | 78% | 高 | 多规格混合存储 | 中低 |

实践表明,在入口区域设置自动立体库存储标准卷,精密卷采用V型支架靠近质检区,大卷径产品使用加固型多层架,可使综合效率提升35%。同时需预留10%的缓冲区域应对紧急订单。每次新卷入库时,WMS系统会根据卷径、重量、周转频率自动分配最优储位,并生成三维堆码示意图。这种动态储位分配使我们的堆场周转效率提高了两倍,特别在处理出口订单时,装柜时间缩短了50%。

自动化包装与防护升级

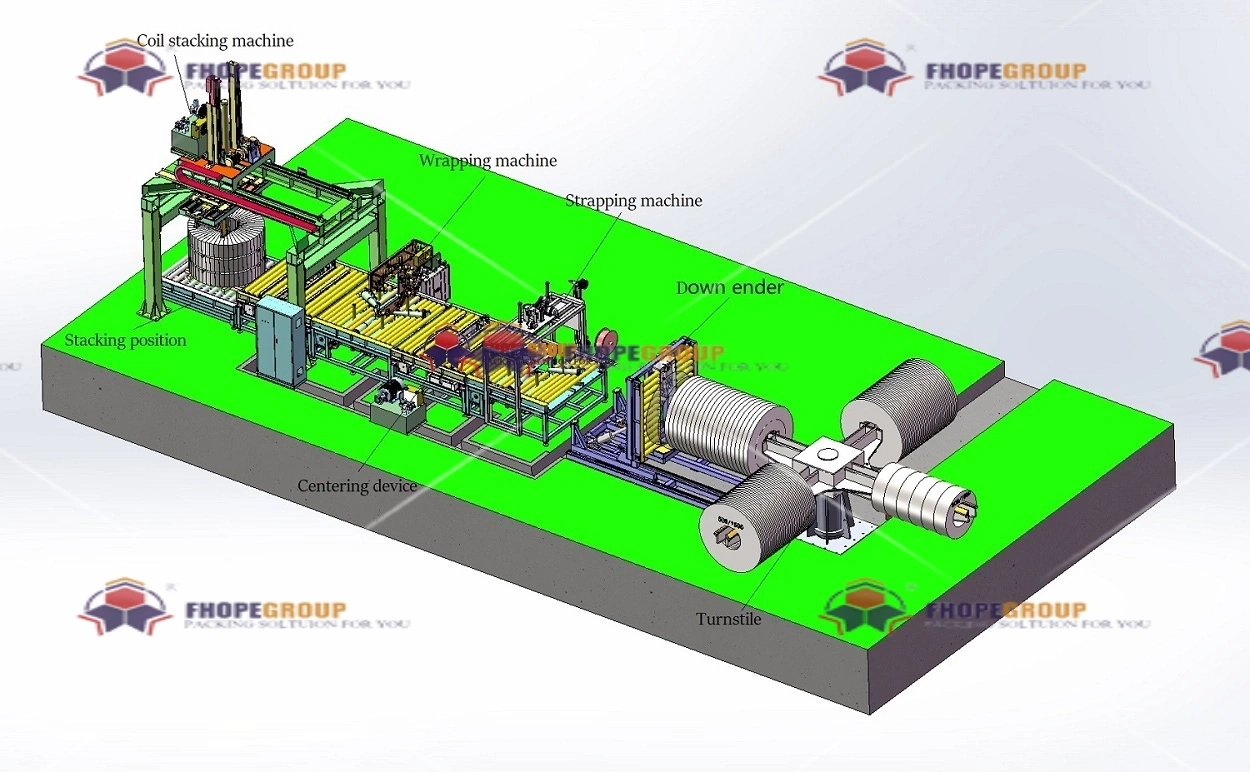

引导段落:钢卷包装质量直接影响堆场存储安全和运输损耗。记得2015年某项目因手工包装不达标,海运中发生卷材松脱导致整批退货。全自动钢卷包装机的引入不仅解决了密封性问题,更成为堆场效率提升的关键跳板。现代包装设备集成预拉伸、周向缠绕和锁扣技术,形成360°防护体系。

自动化钢卷包装机通过伺服控制精准张力系统,实现每分钟18米的高速缠绕,比人工包装效率提升5倍,同时确保包装张力稳定在300-500N范围内,有效防止运输途中松动,使海运锈损率从8%降至0.5%以下,显著降低质量索赔成本。

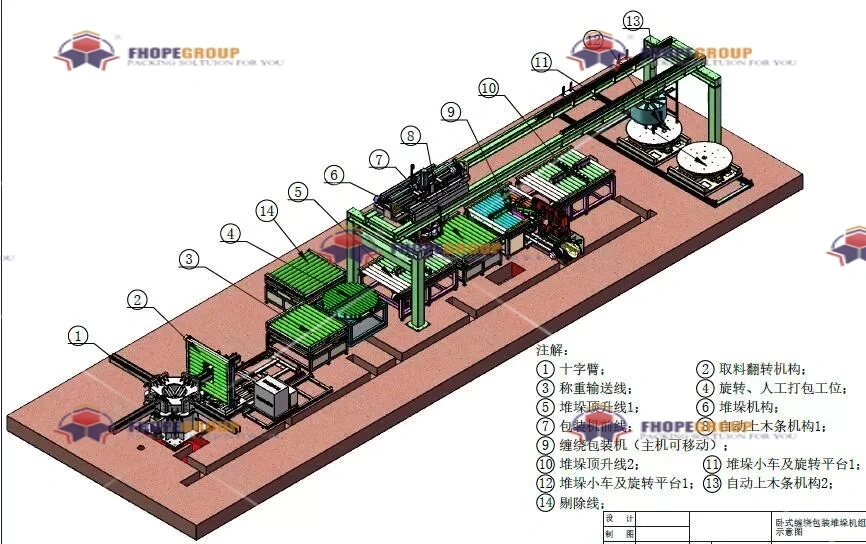

智能包装系统集成方案

现代钢卷包装已发展成包含除锈、干燥、缠绕、锁固的完整防护体系。核心设备是具备力反馈功能的智能缠绕机,其工作流程为:钢卷上架→自动表面清洁→水分检测→内层防锈膜包裹→钢丝/钢带缠绕→锁扣固定→二维码标签喷印。关键技术参数包括:

- 张力精度:±2%动态控制(传统设备±15%)

- 缠绕重叠率:智能调节30-50%

- 包装速度:15-25卷/小时(视卷径)

- 能耗监测:每卷平均耗电1.8kWh

在鞍钢的智能改造项目中,我们集成了湿度感应启动功能:当环境湿度>70%时自动启动内层VCI防锈膜包装。更突破性的创新是"包装-存储"联动系统——包装机完成作业后,自动将钢卷尺寸、重量、包装等级数据同步至堆场管理系统,WMS据此自动分配存储区域。精密卷(表面粗糙度Ra<0.8μm)直接进入恒温恒湿库,普通卷则分配至室外加盖区。这种协同机制使库存准确率达到99.9%,倒垛率降低80%。欲了解完整技术方案,可参考我们的钢卷包装机解决方案。

物流路径与作业优化

引导段落:堆场内部物流效率取决于吊装设备和路径规划的协同。传统堆场常见天车"空跑"现象,某钢厂统计天车无效移动占工作时长40%。通过物联网重构物流体系,我们实现了"最短路径调度+动态优先级分配",让每台设备发挥最大效能。

基于实时定位的物流优化系统,通过UWB定位标签和AI路径算法,动态规划最优吊装路线,减少天车空载率60%,配合自动称重与尺寸扫描,使单卷处理时间从15分钟压缩至6分钟,设备综合效率(OEE)提升至85%以上。

数字孪生驱动的作业仿真

我们采用数字孪生技术构建虚拟堆场,在实际操作前进行作业仿真。系统接入的关键实时数据包括:

- 天车状态:位置/速度/载荷/能耗

- 运输车辆:预约时间/装载量

- 气象信息:温湿度/降雨预警

- 订单优先级:交期/客户等级

通过机器学习分析历史数据,系统可预测未来2小时作业峰值,提前调配资源。在日照钢铁实施期间,我们建立了作业效率评估矩阵:

| 评价指标 | 优化前 | 优化后 | 提升幅度 |

|---|---|---|---|

| 天车移动距离/卷 | 350m | 120m | 65.7% |

| 平均等待时间 | 22min | 6min | 72.7% |

| 每小时处理卷数 | 8卷 | 15卷 | 87.5% |

| 碰撞预警次数 | 3次/班 | 0.2次/班 | 93.3% |

特别在台风季节,系统会提前24小时启动应急预案:将露天区域钢卷转移至安全区,优先发运高锈蚀风险卷材。这种预见性管理使我们在去年强降雨期间避免了价值300万元的损失。

数据驱动的堆场管理

引导段落:堆场管理的最高境界是"用数据说话"。曾主导某项目通过安装147个物联网传感器,将堆场运营转化为可量化的数据模型。这些实时数据流成为管理决策的指南针,彻底改变了凭经验决策的传统模式。

数据驱动的堆场管理通过部署物联网传感器网络,实时采集位置、温湿度、设备状态等32维数据,结合AI分析平台实现库存周转预测准确率95%以上,设备故障预警提前4-8小时,使管理决策响应速度提升70%,将堆场从成本中心转化为利润中心。

核心在于构建"感知-分析-决策-执行"闭环系统。在感知层,每个钢卷支架安装压力传感器监测荷载分布,堆场边界设置激光扫描仪实时更新空间地图。分析层采用时间序列预测模型,例如通过LSTM算法预测未来72小时作业量:

作业量预测 = f(历史周转率×季节系数×订单波动指数)

决策支持系统会生成三维可视化报表,包括:

- 热力图显示高频作业区域

- 库存龄分析标记呆滞卷

- 设备健康状态预警

- 最优周转策略建议

在武钢的实践中,系统自动标记存放超60天的钢卷,触发促销机制;当检测到某区域湿度持续>80%,会自动调度除湿设备。更关键的是与ERP的深度集成:销售下单时系统实时显示符合规格的库存位置,财务部门可精准计算仓储成本占比。这种透明化管理使堆场运营费用降低28%,客户订单满足率提高到99.2%。

结论

优化钢卷堆场管理是一场融合空间规划、智能装备、物流算法和数据技术的系统工程。从智能定位实现"秒级找卷",到自动化包装降低质量风险;从路径优化提升设备OEE,到数据驱动实现精准决策——每个环节的改进都在推动整体效率跃升。在钢铁行业微利时代,堆场已从辅助环节升级为核心竞争力来源。那些率先完成智能化改造的企业,不仅获得了30%以上的运营效率提升,更构建了难以复制的供应链优势。当看到天车沿着最优路径平稳运行,精密钢卷在恒湿环境中安全存储,我深刻体会到:卓越的堆场管理,正是现代钢铁制造的隐形脊梁。