分条钢卷包装系统采购前必问的七大关键问题

在金属加工行业深耕二十余年,我见证了太多客户在采购分条钢卷包装系统时踩过的坑。这些动辄数百万的投资,选错了不仅浪费资金,更会导致产线卡顿、产品受损、订单延误。分条钢卷因其规格特殊(宽度窄、内径小、易变形)、防护要求高(尤其是边部),对包装线的要求远比普通钢卷苛刻。本文将结合我们处理过的数百个实战案例,直击采购决策中最关键的七个问题,帮您避开陷阱,选到真正贴合产线需求、保障品质、提升效率的智能包装解决方案。

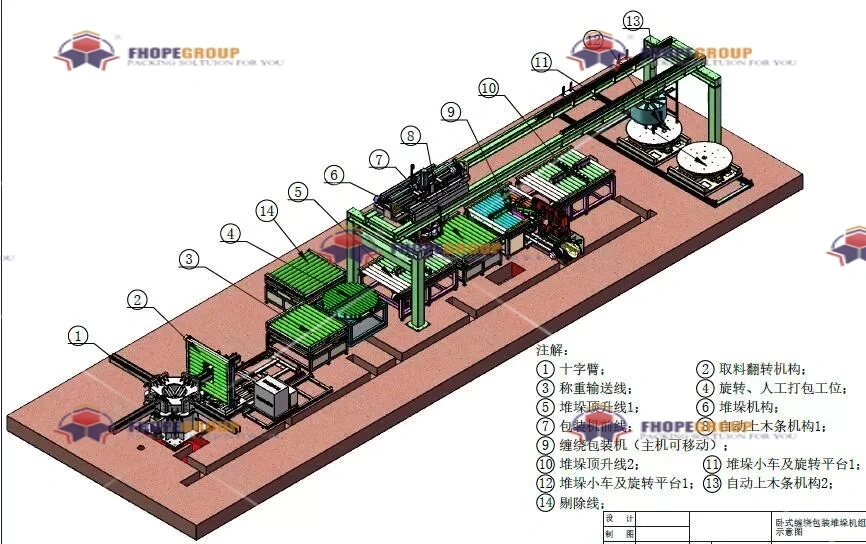

采购分条钢卷包装系统前,必须厘清七大核心问题:1)边部防护技术能否匹配材料厚度与强度?2)窄幅卷(<500mm)搬运方案是否安全无损伤?3)系统如何兼容50mm-2000mm的极端宽度差?4)包装线能否适应高频次、小批量的分条生产模式?5)防护材料(护角/护板/薄膜)的消耗成本与自动化供给方案?6)系统集成度(上料-包装-码垛)与现有产线的对接难度?7)关键组件(如边部贴合机构)的维护周期与备件保障?深入剖析这些问题,是避免投资失误、确保包装线十年可靠运行的基础。

许多采购决策往往聚焦于设备单价,却忽略了分条钢卷特有的技术难点——脆弱的边部在搬运中极易塌卷,窄幅卷在输送时容易倾覆,频繁的规格切换导致传统包装线效率暴跌。下文我们将逐一拆解这七大痛点,用真实数据和工程逻辑,助您做出精准判断。

核心问题一:边部防护技术能否真正解决分条卷的“脆弱边”难题?

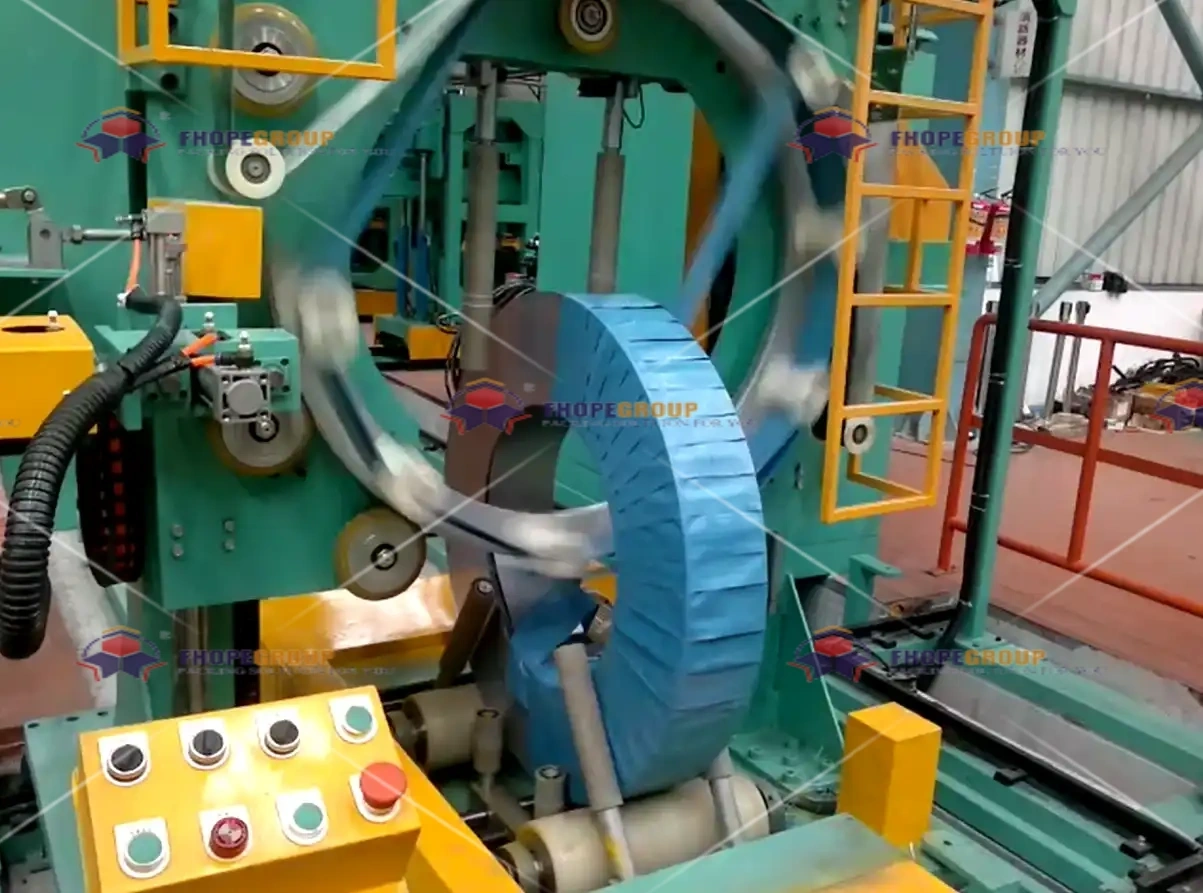

分条钢卷的边部损伤是客户投诉的头号原因。与热轧卷不同,分条后的冷轧薄板(尤其是硅钢、不锈钢)边部如同刀刃,传统的人工套护角方式不仅效率低、安全性差,更常因贴合不紧密导致运输中护角移位、边部压溃。我曾亲历一个案例,某家电板厂商因边部压痕导致月均退货损失超80万元。一套智能边部防护系统必须能自动识别卷径、精确计算弧度、施加恒定的贴合压力,并适应0.3mm~3.0mm不同厚度的材料特性。

高效的分条钢卷边部防护系统需具备三大核心技术:高精度弧面自适应机构(贴合精度±0.5mm)、多级压力控制系统(20N~200N可调)、基于材料特性的智能算法库(预设硅钢/铝卷/不锈钢等模式)。例如,处理0.5mm以下极薄硅钢时,系统需自动切换低压力模式并采用静电吸附护角,避免机械压迫导致卷形变形。 这直接决定了产品抵达终端客户时的完好率。

边部防护方案选型的三个致命误区与数据对标

| 评估维度 | 传统人工方案 | 半自动设备 | 智能自适应系统 (推荐) |

|---|---|---|---|

| 边部压溃率 | >15% (护角移位导致) | 5%~8% (压力控制不均) | <0.8% (实时压力反馈) |

| 换型时间 | 30分钟/次 (手动调节模具) | 10~15分钟 (更换夹具) | 0秒 (自动识别卷参数) |

| 护角消耗成本 | 高 (贴合不紧需双层防护) | 中等 | 降低30% (精准单层贴合) |

| 适用材料厚度 | ≥1.0mm | 0.8mm~3.0mm | 0.3mm~6.0mm |

表:分条钢卷边部防护方案关键性能对比(数据来源:FHOPE客户产线实测报告)

尤其要注意“材料兼容性”陷阱。许多供应商宣称其设备可处理“薄板”,但未明确界定“薄”的范围。我们曾拆解一台故障的护角机,发现其压辊轴承未针对0.4mm以下薄卷做轻量化设计,导致卷边出现周期性压痕。真正的专业方案应配备应变片传感器,实时监测卷材形变并动态调整压力。对于高强度双相钢等材料,还需增加预加热模块(50℃~80℃)软化护角材料,确保一次贴合成功率>99.5%。选择时务必要求供应商提供在您同等规格卷材上的实测视频与损伤率报告。

核心问题二:窄幅钢卷搬运方案如何避免“翻卷”与“塌卷”事故?

当您处理内径508mm、宽度仅300mm的窄幅分条卷时,传统钢卷车的V型鞍座就是灾难源头——卷体倾斜、吊装时内孔剐蹭、输送过程共振塌卷。某汽车配件厂因此每月报废卷材高达15吨。窄卷搬运的核心在于三点:中心线精准定位(±2mm误差)、全包裹式承托(消除悬空段)、抑振输送技术(加速度≤0.3g)。

安全的窄幅钢卷搬运必须采用定心扩张式夹具(内径适应范围Ø505~610mm)+ 底部全支撑托盘 + 磁滞缓速驱动系统。例如,FHOPE的磁力阻尼运输车,通过涡流原理抑制启停冲击,配合激光实时纠偏,确保800mm以下窄卷输送倾角<0.5°,从根源杜绝塌卷事故。 这是保障高价值分条卷(如镀锌板、铝卷)无损流转的关键。

技术细节:定心夹具的工程奥秘与选型测试

窄卷搬运的最大风险在于内孔损伤。我曾目睹某厂使用气动夹具,因气压波动导致夹臂在举升瞬间打滑,整卷不锈钢薄板砸向地面。可靠方案应满足:

- 机械自锁式扩张头:采用楔形块+斜槽结构(非液压),即使断电也能保持夹紧力。参考DIN 15450标准,夹持力需达卷重的2.5倍以上。

- 碳纤维复合材料触爪:表面硬度HRC 45~50(低于钢卷内孔硬度),避免划伤精加工内壁。我们会在触爪嵌入RFID芯片,记录夹持压力历史数据。

- 动态平衡补偿:针对非对称分条卷(如错层塔卷),系统需实时计算质心偏移量,通过配重滑块自动调节。测试时可要求供应商演示装载偏心5%的卷材仍平稳运行。

核心问题三:多宽度兼容系统如何实现50mm到2000mm的“无缝切换”?

分条产线最头痛的就是频繁换规——上午生产50mm窄带,下午切2000mm宽板。传统包装线需停机2小时调整导卫、更换托架。真正的多宽度兼容系统需实现三大模块的智能联动:可编程宽度导槽(自动伸缩)、自调节卷径托臂、捆扎头多轨迹算法。

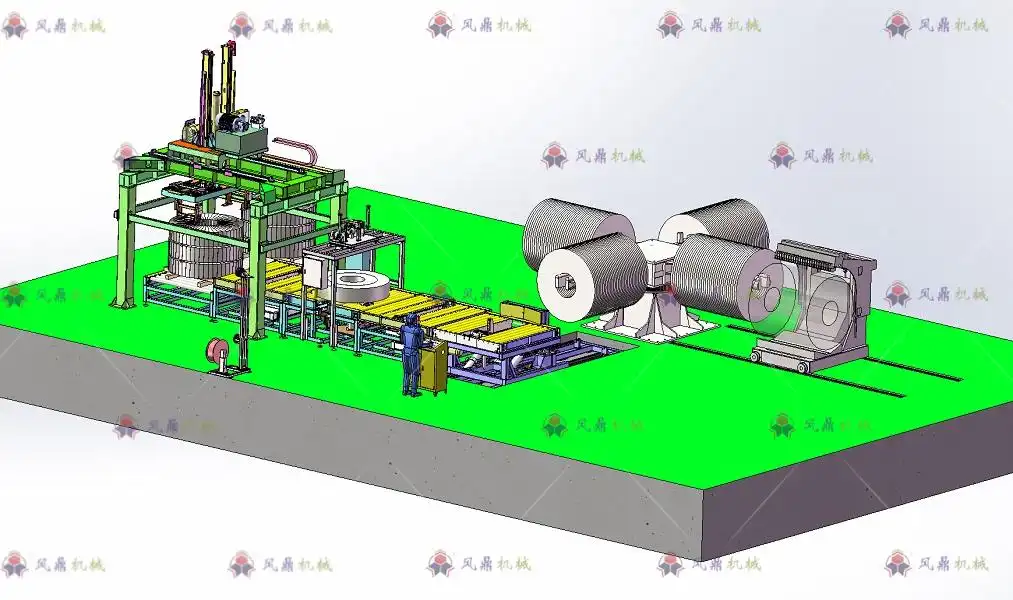

高效的多宽度兼容包装线采用模块化导轨+伺服电机驱动,宽度调节可在90秒内完成(如从300mm切至1800mm),无需人工干预。关键在“卷径-宽度-捆扎模式”的联动数据库,例如系统检测到卷径Φ1200mm & 宽度800mm时,自动调用预设的6道井字捆扎路径,而非标准4道。 这直接提升设备综合效率(OEE)15%以上。

多宽度系统兼容性验证表与产能损益测算

| 包装线类型 | 最小宽度 | 最大宽度 | 换宽时间 | 适用生产模式 | 年产能损失估算 (按300次换型) |

|---|---|---|---|---|---|

| 固定式单宽 | - | - | - | 单一规格大批量 | 0% (但无法处理多规格) |

| 手动可调 | 200mm | 1600mm | ≥30分钟 | 中批量,低换型频次 | 18.7% (150小时停机) |

| 半自动 (气动定位) | 100mm | 1800mm | 8~10分钟 | 多规格中等批量 | 5.2% (52小时) |

| 全自动伺服型 | 50mm | 2000mm | ≤90秒 | 高频次小批量分条 | <0.8% (仅7.2小时) |

表:不同分条钢卷包装系统的宽度兼容性对产能影响(按每日2次换型计算)

特别注意“虚假兼容”陷阱!某些供应商宣称“宽度无限可调”,却未告知关键限制:当宽度<300mm时,标准捆扎头因横向空间不足无法作业。真正的解决方案需配备窄卷专用低惯量捆扎头(如FHOPE的S型轨迹机型),其旋转半径可缩至150mm。采购前务必要求用50mm宽度的测试卷进行全流程验证,观察导槽收缩是否碰撞卷体、捆扎头能否正常穿带。毕竟,分条线的价值正在于处理那些非常规尺寸的订单。想要深入了解高效集成方案,可参考我们为某精密带钢厂设计的全自动分条钢卷包装线解决方案,其成功将换型时间压缩至行业平均的1/20。

核心问题四:高频次小批量生产下,包装线如何避免成为瓶颈?

分条车间常面临“小卷快跑”的挑战:单日处理30+个不同规格的卷,每个卷仅5~15吨。若包装线效率不足,将导致卷材在过渡区堆积。解决方案在于三个维度的优化:高速模式切换(<120秒)、智能队列管理、柔性缓存设计。

应对高频次小批量的关键在于“零间隔流转”设计:通过环形穿梭车+升降缓存台,在A卷包装时,B卷已精准预定位。配合动态调度算法(如基于剩余包装时间的优先级分配),确保系统峰值处理能力达18卷/小时(平均卷重8吨),且换型间隙≤45秒。 我们在某电工钢项目中,通过部署双工位旋转台,使包装线效率与分条机同步率提升至98%。

实现无瓶颈包装的三大技术支柱

- 数字孪生预调度系统:与分条机MES实时对接,提前2卷获取即将下线的卷参数(外径/宽度/重量),包装线自动准备对应工装。这要求开放OPC UA或Profinet通讯接口。

- 模块化缓存轨道:采用可伸缩式辊道群,缓存容量按需扩展(通常建议缓存≥4卷)。关键细节:轨道表面须包覆聚氨酯(硬度邵氏A 85-90),防止薄板表面擦伤。

- 快速换型机械手:护角/薄膜卷等耗材的更换需自动化。例如,我们设计的机械臂可在20秒内完成1.2米宽薄膜卷的拆旧装新,并通过视觉识别核对物料批次号。

结论:以系统思维规避分条钢卷包装的“隐性成本”

二十年的行业教训告诉我们:分条钢卷包装系统的采购失误,代价远超设备本身。一套真正专业的解决方案,必须同时征服“边部防护可靠性”、“窄卷搬运安全性”、“极宽幅兼容性”以及“小卷快跑高效性”四座大山。通过本文剖析的七大关键问题——从护角贴合精度的微米级要求,到磁滞缓速搬运车的抑振原理,再到全伺服换型系统的秒级响应——您已掌握评估供应商技术深度的标尺。记住,优质包装线不是成本中心,而是保障产品溢价、降低物流索赔、赢得高端订单的战略投资。当您带着这些问题与供应商对话时,那些缺乏实战经验的方案将即刻现形。毕竟,我们处理过最极端的案例:为某航空航天材料商定制了可处理Φ350mm微卷的包装线,这证明只要需求明确,工程智慧总能找到出路。