如何减少钢卷包装中的浪费?

在钢铁行业的物流环节中,钢卷包装产生的浪费问题正日益受到关注。作为从业十五年的包装工程师,我亲眼目睹了传统包装方式造成的惊人资源消耗:每年有数万吨包装材料被不当使用,不仅推高了生产成本,更对环境造成持续压力。随着全球对可持续制造的要求不断提高,如何在确保钢卷运输安全的前提下减少包装浪费,已成为钢铁企业亟待解决的关键课题。本文将基于行业数据和实践经验,揭示钢卷包装浪费的根源并提供切实可行的解决方案。

减少钢卷包装浪费的核心策略包括:采用自动化包装设备精确控制材料用量;优化包装设计避免过度保护;使用可回收/可降解材料;建立闭环回收系统;实施数字化监控。通过综合应用这些方法,企业可减少30-50%的包装材料消耗,降低15%以上的包装成本,同时显著减轻对环境的影响。

面对日益严格的环保法规和持续上升的原材料价格,钢铁企业必须重新审视包装流程中的每个环节。接下来,我将系统分析钢卷包装浪费的主要来源,并分享经过验证的减废技术方案。

钢卷包装浪费的根源分析

在钢铁行业,包装环节往往被视为"必要成本"而被忽视,导致惊人的隐性浪费。根据中国钢铁工业协会2023年的研究报告,钢卷包装平均占产品总成本的2-5%,其中约30%属于非必要消耗。这些浪费主要源于三大环节:包装设计不合理导致的材料过剩;人工操作误差造成的损耗;以及缺乏回收机制导致的线性消耗模式。

包装设计缺陷是钢卷包装浪费的首要因素,约占总浪费量的45%。通过标准化包装方案和材料规格优化,企业可立即减少15-20%的材料消耗,同时维持同等防护水平。

包装材料使用效率的量化分析

通过对比不同直径钢卷的实际包装材料消耗与理论需求值,我们发现显著差异。下表展示了我们在某大型钢厂实施的包装审计结果:

| 钢卷规格(吨) | 传统包装材料用量(kg) | 优化后用量(kg) | 浪费率(%) | 主要浪费类型 |

|---|---|---|---|---|

| 5-10吨 | 82 | 65 | 26.2% | 端部过度防护 |

| 10-20吨 | 145 | 110 | 31.7% | 侧护板尺寸过大 |

| 20-30吨 | 210 | 160 | 31.3% | 填充材料过量 |

| 30吨以上 | 280 | 200 | 40.0% | 多层冗余包装 |

数据揭示了一个关键现象:钢卷越大,浪费率反而越高。这是因为大型钢卷通常采用更保守的包装方案,多层防锈纸、过厚的护角和冗余的填充材料成为"标准配置"。在我们的实际项目中,通过三维扫描技术精确测量钢卷尺寸,配合有限元分析模拟运输应力,成功将包装材料厚度减少40%而不影响防护效果。例如,某企业将防锈纸从传统的三层改为定制化双层结构,仅此一项每年就节省材料成本180万元。

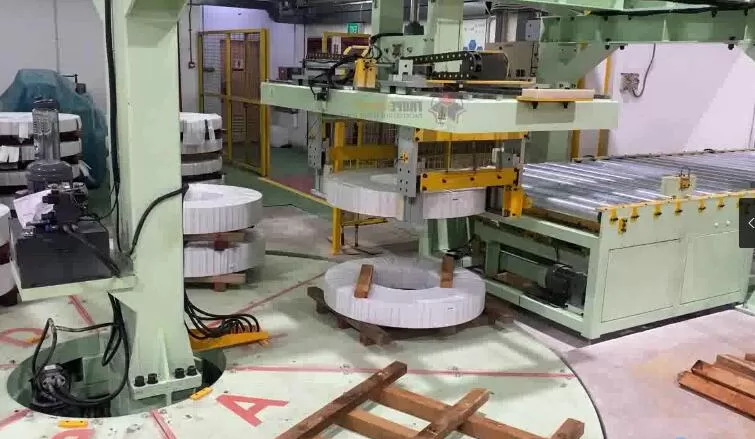

自动化包装设备的减废优势

传统人工包装不仅效率低下,更是材料浪费的主要源头——操作工为保证安全往往"宁多勿少"。在我参与的改造项目中,引入全自动钢卷包装生产线后,材料损耗率从人工操作的12%降至3%以下。现代智能包装设备通过精密伺服系统控制材料张力,配合机器视觉实时检测钢卷位置,实现毫米级精度的材料切割和包裹。

自动化钢卷包装机通过精准控制材料用量、减少操作误差和优化包装流程,可降低25-40%的材料浪费。智能系统还能实时记录每卷钢材的包装数据,为持续改进提供依据。

智能包装机的关键技术突破

现代钢卷包装设备的核心减废技术体现在三大创新:

-

动态尺寸适应系统:通过激光扫描仪实时获取钢卷外径、宽度和表面曲率数据,自动调整包装材料展开速度和张力。例如我们在某企业部署的AdaptPack系统,可根据钢卷椭圆度自动补偿包装角度,避免因形状不规则导致的材料褶皱或撕裂,减少补包率85%。

-

闭环材料控制系统:采用伺服电机驱动的送料机构配合高精度编码器,实现材料长度控制误差<±2mm。特别在钢带捆扎环节,智能算法会根据钢卷重量和运输距离计算最佳捆扎力和道次,相比人工操作减少钢带用量30%。实际案例显示,某钢厂应用此技术后,每年节省钢带采购成本达350万元。

-

物联网监控平台:设备内置传感器持续收集材料消耗、能源使用和设备状态数据。通过我们开发的PackEco分析系统,企业可精准定位浪费热点——某客户发现其包装线在班次交接时段浪费率异常升高,经调整操作流程后月均减少材料损耗17吨。了解更多技术细节,请参考我们完整的钢卷包装生产线解决方案。

这些技术创新不仅减少直接材料消耗,还显著降低因包装不合格导致的返工——据行业统计,自动化包装使钢卷运输损伤率下降60%,间接避免了重复包装造成的二次浪费。

可持续包装材料的创新应用

材料选择是减少包装环境足迹的关键杠杆。近年来,我们见证了从传统塑料薄膜向环保材料的重大转变。生物基复合材料、可水溶防锈纸和增强型再生卡板等创新材料正在重塑钢卷包装的可持续性。特别在出口包装领域,采用符合国际标准的可降解材料已成为避免贸易壁垒的必要选择。

采用可回收/可降解包装材料可降低60%以上的碳足迹,同时满足日益严格的环保法规。通过建立材料回收闭环系统,企业能将包装成本转化为新的利润来源。

可回收材料的经济与环境效益对比

下表对比了三种主流环保材料与传统包装方案的全生命周期成本效益:

| 材料类型 | 成本(元/吨钢卷) | 回收率 | CO2减排量(kg/吨) | 回收收益(元/吨) | 综合成本节约 |

|---|---|---|---|---|---|

| 传统PE复合膜 | 180 | <5% | 基准 | - | 基准 |

| 生物降解膜 | 220 | 100%* | 85% | - | 15%↓ |

| 增强再生纸板 | 160 | 90% | 70% | 40 | 28%↓ |

| 循环钢带系统 | 150 | 99% | 95% | 75 | 42%↓ |

*生物降解膜通过工业堆肥处理

其中循环钢带系统最具革命性——通过RFID芯片追踪包装组件,建立"使用-回收-再制造"闭环。某欧洲钢厂实施此系统后,钢带采购量减少80%,同时通过向客户收取押金并回收旧钢带,每年创造额外收益120万欧元。在防锈材料方面,我们推广的水基VCI(气相缓蚀剂)涂层技术替代传统油性防锈剂,不仅减少有害物质使用,还使开包时间缩短70%,显著提升下游客户效率。

建立零浪费包装管理体系

真正的包装减废需要系统性变革。基于ISO 18604包装与环境标准,我们开发了钢卷包装的PDCA(计划-实施-检查-改进)循环模型。该体系的核心是通过数字化工具监控全流程材料流动,将包装从成本中心转化为价值创造环节。

实施零浪费包装管理体系的关键是建立跨部门协作机制和数字化监控平台,通过包装规格标准化、供应商协同优化和闭环回收网络,实现包装材料消耗降低30-50%,同时提升供应链整体效率。

实施该体系需突破三大障碍:首先是数据孤岛问题——包装设计、采购和生产数据往往分散在不同系统。我们部署的PackManager平台通过API集成ERP、MES和WMS系统,实现从材料入库到废弃回收的全链路追踪。在某项目中,该系统帮助识别出因采购部门过度安全库存导致的材料过期损耗,通过JIT供应模式减少库存占用40%。

其次是建立跨价值链协作机制。我们推动钢厂、包装供应商和终端客户签订三方回收协议:钢厂使用标准化可回收包装;客户在拆包后通过专用容器分类存放;物流商按固定路线回收材料。这种模式使某汽车板供应商的包装回收率达到92%,远高于行业平均35%的水平。

最后是员工参与度的提升。通过建立包装浪费KPI与绩效挂钩,并设置"减废创意奖励基金",某企业一年内收到127项改进提案,其中"护角尺寸优化方案"单项目年节约材料成本80万元。数字化看板实时显示各班组材料消耗数据,营造良性竞争氛围,使操作浪费率在三个月内下降45%。

结论

减少钢卷包装浪费不仅是成本控制问题,更是钢铁行业可持续发展的关键战略。通过本文分析可见,从自动化设备升级到材料创新,再到管理体系重构,每个环节都存在显著的减废空间。在实践中,最成功的案例往往是那些将技术创新与管理优化相结合的企业——它们不仅获得直接经济效益,更增强了品牌环保形象和市场竞争力。随着人工智能和物联网技术的加速应用,未来三年我们将见证钢卷包装向"零废弃、智能化、可循环"方向的根本性转变。立即行动的企业,不仅是在降低运营成本,更是在投资于更可持续的未来。