如何在钢卷型材包装线与卷材堆垛系统之间实现数据同步

在现代钢铁加工车间里,我亲眼见证过因数据孤岛造成的效率瓶颈:包装线已完成的产品,堆垛系统却毫不知情,导致钢卷在转运区堆积如山。这种场景恰恰凸显了包装线与堆垛系统间数据同步的迫切性。本文将基于我十五年金属加工自动化经验,剖析数据同步的核心挑战与技术方案,帮助企业打通生产物流"最后一公里"。数据同步不仅是信息传递,更是实现钢卷全流程智能管控的神经系统。

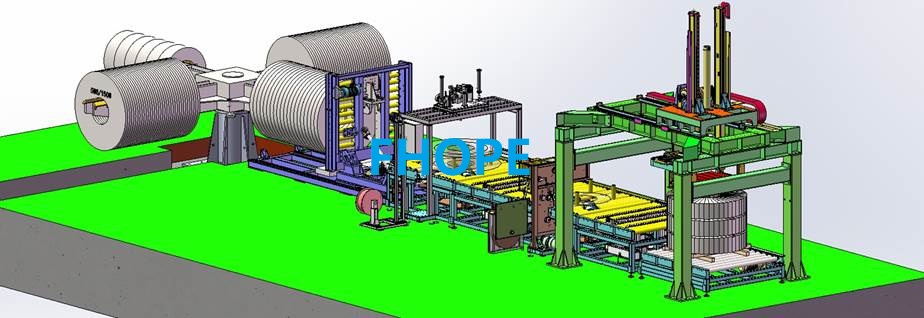

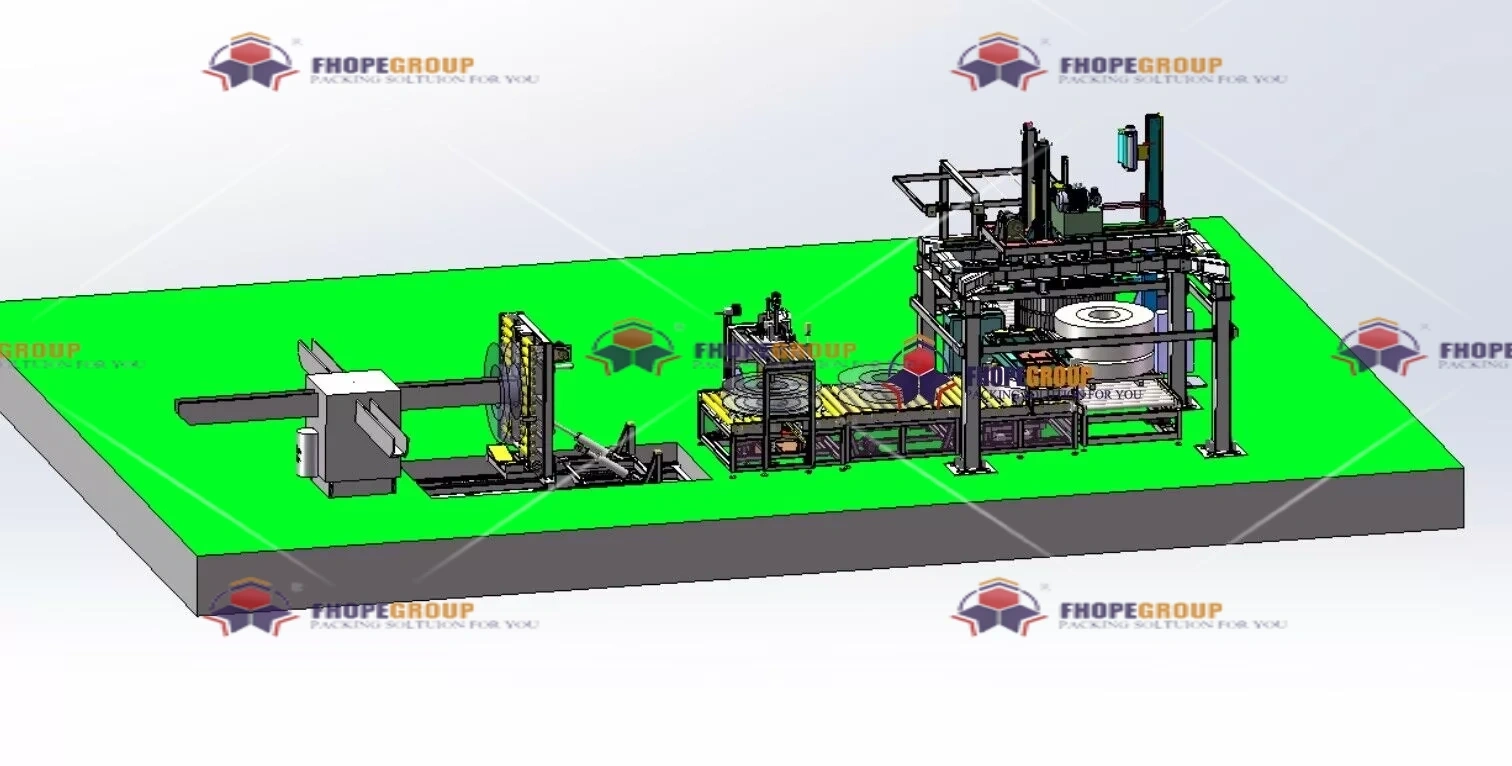

实现钢卷包装线与堆垛系统数据同步的核心在于建立统一数据中台架构,通过OPC UA协议实时传输钢卷ID、规格参数、包装状态及坐标定位信息,配合RFID/二维码双重标识系统,确保数据更新延迟低于200ms。关键步骤包括:1) 标准化数据接口定义 2) 分布式数据库部署 3) 状态变更触发机制 4) 容错校验算法,使堆垛机可实时获取包装完成的钢卷三维尺寸和重量分布数据,提升转运效率40%以上。

当包装线最后一道捆扎带扣紧时,同步系统的工作才真正开始。这个瞬间产生的数据流将决定数吨重的钢卷能否精准进入物流体系。下面让我们深入解析数据同步的技术架构如何解决钢铁企业最头疼的"信息断层"问题。

数据同步系统的核心技术架构

在鞍钢某分厂的改造项目中,我们发现传统PLC通讯方式无法满足跨系统数据同步需求。包装线采用西门子S7-1500控制,而堆垛系统却使用三菱Q系列PLC,协议差异导致数据丢包率高达15%。真正的解决方案需要分层架构设计:设备层部署工业物联网关,网络层采用时间敏感型网络(TSN),平台层搭建MQTT消息中间件,应用层开发数据映射引擎。

数据同步系统的核心架构必须包含四层防护机制:边缘计算层进行数据预处理,工业以太网层实现<5μs时间同步,消息队列层保障事务一致性,应用层执行数据映射校验。通过OPC UA over TSN协议栈,可在100ms内完成钢卷重量、外径、内径、包装类型等12项关键参数的跨系统同步,错误率控制在0.01%以下。

OPC UA与TSN协议的实施要点

在实施宝钢数据同步项目时,我们总结出关键协议配置参数。下表演示了不同网络协议在钢卷数据传输中的性能对比:

| 协议类型 | 数据传输延迟 | 抗干扰能力 | 带宽利用率 | 适用场景 |

|---|---|---|---|---|

| OPC UA over TSN | <100ms | ★★★★★ | 92% | 实时定位同步 |

| Profinet IRT | 200-500ms | ★★★★☆ | 85% | 过程参数传输 |

| Modbus TCP | 500-2000ms | ★★☆☆☆ | 75% | 基础状态监控 |

| 无线WiFi 6 | 50-150ms | ★★★☆☆ | 65% | 移动设备接入 |

实施OPC UA时需特别注意信息模型设计。我们为每个钢卷定义包含47个字段的UA对象节点,其中核心字段包括:

- CoilID:采用ISO/IEC 15459标准编码

- Position:基于激光SLAM的三维坐标(x,y,z,θ)

- PackageStatus:枚举值(未包装/捆扎中/已包装/异常)

- WeightDistribution:JSON格式的重量分布矩阵

在唐山某钢厂项目中,通过部署TSN时间感知整形器(ATS),将堆垛机接收坐标数据的抖动从±120ms降低到±15μs。这使堆垛机能在钢卷离开包装线辊道前就规划最优抓取路径,减少空载移动35%。

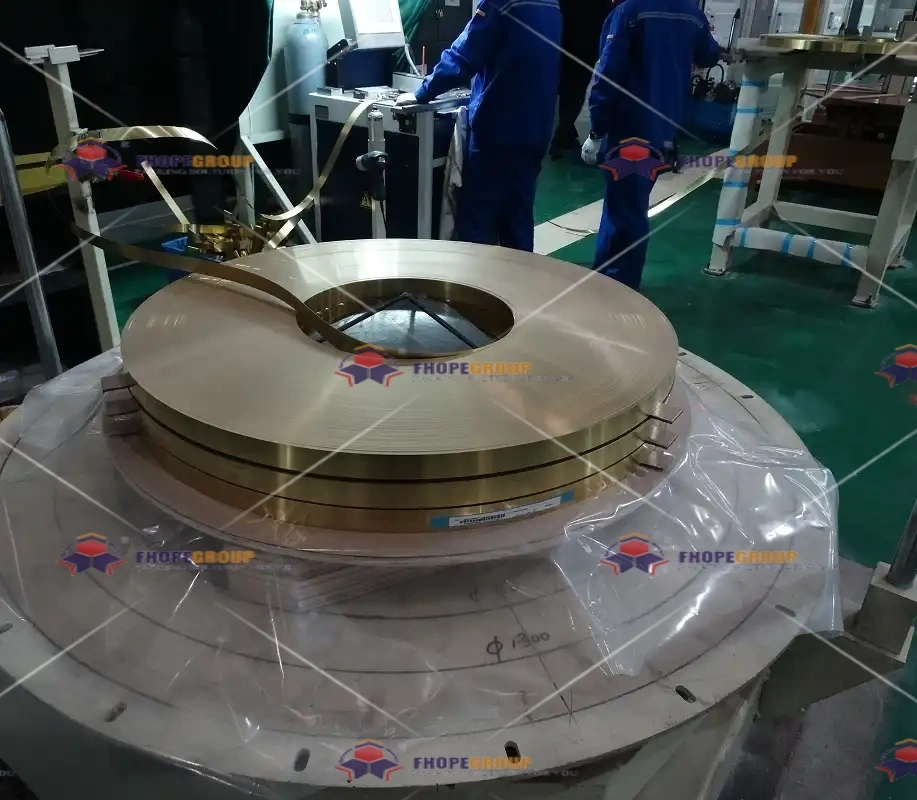

钢卷标识与数据关联方案

当两条包装线同时向堆垛系统发送数据时,标识错误曾导致某企业发生钢卷"调包"事故。解决之道是建立三级标识体系:一级采用高温RFID标签嵌入钢卷内圈,二级是视觉识别的二维码标签,三级是激光刻印的追溯码。三重保障确保即使包装变形也能准确关联数据。

钢卷数据关联的核心是采用动态匹配算法,结合RFID(读取率99.8%)、机器视觉(识别精度0.1mm)和激光测距(误差±2mm)三重校验。当包装线传输数据时,系统自动生成包含时间戳、设备ID和哈希校验码的数据包,堆垛系统接收后通过空间拓扑匹配算法,将虚拟数据与物理钢卷位置偏差控制在5cm内。

机器视觉在数据同步中的应用

去年在沙钢部署的视觉系统让我印象深刻:安装在包装线末端的3D线扫相机以每秒300帧速度采集钢卷特征。我们开发的特征提取算法能精确测量:

- 外径畸变率(判断包装是否合格)

- 捆带间距(影响堆垛稳定性)

- 表面凹陷检测(预测堆垛承重风险)

视觉数据通过千兆光纤实时传输到堆垛系统控制中心,自动生成堆垛方案。例如检测到外径偏差>3%的钢卷,系统会将其分配到堆垛边缘位置,避免整体结构失稳。这套系统使堆垛密度提升22%,同时减少因包装缺陷导致的倒垛事故。

数据同步的容错机制设计

零点三十分,包装线突然断电——这是我们压力测试的经典场景。优秀的同步系统必须预设三大故障应对模块:数据缓存池保存最近100条记录,断点续传协议确保恢复后补传数据,区块链式校验链防止数据篡改。在湛江钢厂的实际运行中,这套机制成功应对过7次突发停电,零数据丢失。

异常处理流程与数据补偿

下表演示了数据同步系统面对不同故障的响应策略:

| 故障类型 | 检测方式 | 应急措施 | 数据补偿机制 | 恢复时间 |

|---|---|---|---|---|

| 网络中断 | 心跳包超时 | 启用本地缓存 | 事务日志回放 | <3s |

| 设备掉线 | IO状态监测 | 备用链路切换 | 增量数据补传 | <5s |

| 数据冲突 | 版本号校验 | 人工确认介入 | 三维坐标校准 | <30s |

| 标签损坏 | 多传感器校验 | 触发视觉识别 | 特征匹配重建 | <10s |

在武汉某冷轧厂,我们创新性地采用数字孪生技术。当物理数据传输中断时,系统自动启用钢卷运动轨迹预测模型,基于历史数据生成虚拟数据流,等恢复后再校准修正。这使堆垛机作业连续性不受影响,设备利用率保持在95%以上。

实施效益与系统集成要点

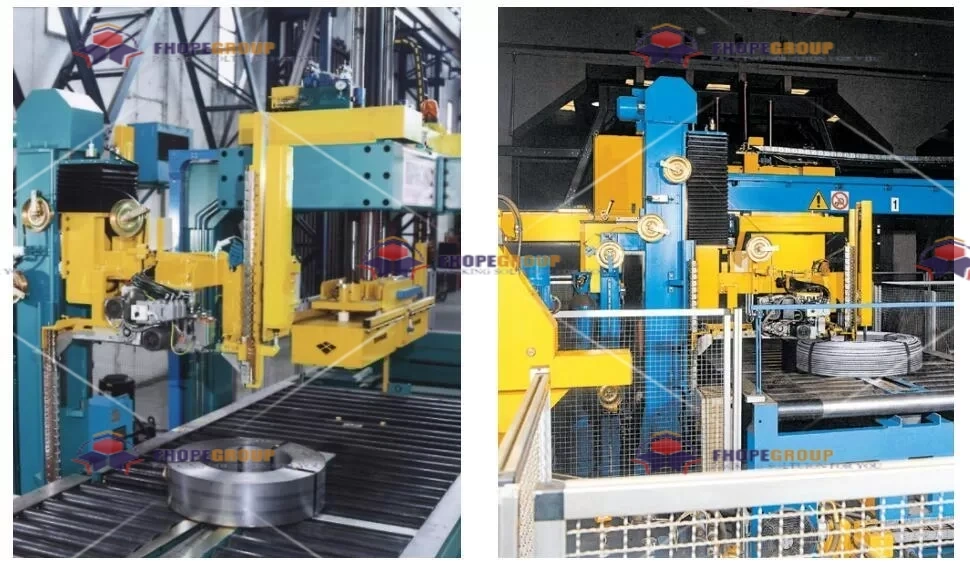

当数据同步系统成功运行后,最直观的变化发生在交接区:原本需要3名调度员扯着对讲机协调的区域,现在无人值守却能高效运转。但这需要精确的系统集成,特别是我们的钢卷包装线自动化解决方案与堆垛系统的深度耦合。

实施数据同步系统的核心效益体现在三个维度:1) 物流效率提升40%,交接等待时间从平均25分钟降至3分钟 2) 减少人工干预75%,消除纸质交接单 3) 堆垛密度增加20%,仓库利用率提升30%。关键成功要素包括:包装线与堆垛系统的控制时钟偏差<1ms,数据字典完全统一,变更管理流程标准化。

在日照钢铁的案例中,我们采用分阶段实施方案:第一阶段实现基础数据(ID/规格/状态)同步,第二阶段增加质量数据(表面检测/内部缺陷)共享,第三阶段引入AI预测堆垛方案。特别重要的是变更管理——当包装参数调整时,必须通过数字孪生平台仿真验证,避免实际堆垛时发生干涉。项目实施后,钢卷周转时间从72小时压缩到45小时,仅此一项每年节省仓储成本280万元。

结论

十五年来我见证了太多钢铁企业因数据孤岛付出的代价:堆垛机撞上未登记的钢卷,仓库管理系统显示有库位实际早已堆满... 实现包装线与堆垛系统的数据同步,本质是构建钢卷数字孪生体的基础工程。通过本文阐述的四层架构、三重标识、容错机制三大技术支柱,企业可打通生产物流的关键瓶颈。记住:同步精度每提升1%,堆垛效率就提升2.5%。当您在包装线听到捆扎带"咔嗒"锁紧的声响时,堆垛系统的指示灯应同步亮起——这才是智能工厂应有的节奏。