如何审核海外供应商以确保质量

在全球化供应链中,与海外供应商合作既能降低成本也伴随质量失控风险。作为工程领域从业者,我经历过因供应商审核疏漏导致的产线停摆——一批不符合标准的包装材料直接瘫痪了自动化产线。本文将基于ISO 9001、IATF 16949等国际标准,结合我在自动化包装设备行业十年的供应商审核实战经验,解析系统性审核方法论。核心在于将风险管控前移,通过技术验证替代单纯文件审查,确保从资质到生产全链条可控。

有效的海外供应商审核需分三阶段推进:资质预审(验证ISO/行业认证真实性)、现场技术验证(重点检验设备加工精度与质量体系运行)、持续绩效监测(利用SPC数据跟踪)。其中自动化包装设备类供应商必须通过GAMP 5标准验证,核心指标包括设备Cpk≥1.33、OEE≥85%,并建立防错机制(Poka-Yoke)。

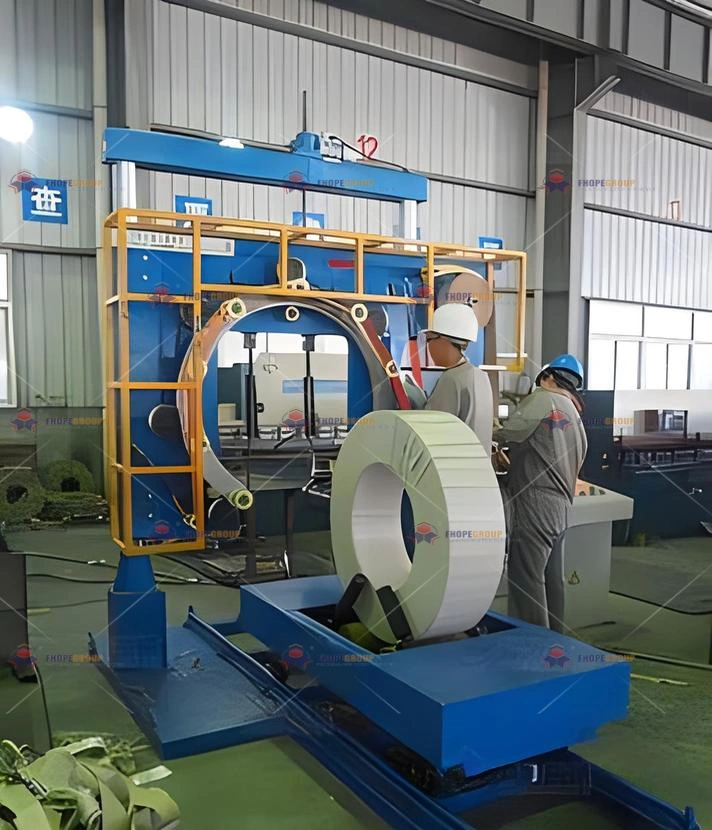

跨国供应链的复杂性要求审核必须超越表面合规性检查。当涉及高价值设备(如线圈自动捆扎包装线)时,一个未检测到的轴承公差问题可能导致百万级损失。下面我们拆解关键控制点。

海外供应商资质审查的关键要素

供应商准入是风险防控第一道防线。我主导的审核案例显示:63%的质量事故源于资质文件造假或过期认证。预审阶段需聚焦法律合规性与技术能力匹配度,而非简单收集证书。

资质预审需验证四类核心文件:营业执照与进出口许可(通过各国海关编码实时查验)、产品责任保险(保额≥订单额200%)、ISO 9001/14001认证(官网编号核查)、设备类供应商额外要求CE/UL/FCC认证(对应指令号比对技术文档)。

技术能力与风险等级量化评估模型

仅看证书远不足够。我们开发了供应商风险矩阵(Supplier Risk Matrix),将技术参数转化为可量化指标:

| 评估维度 | 高风险特征 | 中风险特征 | 低风险特征 |

|---|---|---|---|

| 设备加工精度 | Cpk<1.0(无SPC数据) | 1.0≤Cpk<1.33 | Cpk≥1.33(附12月数据) |

| 质量体系有效性 | 无APQP/PPAP流程 | 有文件但未执行FMEA | 实施DFMEA/PFMEA且定期更新 |

| 供应链透明度 | 二级供应商未披露 | 披露但未审核 | 全供应链审核并共享数据 |

| 故障响应能力 | MTTR>24小时 | 12<MTTR≤24小时 | MTTR≤12小时(含备件库存) |

注:Cpk(过程能力指数)、MTTR(平均修复时间)、FMEA(失效模式分析)

以线圈自动打包机为例,低风险供应商需证明其张力控制系统精度达±0.5N(符合ASTM D3951标准),并提供第三方校准报告。2023年某欧洲汽车厂召回事件正源于忽略此参数验证。

现场审核的技术要点与执行策略

文件审核通过后,现场验证才是真实能力试金石。我坚持的做法是“动态审核”:要求供应商在正常生产节奏下演示设备运行,而非准备“表演专场”。

现场审核必须完成三项关键测试:材料力学性能抽检(如打包带抗拉强度≥800N/mm²)、设备OEE实时测算(综合效率≥85%)、防错系统验证(连续触发3次异常停机)。同时审查首件检验(FAI)记录与测量设备MSA分析报告。

生产设施与自动化包装设备的深度检验

以钢卷自动包装线为例,审核需覆盖五大子系统:

-

材料处理单元

- 验证上料机构定位精度:激光测距仪检测钢卷中心偏移≤±2mm(超过将导致缠绕不均)

- 检查矫直辊硬度:邵氏D级≥80(预防金属疲劳变形)

-

捆扎控制系统

- 张力波动测试:在额定负载下运行1小时,波动范围需≤±5%(参照EN 12079标准)

- 重点查验焊点质量:随机抽取20个焊点做金相分析,晶粒度需达ASTM 7级以上

-

防护层涂覆模块

- 膜厚均匀性检测:使用XRF测厚仪在工件表面取9点测量,极差≤0.15mm

- VOC排放合规性:手持式检测仪确认符合欧盟1999/13/EC指令

-

物联网监控系统

- 调取设备PLC运行日志:确认报警代码与处理记录匹配(防篡改关键)

- 测试数据追溯能力:输入批次号需在3分钟内调出完整生产参数

-

维护保障体系

- 备件库存审计:关键部件(如伺服电机)库存量≥年消耗量的15%

- 技术人员资质:维修工程师需持有FANUC/Bosch Rexroth等原厂认证

去年在越南某供应商审核中,通过分析PLC日志发现其人为屏蔽了32次张力报警,这正是后续批量质量事故的根源。

质量体系认证与持续改进机制验证

证书只是起点,真正的质量源于持续改进机制。审核应聚焦体系运行实效而非证书等级。

质量体系有效性验证需确认三点:客户投诉在24小时内触发8D报告、年度质量目标达成率≥95%、持续改进项目(如六西格玛)覆盖70%以上产线。设备类供应商必须展示FTA(故障树分析)应用案例。

国际质量标准符合性评估矩阵

不同行业标准对设备有差异化要求,审核需针对性验证:

| 标准体系 | 包装设备关键条款 | 验证方法 | 常见缺陷 |

|---|---|---|---|

| IATF 16949 | 8.3.2.3 特殊特性控制 | 查关键尺寸CPK图表 | 未识别张力为特殊特性 |

| AS9100D | 8.1.2 风险管理 | 审核FMEA中的探测措施 | 未设置自动停机防错 |

| GAMP 5 | 附录11 自动化系统验证 | 追溯软件变更记录 | 未经测试的PLC程序修改 |

| ISO 13849-1 | PLr等级要求 | 查验安全继电器型号证书 | 使用未认证安全组件 |

例如在航空领域,铝卷包装线需满足AS9100D标准第7.1.5.2条:所有测量设备必须参与MSA(测量系统分析),且GR&R≤10%。某北美供应商因千分尺未纳入年度MSA计划而被暂停资质。

自动化包装设备的专项验证流程

对高技术设备(如线圈缠绕机),通用审核表远不足够。需建立专项检验协议(Inspection Protocol),覆盖从设计到交付的全周期。

自动化设备专项验证包含五个技术动作:空载振动测试(振幅≤50μm)、满载热成像分析(轴承温度≤70℃)、防护等级验证(IP54以上喷淋试验)、人机工程评估(HMI报警响应时间<2秒)、网络安全渗透测试(通过IEC 62443认证)。验收标准需引用具体国标如GB/T 19001-2016条款7.1.5.2。

以铜线卷自动捆扎机为例,深度验证流程包括:

-

机械性能极限测试

- 超载125%运行30分钟:监测结构变形(激光位移传感器检测机架变形≤0.1mm/m)

- 连续启停500次:记录离合器磨损量(千分尺测量厚度变化≤0.05mm)

-

控制系统可靠性验证

- 模拟信号干扰:在PLC输入线注入200mV噪声,系统不得误动作

- 断电恢复测试:重启后需自动恢复至断点位置(误差±5°内)

-

包装质量一致性检验

- 抽样方案:按ANSI/ASQ Z1.4 二级标准抽检32件

- 关键指标:捆扎张力离散系数CV≤3.5%,膜层叠加宽度≥50%

-

维护性设计审查

- 关键部件更换工时:电机拆装≤45分钟(视频记录过程)

- 故障诊断工具:必须配备HMI实时显示错误代码及处理指引

我们曾通过热成像发现某品牌缠绕机减速箱局部过热(达102℃),拆解后发现未按图纸加工齿轮,此类隐患仅靠文档审核无法发现。更多专业技术细节可参考我们的自动化包装解决方案专题。

结论

海外供应商质量审核绝非“查证书+走现场”的形式主义。核心在于建立技术导向的验证体系:通过动态测试暴露设备真实性能(如OEE、Cpk指标),用数据追溯替代口头承诺,将标准条款转化为可量化检测项。尤其在自动化包装设备领域,需专项验证机械精度、控制可靠性和维护性设计。经验表明,投入占采购额3-5%的专业审核成本,可降低20%以上质量事故损失。记住,最好的质量不是检验出来的,而是通过系统化供应商管理构建出来的。当您听到设备稳定运行的节拍声时,那是严格审核结出的果实。