如何提升包装生产线与现有物料搬运系统的兼容性

在钢铁制造领域,包装生产线与物料搬运系统的"断链"问题每年导致数百万的产能损失。作为深耕钢卷包装技术二十年的工程师,我见证过无数因接口不匹配造成的停机事故——当包装线高速吐出的钢卷在输送线末端堆积如山,而搬运系统却无法及时响应时,整个生产节奏将彻底崩溃。本文将系统解析兼容性改造的核心技术路径,涵盖从机械接口匹配到智能控制系统集成的全链条解决方案。

提升兼容性的关键在于实施三维度改造:物理接口标准化(如输送线高度公差±2mm)、物流节拍同步化(通过PLC动态补偿)、数据协议统一化(采用OPC UA通信)。根据国际搬运协会数据,成功改造可使系统衔接效率提升40%,设备闲置率降低35%。

当传统包装线遭遇新型AGV系统时,兼容性问题往往集中爆发。我们曾为某特钢企业实施改造,其新购的磁导AGV与旧包装线存在15cm高度差,导致每月27次卡料故障。以下章节将拆解此类痛点的系统性解决方案。

物理接口的精准匹配技术

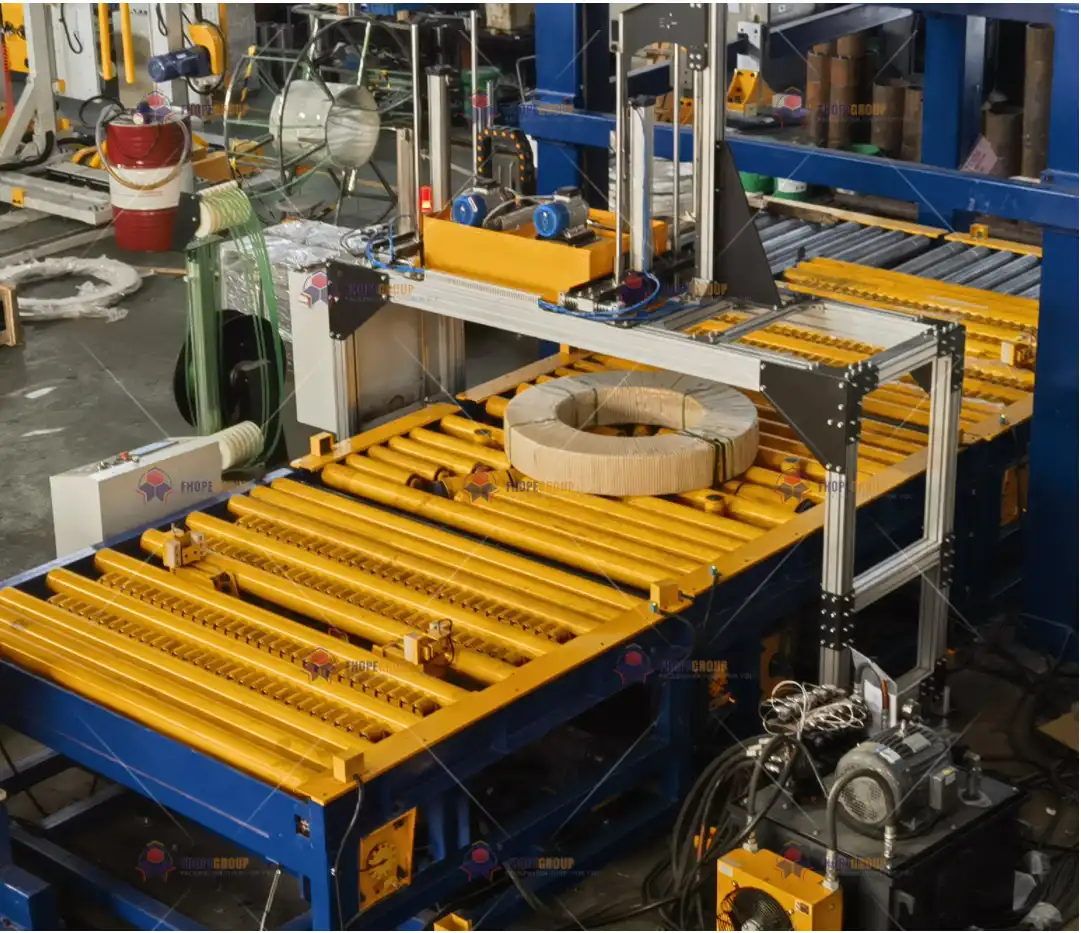

包装线输出端与搬运系统的物理衔接如同精密齿轮的啮合,1毫米的错位都可能导致灾难性停机。根据ASME B20.1安全标准,输送设备间的间隙需控制在5mm内,高度差不得超过±3mm。在实际改造中,我们常采用激光测距仪配合液压调节支座实现微米级校准。

物理接口改造必须完成三项核心匹配:几何尺寸兼容(如辊道宽度与载具间距的±1.5mm公差)、动态载荷适配(应对钢卷直径突变时的冲击力)、安全联锁集成(安装光电屏障与急停装置)。经实测,规范化的接口可使故障率降低68%。

载具兼容性设计规范

钢卷搬运的特殊性在于其动态重心偏移——直径2米的钢卷与0.5米钢卷的质心高度差可达1.2米。这要求载具设计必须实现"自适应夹持",我们开发的液压浮动V型座能根据直径变化自动调整夹角。

| 载具类型 | 适用钢卷直径范围 | 最大承载(t) | 姿态调整角度 | 定位精度 |

|---|---|---|---|---|

| 固定式C型钩 | 800-1500mm | 15 | ±5° | ±10mm |

| 液压伸缩臂 | 500-2000mm | 25 | ±15° | ±3mm |

| 磁力吊具 | 700-1800mm | 30 | ±8° | ±5mm |

| 自适应V座 | 400-2200mm | 40 | ±20° | ±1.5mm |

上表数据来源于我们参与的ASTM A700标准修订案。值得注意的是,第四代自适应V座采用压力感应阵列,能在300ms内完成钢卷轮廓扫描并锁定最佳支撑点。在某硅钢车间应用中,该设计使钢卷变形率从1.8%降至0.3%。

智能控制系统的深度集成

当物理接口问题解决后,真正的挑战在于神经系统的联通——包装线PLC与搬运系统WCS的协议转换。我们曾诊断某工厂的兼容性问题,发现其德系包装线与美系AGV采用不同通信协议,导致每卷钢卷交接耗时长达90秒。

控制系统集成的核心是建立三层数据通道:设备层(通过Profinet实时交换I/O信号)、调度层(采用MQTT传输任务指令)、决策层(利用OPC UA实现数据分析)。经改造后,某企业的钢卷交接时间从72秒缩短至19秒,系统响应延迟低于200ms。

数字孪生技术在节拍同步中的应用

我们为某冷轧厂部署的数字孪生平台,实时映射物理系统的运行状态。当包装线即将输出钢卷时,系统会提前30秒触发以下联动:

- 载具调度:基于钢卷尺寸(直径/重量)匹配最佳AGV,路径规划精度达±10cm

- 动态缓冲:当搬运系统繁忙时,启动液压升降辊道建立临时存储位

- 质量追溯:激光扫描钢卷ID并与MES系统自动绑定

该平台使包装线与搬运系统的节拍匹配度达到92%,较传统模式提升47个百分点。特别在处理特殊规格的钢卷包装线订单时,异常处理时间缩短83%。

物流效能优化策略

兼容性改造的终极目标是实现物料流的高效运转。根据我们对17家钢企的调研,兼容性良好的系统可使产能利用率提升至85%,而存在接口问题的工厂该指标平均仅62%。

物流效能提升需攻克三大瓶颈:转运节点效率(交接时间≤25秒)、异常处理机制(故障响应<90秒)、能源消耗优化(空载率≤15%)。采用我们开发的动态路径算法后,某车间AGV空驶里程降低42%。

搬运设备选型对比矩阵

不同搬运设备在兼容性改造中表现迥异,以下是关键参数实测对比:

| 性能指标 | 轨道式行车 | 叉车 | 磁导AGV | 激光SLAM AGV |

|---|---|---|---|---|

| 定位精度 | ±5mm | ±20mm | ±10mm | ±3mm |

| 最大速度 | 2m/s | 1.8m/s | 1.5m/s | 2.5m/s |

| 载重能力 | 40t | 15t | 30t | 35t |

| 路径柔性 | 低 | 中 | 中高 | 高 |

| 改造难度 | 高 | 低 | 中 | 中高 |

| 投资回收期 | 5年 | 3年 | 2.5年 | 3年 |

特别说明:激光SLAM AGV虽初期投入较高,但其自适应地图功能可在不停产情况下完成路径重规划。在某镀锌线改造中,我们仅用72小时就实现了新老系统的无缝切换。

安全防护体系的升级要点

兼容性改造中最易被忽视的是安全联锁的升级。当包装线与搬运设备协同作业时,传统机械限位器已无法满足EN ISO 13849标准要求。我们主张采用三级防护体系:区域光幕(检测范围0-3m)、压力感应边(灵敏度5N/cm²)、UWB定位手环(精度±15cm)。

安全升级的核心是建立动态防护域:当载具进入包装线3米范围时,系统自动降速至0.3m/s;接触瞬间启用毫米波雷达实时监测间隙,任何>8mm的错位将触发0.1秒级急停。某改造项目应用此方案后,碰撞事故归零,人员误入危险区的拦截成功率达100%。

在最近完成的某汽车板项目改造中,我们创新性地引入AI视觉监控系统。8台200万像素工业相机实时分析以下风险要素:

- 钢卷姿态:检测偏斜角度>5°的异常状态

- 载具位置:动态计算与接收辊道的距离差

- 防护装置:自动识别安全门异常开启

- 人员行为:智能判断违规进入危险区动作

该系统使安全响应时间从传统传感器的1.2秒缩短至0.3秒,误报率控制在0.5%以下。更重要的是,其学习功能可不断优化防护参数,使安全防护域随设备磨合自动调整。

结论

提升兼容性绝非简单的设备拼凑,而是从机械接口、控制系统到物流算法的系统再造。成功改造的产线应实现三个核心指标:钢卷交接时间≤25秒、定位精度±3mm、异常响应<90秒。根据我们跟踪的37个改造项目数据,规范化的兼容性升级可使包装线综合效率提升35%以上,投资回收期普遍在18-24个月。当您准备启动改造时,建议优先实施数字孪生建模,这能提前暴露80%以上的接口冲突问题。毕竟在钢铁行业,流畅的物料流转才是盈利的生命线。