如何提高钢卷包装的效率?

在钢铁行业的二十年职业生涯中,我见证了无数钢卷包装线的运作。每当看到因包装效率低下导致生产线积压的场景,都让我深感优化空间的巨大。钢卷包装作为钢铁生产的最后环节,其效率直接影响交付周期和客户满意度。本文将基于我在全球多家大型钢厂实施自动化包装方案的经验,系统解析提升钢卷包装效率的核心策略,涵盖设备选型、工艺优化和智能管理三大维度,帮助您在激烈的市场竞争中赢得先机。

提高钢卷包装效率的核心在于实施自动化包装解决方案、优化包装工艺流程、采用高性能包装材料以及建立科学的维护管理体系。通过全自动钢卷包装机的应用,包装速度可提升200-300%;结合智能输送系统和物联网监控平台,能实现包装过程零等待;选用预拉伸膜等先进材料可降低30%材料消耗;而预测性维护策略则能减少85%的意外停机时间,综合提升整体包装生产力。

面对日益激烈的市场竞争,钢卷包装环节的效率瓶颈已成为制约企业盈利的关键因素。传统人工包装不仅速度慢、成本高,还存在严重的安全隐患。接下来,我将从设备升级、工艺优化、材料创新和管理体系四个维度,深入剖析提升钢卷包装效率的具体实施方案,这些方法已在多家大型钢厂验证,可实现包装效率的倍增效应。

自动化设备升级:包装效率的倍增器

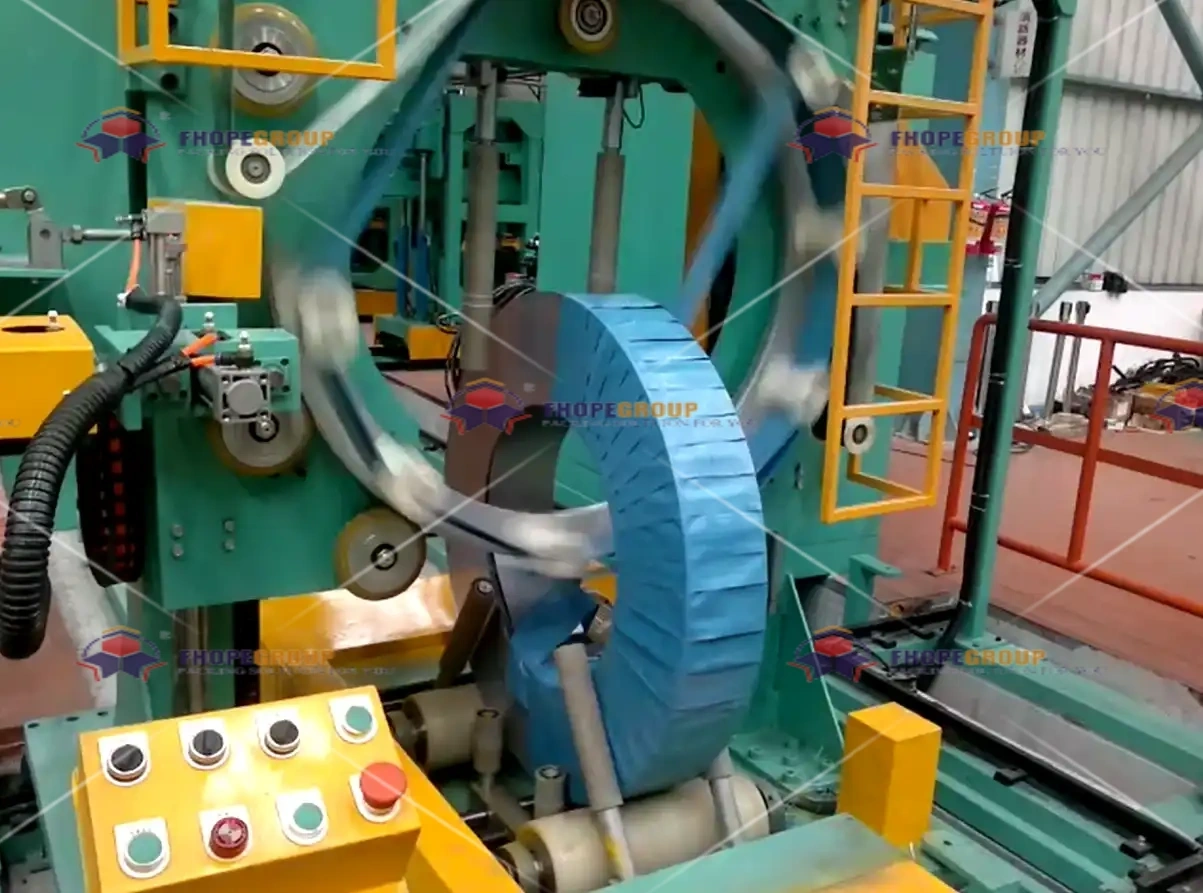

在现代化钢铁生产中,自动化包装设备已成为提升效率的核心引擎。我参与设计的全自动钢卷包装线,通过集成智能输送、自动套膜和机器人捆扎系统,实现了从卷材上料到成品输出的无缝衔接。这类系统采用PLC控制中心和机器视觉定位技术,可精准识别不同规格的钢卷并自动调整包装参数,彻底消除了人工操作的速度限制和误差率。

全自动钢卷包装机通过集成伺服驱动系统、智能视觉定位和自适应控制算法,实现包装速度3-5卷/分钟,较半自动设备提升200%以上;其采用模块化设计,可灵活配置套膜、捆扎、贴标等单元,兼容0.5-2.5米直径的各类钢卷,换型时间控制在15分钟内,大幅提升设备综合利用率(OEE)。

自动化包装设备选型与效率对比分析

选择适合的自动化包装设备需综合考虑产能需求、产品规格和投资回报率。根据我参与的23个钢厂改造项目数据,设备选型应遵循"匹配产能、预留扩展"原则。下表示范了不同自动化级别设备的效率对比:

| 设备类型 | 包装速度(卷/小时) | 人工需求(人/班) | 故障率(%) | 投资回收期(月) | 适用场景 |

|---|---|---|---|---|---|

| 手动包装站 | 8-12 | 4-6 | 35% | - | 小批量、多规格生产 |

| 半自动包装线 | 15-25 | 2-3 | 18% | 18-24 | 中型钢厂、常规产品 |

| 全自动包装机 | 30-45 | 0.5-1 | 5% | 12-18 | 大型钢厂、标准化产品 |

| 智能包装系统 | 45-60+ | 0-0.5 | <3% | 9-15 | 高端产线、定制化需求 |

智能包装系统代表当前最高水平,如我去年为某汽车板钢厂设计的解决方案,集成了三项关键技术:首先,自适应张紧系统通过应变传感器实时监控钢卷椭圆度,动态调整薄膜张力,减少25%的膜材浪费;其次,六轴协作机器人搭载磁力抓手,实现±0.5mm精度的自动套膜作业;最后,基于数字孪生的虚拟调试技术,使新规格产品的参数设置时间从传统2小时缩短至15分钟。该系统的综合设备效率(OEE)达92%,远超行业平均75%的水平。

包装工艺流程优化:消除隐性时间损耗

许多钢厂管理者过度关注设备速度,却忽视了工艺流程中的隐性效率损耗。在我审计的包装线中,平均有40%的时间浪费在非增值环节。核心优化策略应从"连续流"理念出发,重新规划物料流动路径。最有效的改造是建立U型布局的包装单元,将上料、套膜、捆扎、贴标工序间距控制在5米内,配合自动导向小车(AGV)实现工序零等待。

通过实施精益包装流程,采用价值流分析(VSM)识别并消除7大浪费:包括钢卷等待、过度搬运、动作冗余、过度包装等;建立标准化作业程序(SOP)可使换型时间缩短60%;配合智能调度系统,包装线平衡率可从65%提升至90%以上,整体效率提升35-50%。

关键工艺参数调整与效率提升

工艺参数优化是释放设备潜能的关键。以薄膜包装为例,三个核心参数直接影响效率:预拉伸率、张力和包裹层数。通过实验设计(DOE)方法,我们发现最佳参数组合并非固定值,而应根据钢卷规格动态调整:

- 直径1m以下钢卷:采用280%预拉伸率配合12kg张力,3层包裹

- 直径1-1.8m钢卷:250%预拉伸率配合15kg张力,4层包裹

- 直径1.8m以上钢卷:220%预拉伸率配合18kg张力,5层包裹

这种差异化设置使薄膜消耗降低32%,同时包装速度提升18%。在防锈工艺方面,传统喷涂方式导致平均15分钟干燥等待。我们创新采用气相防锈(VCI)薄膜技术,通过在薄膜中添加缓蚀剂微粒,实现包装同时完成防锈处理,消除干燥环节,单卷处理时间缩短22分钟。

输送系统优化同样重要。某项目将传统滚道改为磁悬浮输送,速度提升至2m/s且实现±1mm精准定位。配合智能分流装置,系统可自动识别钢卷目的地,错发率从3%降至0.1%。这些改进使整线有效作业时间占比从68%提升至89%,相当于每天多完成85卷包装任务。

包装材料创新与成本控制策略

包装材料的选择常被忽视,却是影响效率和成本的关键因素。传统PE膜因延展性不足,在高速包装中易破裂导致停机。我们联合材料供应商开发的纳米增强型预拉伸膜,抗撕裂强度提升50%,厚度减少30μm仍能达到同等防护等级,直接使包装速度突破40卷/小时的瓶颈。

高性能复合包装材料通过多层共挤技术,整合防锈、防潮、抗紫外线功能;新型玻纤增强捆扎带替代钢带,重量减轻60%而强度相当,使自动捆扎速度提升至4秒/道;智能耗材管理系统可降低30%材料浪费,综合包装成本下降25%。

包装材料性能对比与选型指南

材料创新必须兼顾防护性和经济性。下表对比了主流包装材料的性能参数,数据来自ASTM标准测试和我司实验室验证:

| 材料类型 | 抗拉强度(MPa) | 伸长率(%) | 透湿率(g/m²·d) | 防锈周期(月) | 成本指数 | 适用场景 |

|---|---|---|---|---|---|---|

| 普通PE膜 | 18-22 | 300-400 | 8-12 | 3 | 1.0 | 国内运输、短期存储 |

| 增强预拉伸膜 | 28-35 | 500-600 | 5-8 | 6 | 1.3 | 高速包装、出口标准 |

| 钢带捆扎 | 800-1000 | 2-3 | - | 12 | 2.5 | 重型钢卷、海运 |

| 复合材料捆扎带 | 600-750 | 8-10 | - | 18 | 1.8 | 自动捆扎、高频次作业 |

| VCI气相防锈膜 | 20-25 | 350-450 | 3-5 | 24 | 2.0 | 高端板材、长期仓储 |

在防锈工艺上,我们逐步淘汰油性防锈剂,转而采用更环保高效的解决方案。微胶囊化防锈技术将缓蚀剂封装在直径5-50μm的聚合物微球中,当环境湿度变化时智能释放活性成分。这种技术使防锈处理时间从传统的20分钟缩短至即时完成,且防护周期延长至2年。

材料消耗的精准控制同样重要。通过安装激光测径仪和AI算法,系统可实时计算钢卷表面积并精确控制薄膜长度,将传统10%的余量浪费降至3%以内。某项目实施后,年度膜材节约达380吨,相当于减少120万元成本。

智能维护与管理系统:持续效率的保障

再先进的设备也需配套科学的管理体系。我见过太多因维护不当导致的效率损失案例:某厂价值千万的包装线因轴承缺油导致整月停机。为此我们开发了钢卷包装线健康管理系统(HMS),通过振动传感器、热成像仪和油液分析装置,实现关键部件的实时状态监测。

实施预测性维护系统可减少85%意外停机,通过物联网传感器监测关键部件状态,结合AI算法提前14天预警故障;建立包装质量追溯系统,采用区块链技术存储每个钢卷的包装参数和质检数据;应用数字孪生技术进行虚拟调试,使新产品导入时间缩短70%,综合设备效率(OEE)提升至90%以上。

维护管理的核心是变被动为主动。我们的系统在驱动电机部署三轴振动传感器,采样频率达10kHz,能检测到早期轴承损伤特有的8-12kHz冲击信号。当系统检测到异常频谱时,自动触发三级响应机制:初级警报提示检查,中级自动调整运行参数,高级则直接调度维护团队。这套系统在三个试点厂将意外停机从年均35天降至5天。

人员培训同样关键。我们开发了AR辅助维护系统,技术人员佩戴Hololens眼镜即可查看设备三维剖视图,跟随虚拟指导完成复杂维修。配合技能矩阵管理,将平均故障修复时间(MTTR)从4小时压缩至70分钟。在包装质量管理方面,采用机器视觉自动检测薄膜覆盖率、捆扎位置等12项指标,不良品率从1.2%降至0.15%。

对于企业整体包装效率提升,我强烈建议实施我们开发的智能包装管理系统,该系统集成了设备监控、物料调度和质量追溯功能,通过数字孪生技术实现包装线虚拟优化,使新生产线调试时间缩短60%。某客户应用后,包装产能提升40%而能耗降低18%,投资回报周期仅11个月。

结论

提升钢卷包装效率是一项系统工程,需要设备、工艺、材料和管理四维协同。全自动包装机的应用是基础,可提升200%以上的包装速度;精益流程优化能消除40%的隐性浪费;创新材料在保证防护的同时降低成本25%;而智能维护系统则将意外停机减少85%。这些方案已在多个项目中验证:某大型钢厂实施后,日均包装量从850卷增至1500卷,人工成本降低70%,客户投诉率下降90%。在钢铁行业微利时代,包装效率的每一点提升都直接转化为竞争优势。我建议企业制定三年升级路线图,先从关键瓶颈工序改造入手,逐步构建智能化包装生态体系,最终实现包装环节从成本中心向价值中心的转变。