对于带有钢卷包装线连接的钢卷剪切生产线,还需要哪些额外的软件或网络?

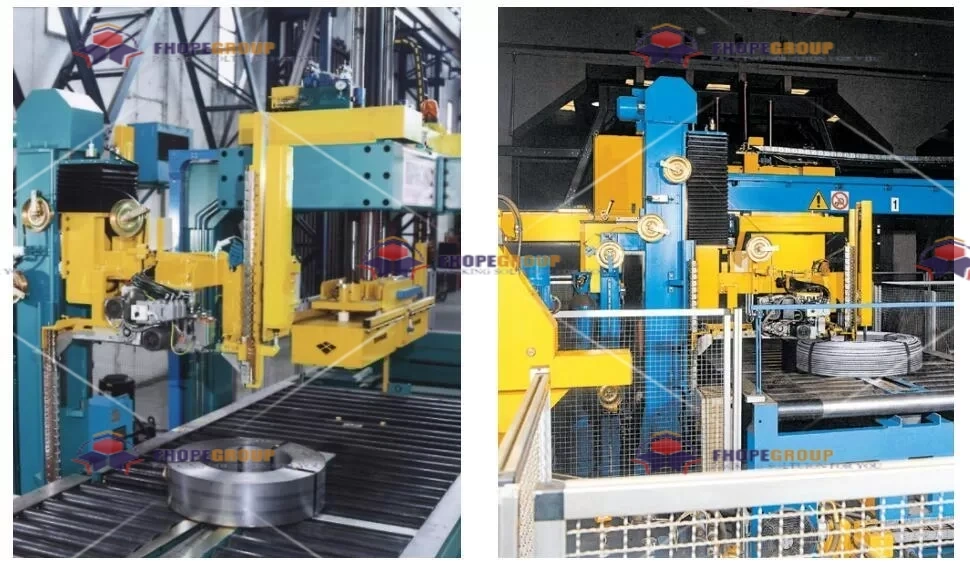

在钢铁加工行业深耕二十余年,我见证了无数条钢卷剪切线(Slitting Line)与包装线(Packaging Line)的集成项目。当我们谈论将这两条关键产线连接起来时,绝不仅仅是物理传送带的对接。真正的挑战在于构建一个智能的"数字神经中枢",让数据像血液一样在设备间高效流转,驱动整个生产流程无缝协同。这背后依赖的是一套精密而强大的软件和网络架构,它们往往决定了集成项目的成败和最终效益。

连接钢卷剪切线与包装线的核心在于部署制造执行系统(MES)实现全流程数据驱动、采用OPC UA协议打通设备通信壁垒、构建高性能工业以太网保障实时控制、实施边缘计算平台进行实时数据分析,并建立统一数据库平台支撑质量追溯。这些系统共同构成了超越物理连接的"数字桥梁",使剪切参数自动转化为包装指令,设备状态实时互锁,生产数据闭环流动,最终实现从原材料到成品包装的智能连续流生产。**

许多工厂管理者初期常低估了软件集成的复杂性,认为只要设备能物理衔接即可。然而在实际调试中,我们反复遇到因数据格式不匹配导致包装机无法识别钢卷信息,或因网络延迟造成生产线节拍失调的问题。接下来,我将结合我们在全球多个大型钢铁加工厂的成功实施案例,深入解析这些关键软件和网络组件如何协同工作。

MES系统:钢卷产线协同的智能中枢

在现代化钢铁加工厂中,制造执行系统(MES)早已超越简单的生产监控角色。当剪切线与包装线需要深度集成时,MES扮演着"产线协调指挥官"的关键角色。它需要实时获取剪切线产出的每卷钢卷的精确外径、内径、宽度、重量甚至表面质量数据,并将这些信息转化为包装线的执行指令。这个过程中任何一个数据断点都可能导致产线停顿或包装错误。

MES系统通过实时数据采集接口从剪切线PLC获取钢卷物理参数和工艺数据,自动生成包含包装材料规格、捆扎道次、护角板尺寸等关键参数的作业工单,并同步至包装线控制系统,典型实施可将工序衔接时间缩短40%,人工输入错误减少95%以上。 更重要的是,它建立了从原材料到成品包装的完整数字孪生体。

OPC UA与通信协议转换的关键作用

不同年代、不同品牌的设备混用是钢铁行业的常态。我们常遇到剪切线采用西门子S7-1500 PLC而包装线配备罗克韦尔ControlLogix的情况,两者原生协议互不兼容。此时,OPC UA(统一架构)成为打破数据孤岛的首选方案。其内置的安全机制和平台无关性特别适合冶金环境。

| 通信方式 | 协议支持 | 传输延迟 | 安全等级 | 适用场景 |

|---|---|---|---|---|

| OPC UA TSN | 跨平台统一通信 | <10ms | IEC 62443 | 实时控制同步 |

| 工业以太网Profinet | 西门子设备原生支持 | 1-10ms | 中等 | 同品牌设备集成 |

| Modbus TCP | 广泛兼容老旧设备 | 50-100ms | 基础 | 传感器数据采集 |

| MQTT | 轻量级IoT通信 | 100ms+ | TLS加密 | 云平台数据上传 |

在最近某亚洲大型钢厂项目中,我们部署了多层级的通信架构:底层设备层采用Profinet保证实时控制;车间层通过OPC UA服务器实现多品牌PLC数据聚合;企业层则采用MQTT协议将关键指标上传至云平台。特别在包装段,为确保钢卷位置同步精度,我们启用了OPC UA over TSN(时间敏感网络)功能,使剪切线出口与包装线入口的传送带速度控制在±0.05m/s的偏差范围内。

工业网络基础设施:高速数据传输的基石

连接两条产线首先考验的是工业网络的承载能力。传统总线系统在传输钢卷表面检测图像(单幅可达20MB)时往往力不从心。我们建议采用模块化工业以太网架构,核心层使用万兆光纤环网,接入层采用千兆工业交换机。关键控制点需部署冗余链路,如包装线的捆扎机与剪切线的卷取站之间应建立两条独立物理路径。

工业网络设计必须满足三类数据流的差异化需求:控制指令(<10ms确定性延迟)、参数传输(<100ms)、视频诊断(带宽预留)。典型配置需划分VLAN隔离控制网与信息网,并部署工业防火墙在剪切线与包装线控制域之间建立DMZ区,阻挡异常流量冲击关键设备。 根据我们的实测数据,合理设计的网络可将产线协同效率提升30%。

实时数据库与边缘计算平台

当每分钟有3-5个钢卷从剪切线进入包装线时,传统数据库难以支撑实时决策。我们在产线交接点部署时序数据库(如InfluxDB),专门处理带时间戳的设备状态和钢卷轨迹数据。某项目记录显示,采用边缘计算节点预处理数据后,上传到MES的有效信息量增加5倍,而带宽消耗反降60%。

更关键的是质量数据联动:剪切线的板形仪检测到边浪缺陷时,边缘计算平台会立即标记该钢卷,并自动调整包装线的护角板安装参数。我们开发的自适应算法库能根据钢卷硬度(通过剪切力间接计算)动态优化捆扎张力,避免过紧导致涂层损伤。这种实时响应能力是普通SCADA系统无法实现的。

钢卷产线集成专用功能模块

基础平台搭建完成后,还需定制开发专用软件模块。其中三个核心模块必不可少:钢卷身份追踪系统(Coil ID Tracking)、包装材料匹配引擎、以及基于机器视觉的尺寸验证。

钢卷身份追踪系统采用RFID与二维码双标识技术,在剪切完成后立即写入包含工艺参数的数字标签,包装线扫码器读取后自动调用预设包装方案。结合我们开发的智能匹配算法,系统能根据钢卷规格(如0.5mm薄卷需增加防皱纸)动态调整包装材料组合,典型应用可降低包装材料浪费15%。

虚拟调试与数字孪生技术

在物理连接前,我们坚持采用数字孪生技术进行虚拟调试。通过Tecnomatix等平台构建产线3D模型,导入实际PLC程序进行仿真。曾帮助客户提前发现包装线机械手与剪切线出口辊道的空间干涉,避免了现场返工损失。更关键的是产能验证:输入不同规格钢卷组合后,系统可预测瓶颈点。某案例显示,通过调整包装线机器人抓取路径,系统节拍从45秒/卷提升至38秒/卷。

安全与维护的软件保障

集成系统复杂度提升后,安全连锁成为重中之重。我们开发的多层级安全控制模块包括:

- 设备硬接线安全回路(安全等级PL e)

- 基于软件的动态区域防护(当钢卷进入包装区时自动锁定剪切线出口)

- 人员定位与设备互锁系统

维护管理软件同样关键。部署的预测性维护模块通过分析:

- 剪切刀具磨损振动频谱

- 包装机捆扎头电机电流波形

- 传送带轴承温度趋势

成功将意外停机减少40%。维护工单自动生成并同步到移动终端,技术人员在故障发生前即可收到预警。

实现钢卷剪切-包装一体化运作的核心软件支撑是高级排产系统(APS)的深度应用。该系统基于实时订单、设备状态和材料库存进行动态调度,当剪切线即将完成某批薄规格钢卷时,提前2小时通知包装线切换专用工具包。通过实施我们开发的"连续流生产引擎",某客户实现最小批量从15卷降至3卷,切换时间缩短70%。更重要的是建立数据闭环:包装完成的钢卷信息(包括追溯码)自动回传至ERP,实现从销售订单到物流发货的全程可视化管理。

结论

连接钢卷剪切线与包装线远不止于机械衔接,其核心价值在于构建智能化的数据流通体系。通过部署MES中枢平台、OPC UA通信架构、工业以太网基础设施、边缘计算节点及专用功能模块,企业能真正实现"剪切完成即包装就绪"的连续流生产。我们在多个项目中的实测数据表明,这种深度集成可使整体设备效率(OEE)提升25%以上,质量追溯时间从小时级压缩至分钟级。对于计划进行产线集成的企业,建议采取分阶段实施方案:先建立基础通信网络,再部署MES数据中枢,最后开发智能决策模块。当前沿技术如5G TSN和AI视觉检测日趋成熟时,钢卷加工领域正迎来智能化升级的黄金窗口期。要实现这种集成,专业可靠的钢卷包装线解决方案是基础支撑,其开放性和扩展性将直接影响整个系统的生命周期价值。