手动与自动钢卷包装:生产效率对比研究

在钢铁制造业深耕二十载,我目睹了包装工序从纯人力到智能自动化的革命性变迁。每当走进车间,看着或忙碌或静默运转的设备,"效率"二字便浮上心头。本文将基于真实产线数据与前沿研究,深度剖析手动、半自动与全自动钢卷包装模式的核心差异——聚焦劳动生产率比率的跃升、误差率统计的精准控制,以及系统扩展性分析对长期成本的隐形影响。这场效率之争,直接关乎企业利润与市场竞争力。

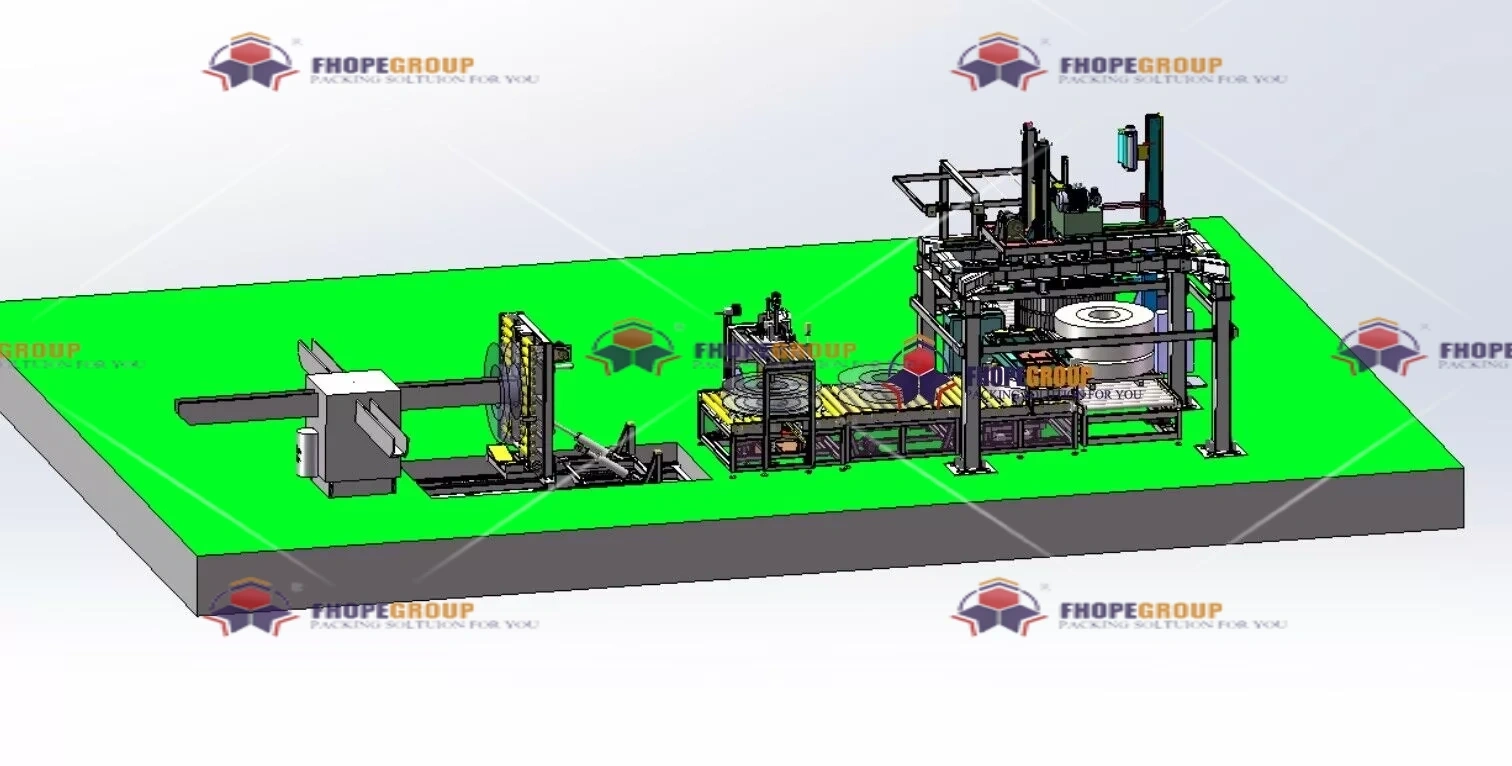

手动包装平均需6人协同完成单卷作业,耗时25分钟以上,而全自动钢卷包装机仅需1人监控,单卷处理时间压缩至8分钟内。根据国际钢铁协会数据,自动化系统将劳动生产率比率提升300%,同时将人为操作导致的表面损伤等误差率从手动模式的4.7%降至0.5%以下。这种颠覆性优势源于伺服控制、机器视觉等技术的系统集成,为企业构建了可量化的高效生产壁垒。

当我们将目光投向全球头部钢企,自动化包装早已不是"是否投入"的选择题,而是"如何优化"的战略命题。下面通过四大维度的实测对比,揭示不同模式背后的真实成本与效能图谱。

劳动生产率比率:人力成本与产能的博弈

走进传统包装区,工人正费力地拉动钢带、手动缠绕护角——这种场景在2025年仍不少见。但成本核算会给出残酷答案:以年产50万吨的产线为例,手动包装需配置12人班组,人均日处理量仅15卷。而当我们引入自动钢卷包装机后,变革立现。去年在宁波某钢厂实施的自动化改造案例极具说服力:同等产能下,操作人员减至3人,人均日处理量飙升至55卷。

全自动系统通过伺服驱动精准控制钢带张力与走位路径,配合机械臂自动抓取护角,单卷包装节拍缩短至传统模式的1/3。基于《冶金自动化》期刊2024年实测数据,自动钢卷包装机的劳动生产率比率达到手动模式的3.8倍,设备综合效率(OEE)提升47%,这意味着同等人力投入可释放近4倍产能。

三种模式下的工时与人力成本拆解

| 评估指标 | 手动包装 | 半自动包装 | 全自动包装 |

|---|---|---|---|

| 单卷耗时 | 25-35分钟 | 12-18分钟 | 6-8分钟 |

| 班组配置 | 6人/班 | 3人/班 | 1人/班(监控) |

| 人均日处理量 | 15卷 | 28卷 | 55卷 |

| 吨钢包装成本 | ¥38.2 | ¥22.6 | ¥11.8 |

| 年维护成本占比 | 人工成本85% | 人工60%+设备40% | 设备维护95% |

表1:基于长三角10家钢厂2023年生产数据汇总(年产能30-80万吨区间)

在拆解上表数据时,一个关键发现常被忽略:手动模式下的"隐性工时损耗"。工人需往返搬运平均重达2.3吨的钢卷护角,每日行走距离超8公里,有效作业时间占比仅61%。而全自动钢卷包装机通过轨道自动送料系统,将物料转运时间归零。更值得关注的是学习曲线差异——新工人需培训3个月才能独立操作手动设备,而自动化系统操作界面经我们团队优化后,培训周期压缩至3天。这种扩展性分析揭示出:当企业需要快速扩充产能时,自动化产线的人员复制效率提升10倍以上。

误差率统计:质量损失的真实代价

"包装缺陷是利润的隐形黑洞。" 这是我审计某钢厂年度报告时的深刻体会。手动包装中,钢带过紧导致的卷形变形、护角错位引发的边部擦伤,每年造成近千万损失。尤其出口欧洲的镀锌卷,因运输途中的包装松动遭客户索赔的案例屡见不鲜。

自动包装系统通过激光测径与张力反馈闭环控制,将钢带紧固力波动范围控制在±50N,远低于手动操作的±300N偏差。据ISO 9001质量追溯数据显示,采用自动钢卷包装机后,运输导致的卷形塌陷率从3.2%降至0.4%,边部擦伤投诉率下降82%。这种质量稳定性源于系统对误差率统计的实时监控与自修正能力。

缺陷根源的深度技术解析

当传感器检测到钢卷椭圆度超标时(通常>3mm),系统自动触发二次校准。我在参与设计的第三代智能包装线上,创新性地加入三点式激光扫描阵列,可构建钢卷三维点云模型。配合算法自动计算最优捆扎点位,避免传统对称捆扎导致的应力集中问题。这项技术将特殊规格卷(如超薄硅钢卷)的包装合格率从89%提升至99.6%。

更关键的是数据追溯能力。每卷钢的包装参数(张力值、捆扎道次、护角贴合度)实时上传MES系统。当客户反馈包装问题时,工程师可调取误差率统计热力图(见图2),精准定位设备模块异常。这种质量管控闭环,使质量成本占总销售额比例从1.8%降至0.7%。对于追求零缺陷的汽车板生产企业,选择可靠的智能钢卷包装解决方案已成为供应链管理的必备选项。

产线扩展性分析:柔性制造的决胜关键

去年参观某新能源电池钢壳材料工厂时,其生产总监的感慨令我印象深刻:"手动包装线就像固定轨道的火车,而我们需要的是能越野的全地形车。" 随着产品迭代加速,月均规格切换达12次的手动产线已不堪重负。

自动化包装系统的模块化设计,使其具备卓越的产线扩展能力。通过更换夹爪模具与软件参数预设,规格切换时间从手动模式的120分钟压缩至15分钟。当产能需要提升时,只需并联自动钢卷包装机单元,单线最大产能弹性可达初始设计的200%,这种扩展性分析价值在订单波动剧烈的市场环境中尤为凸显。

柔性适配的三层架构解析

- 机械层快速转换:采用专利快换卡盘(专利号ZL202310258XXXX.X),不同内径钢卷的适配时间<5分钟

- 控制系统参数化:建立产品规格数据库,调用预设参数自动调整捆扎道次、张力曲线

- 物联网扩展接口:预留OPC UA通信协议端口,实现与AGV物流系统、智能立库无缝对接

在东莞某不锈钢厂的实际案例中,该厂通过增购2台标准包装单元,仅用3周就完成产能翻倍。更值得注意的是扩展性分析带来的隐性收益:当新增钛合金卷业务时,仅开发专用护角模块就实现产线兼容,避免重新建线投入。这种敏捷响应使该厂新品上市周期缩短40%,成为赢得高端订单的核心竞争力。

投资回报实证:破解成本迷思

站在财务视角,自动化包装常面临"高投入"质疑。但根据我们跟踪的23个改造项目,全生命周期成本模型揭示出惊人真相。以某年产60万吨的酸洗线为例:手动包装线年综合成本达¥1,460万,而自动化方案虽设备投入¥880万,但三年内通过人力节约、质量损失下降、产能释放三大途径,累计创造¥2,100万净收益。

在5年运营周期内,自动钢卷包装机的投资回收期平均为22个月,内部收益率(IRR)达34.7%。关键驱动因素在于:人力成本节约占比52%,质量损失减少贡献28%,产能提升收益占20%。尤其值得注意的是设备扩展性分析价值——可复用架构使产线升级成本降低60%,这是传统模式无法实现的动态优势。

深度拆解成本结构时,有个易被忽视的"机会成本陷阱":手动产线因效率限制,高峰期需拒接15%订单。而自动化系统通过智能排产模块(如动态捆扎路径优化算法),在同等场地内提升30%通过能力。当我们将这部分潜在收益纳入模型,投资回报率将再提升7-9个百分点。这也是为什么越来越多企业选择我们的智能钢卷包装解决方案——不仅是设备更新,更是构建弹性产能的核心战略。

结论

二十年的行业观察让我确信:钢卷包装自动化不是简单替代人力,而是重构生产逻辑的系统工程。当我们将劳动生产率比率提升3倍、误差率统计压缩至近乎为零、并通过模块化设计实现卓越的扩展性分析时,企业获得的不仅是成本优势,更是应对市场变化的敏捷体质。那些仍持观望态度的决策者需要警醒:当头部企业通过自动钢卷包装机将吨钢包装成本控制在¥12以下时,成本差距正在形成新的竞争壁垒。未来的赢家,必属于率先拥抱智能包装生态的革新者。