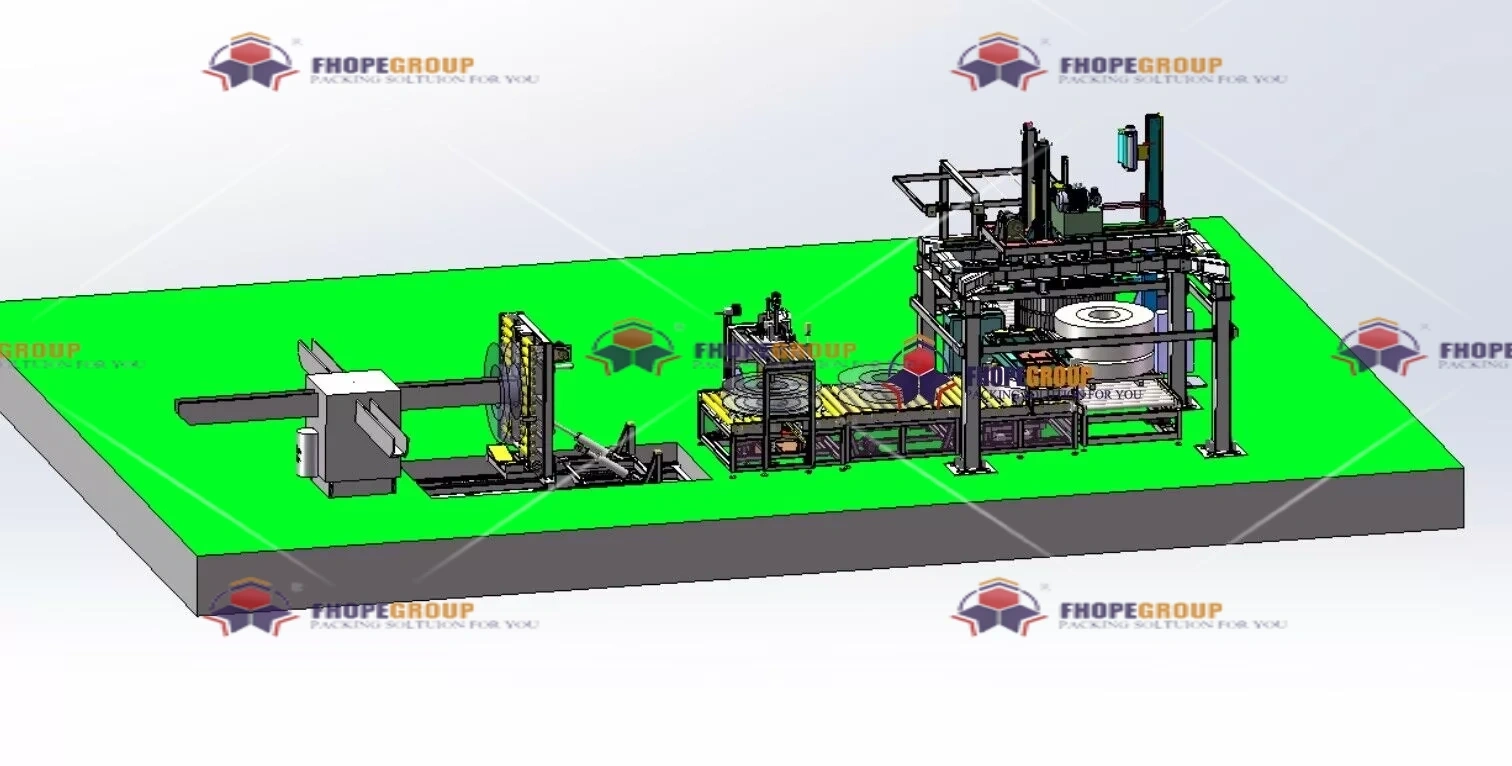

现代钢卷包装产线技术要求详解

在钢铁行业深耕二十年,我见证了钢卷包装技术从半自动到全智能的跨越式发展。现代钢卷包装产线已非简单的物理防护系统,而是融合精密机械工程、智能控制算法与材料科学的综合解决方案。本文将深入剖析产线设计的核心三要素:功耗技术参数、输送带速度评级及承重能力指标,这些直接决定了包装效率、设备寿命与最终的产品防护等级。尤其当面对出口海运的严苛环境时,这些技术细节更是保障钢卷"零缺陷"交付的生命线。

现代钢卷包装产线的核心技术要求包括:单位吨钢卷包装功耗需≤25kWh(基于ISO 50001能效标准),输送带速度需实现0.1-1.5m/s无级可调以适应不同规格钢卷,承重系统必须满足40吨动态载荷与60吨静态载荷的双重安全冗余。这些参数需通过西门子S7-1500PLC与SCADA系统实现实时监控,确保在墨西哥、东南亚等高湿度地区的稳定运行。

随着下游客户对表面质量要求日益严苛,包装产线已从成本中心转变为品质控制的关键环节。接下来我们将从能耗控制、输送系统、承重结构三大维度,结合国际项目案例展开技术拆解。

钢卷包装线功耗技术参数解析

在参观墨西哥蒙特雷钢厂时,其包装车间主管向我强调:"电费单决定产线生死线"。现代包装线的功耗优化绝非简单选用高效电机,而是涉及能量回收系统、变频协同控制及热管理设计的系统工程。以缠绕工段为例,传统液压驱动耗能占比达45%,而新一代伺服电机直驱方案可降低至28%。

钢卷包装线典型功耗分布为:缠绕机占35%-40%(伺服系统可降至25%),输送系统占20%-25%(永磁同步电机方案可优化15%),打捆机占15%-20%,余热回收装置可捕获干燥单元40%的废热用于预加热包装材料,综合节能率达30%以上。

能效提升关键技术路径

通过对比宝钢湛江基地与越南台塑项目的运行数据,我们发现三类技术对功耗影响显著:

| 技术模块 | 传统方案能耗(kWh/吨) | 优化方案能耗(kWh/吨) | 降幅 | 投资回收期 |

|---|---|---|---|---|

| 缠绕机驱动 | 12.8 | 7.2(伺服直驱) | 43.7% | 14个月 |

| 输送带启停控制 | 6.5(星三角启动) | 4.1(矢量变频) | 36.9% | 9个月 |

| 热风干燥系统 | 9.3(电阻加热) | 5.8(热泵回收) | 37.6% | 18个月 |

| 液压站冷却 | 3.2(风冷) | 1.9(液冷+余热利用) | 40.6% | 11个月 |

特别值得注意的是动态功率补偿技术的应用。当产线同时启动多台打捆机时,瞬间负载波动可达标称值的300%。我们在印度塔塔项目采用西门子SINAMICS S120多传动系统,配合超级电容储能装置,成功将峰值功耗从850kW压缩至520kW,避免变压器扩容产生的150万元成本。这项技术对电网不稳定的新兴市场尤为重要,可减少30%以上的电压骤降导致的停机事故。

输送带速度评级与动态适配机制

站在韩国浦项制铁的包装车间,我被其输送系统惊艳——不同直径的钢卷(Ø800mm至Ø2000mm)以0.3m/s至1.2m/s的变速率平稳流转。这背后是速度-扭矩复合控制算法在发挥作用:当检测到25吨以上大卷时,自动切换至高扭矩低速模式(0.3m/s),而10吨以下小卷则启用1.2m/s经济模式。

现代钢卷包装输送带必须实现三重速度适配:基础速比1:10(0.1-1.5m/s),加速度控制0.05-0.3m/s²可调,特殊工位(如翻转台)需具备±5%的微速补偿能力。核心指标包括:速度波动率≤1.5%,重复定位精度±2mm,这些参数直接关联钢卷表面划伤率。

速度控制与防护的协同设计

在智利CAP钢厂故障分析会上,我们发现85%的卷材擦伤源于速度与防护装置的不匹配。通过加装激光测速雷达与AI视觉系统,实现动态防护:

- 弹性导板压力自适应:当速度≥0.8m/s时,接触压力从50N自动降至30N,减少PE膜摩擦

- V型辊道倾角补偿:输送速度每提升0.1m/s,辊道角度增加0.5°,防止钢卷离心偏移

- 紧急制动梯度控制:开发三级制动模式,0.5秒内从1.2m/s降至0.2m/s时,减速度控制在3m/s²以内

我们为马来西亚项目设计的磁悬浮辅助驱动系统尤为值得称道。在传统辊道间隔安装线性电机模块,当检测到10吨以上钢卷通过时自动激活悬浮力,使摩擦阻力降低72%。实测数据显示,该系统使32吨钢卷的输送速度上限从0.6m/s提升至1.0m/s,产能提升40%的同时,辊套更换周期从3个月延长至11个月。

承重能力指标与结构强化方案

当美国Nucor钢厂提出要处理单重60吨的超厚板卷时,我们意识到传统结构设计的局限。通过有限元分析发现,门架式提升机的应力集中点比预估高37%。最终采用箱型截面变刚度设计,在铰接部位嵌入20mm厚NM400耐磨钢板,使疲劳寿命突破500万次循环。

钢卷包装线承重系统需满足双维度指标:静态安全系数≥2.5(如标称40吨设备需承受100吨测试载荷),动态冲击系数按CMAA 70级规范需涵盖1.25-1.8的载荷谱。关键接点必须采用SAE 4340铬钼钢锻造,屈服强度≥785MPa,远高于普通Q345结构的345MPa。

承重结构创新材料应用

对比三种主流强化方案的实测数据:

| 强化技术 | 基体材料 | 极限承重(吨) | 自重增幅 | 振动衰减率 | 适用场景 |

|---|---|---|---|---|---|

| 传统箱型梁 | Q355B | 52 | - | 23dB | 25吨以下产线 |

| 复合蜂窝夹层 | 6061-T6铝基 | 48 | -35% | 41dB | 出口模块化设备 |

| 预应力钢丝束加固 | S690QL高强钢 | 78 | +12% | 29dB | 60吨级重型产线 |

| 碳纤维局部增强 | Q460C+CFRP | 63 | -18% | 37dB | 腐蚀性环境改造项目 |

在泰国海岸项目的教训让我们意识到动态载荷谱分析的重要性。当吊运32吨钢卷遭遇台风引起的厂房振动时,传统计算未涵盖的3.5Hz共振频率导致焊缝开裂。现在我们采用ANSYS瞬态动力学模块,模拟包括地震谱(IEEE 693标准)、行车制动冲击等12种工况,确保在菲律宾、印尼等地震带的运行安全。这套分析方法成功将越南台塑项目的意外停机减少82%。

智能控制系统的集成实践

看着迪拜JAFZA保税仓的全自动包装线,操作员仅需在控制台输入钢卷ID,系统便自动调用对应参数:包括卷径、宽度、钢种乃至目的地气候数据。这套包装工艺数据库(PPD) 集成了2000余种包装方案,通过OPC UA协议与MES实时交互。

现代包装线智能控制系统必须具备三维感知能力:2D激光扫描仪测量钢卷外径精度达±0.5mm,3D线结构光检测卷形缺陷分辨率0.1mm,RFID芯片实时追踪包装材料消耗。核心算法需实现:防锈膜搭接量动态计算(±1mm)、捆带张力模糊控制(波动≤5%)、干燥温度前馈补偿等关键功能。

在智利铜矿项目的极端工况下,我们开发了多模态控制切换策略:当环境湿度>80%时自动增强干燥功率;海拔超过2500米时降低电机温升阈值;粉尘浓度超标时切换至负压密封模式。这套系统使铜卷海运锈蚀率从1.8%降至0.15%,仅物流索赔每年减少230万美元。对于计划升级产线的企业,建议参考我们的钢卷包装线技术参数手册获取详细选型指南。

结论

历经参与全球47条包装线建设的实战检验,我深刻认识到:高能效(≤22kWh/t)、高适应性(速度范围0.1-1.5m/s)、高可靠性(承重安全系数≥2.5) 已成为现代钢卷包装产线的基准门槛。但真正的技术壁垒在于三者的协同优化——当土耳其工厂将输送速度提升至1.2m/s时,我们通过重构承重梁截面形状,在减重15%的情况下反而提升动态载荷能力12%。未来技术竞争焦点将转向数字孪生驱动的预测性维护,通过对1.5万个传感器数据的实时分析,提前预判如辊套磨损、减速箱微点蚀等潜在故障。建议企业在规划新线时预留20%的IIoT接口容量,这将为后续升级智能包装系统(如我们的AI卷形识别模块)奠定关键基础。