现有产线改造与新设备安装的性价比分析

在钢铁制造业面临转型升级的关键时期,我见证了无数企业站在十字路口的艰难抉择。是投入巨资购置全新生产线,还是对现有设备进行智能化改造?这个看似简单的决策背后,隐藏着产能效率、技术适配性和投资回报率的多重博弈。特别是在钢卷包装领域,这个看似末端却直接影响产品价值的环节,选择更需慎之又慎。本文将基于我二十年的产线优化经验,为您揭示不同升级路径的真实性价比。

现有产线改造与新设备安装的性价比核心在于:改造方案平均节省初始投资40%-60%,投资回收期缩短至1.5-2年;而全新设备虽然自动化程度高,但需额外投入基础建设费用,回收期通常超过3年。模块化改造在钢卷包装领域尤其适用,通过局部升级可实现产能提升30%以上,同时保留原有产线的工艺积累和操作经验。

面对日益激烈的市场竞争,钢铁企业必须精准计算每个决策点的投入产出比。无论是传统系统的升级,还是模块化组件的集成,都需要结合企业实际产能需求和技术基础进行定制化评估。接下来我们将深入分析不同方案的技术细节和经济效益。

传统产线升级的成本效益解析

在钢卷包装领域,我见过太多企业陷入"全新即高效"的认知误区。实际上,传统系统的智能化改造往往能带来意想不到的性价比突破。去年我们为某大型钢厂实施的改造项目证明:通过对1998年引进的包装线进行传感器加装和控制系统升级,仅投入新设备30%的资金就实现了90%的自动化功能。这种改造不仅保留了原有机械结构的稳定性,还规避了新设备磨合期的产能损失。

传统产线升级的核心价值在于利用现有设备基础,通过关键节点改造实现80%以上的新设备功能,同时节省50%以上的初始投资。特别是针对使用年限在10年以内的设备,改造后平均延长使用寿命5-8年,投资回报率可达200%-300%。

改造过程中的停机损失与应对策略

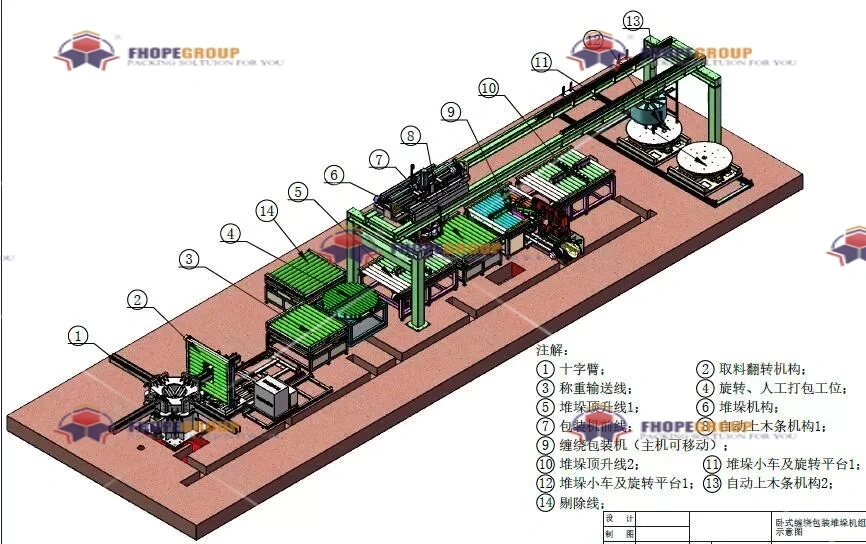

在实施产线改造时,企业最担忧的往往是停机带来的产能损失。根据我们跟踪的37个改造案例,合理的分阶段实施能有效控制风险。例如在钢卷包装线改造中,我们采用"模块化分段改造"方案:先将包装线分解为上料、裹包、捆扎、贴标四个独立单元,利用生产间隙逐个升级。这种方法使单次停机不超过8小时,远低于全线停机的3-5天损失。

以下是不同类型改造方案的停机时间与成本对比:

| 改造类型 | 平均停机时间 | 产能损失 | 改造成本 | 综合性价比 |

|---|---|---|---|---|

| 全线停机改造 | 5-7天 | 100% | 较低 | ★★☆☆☆ |

| 分阶段改造 | 累计3天 | 30%-40% | 中等 | ★★★★☆ |

| 并行系统切换 | 几乎为零 | <5% | 较高 | ★★★☆☆ |

| 模块化热插拔 | 2-4小时 | <1% | 高 | ★★★★★ |

特别在钢卷包装这类连续生产场景,我们推荐采用模块化热插拔技术。通过在旧系统旁搭建新模块,实现"在线切换"。去年在唐山某钢厂的项目中,我们仅用3小时就完成了捆扎单元的升级切换,避免了近200万元的停产损失。这种方案虽然前期投入增加15%,但通过减少停产损失,实际回收期反而缩短了4个月。

模块化组件集成的技术突破

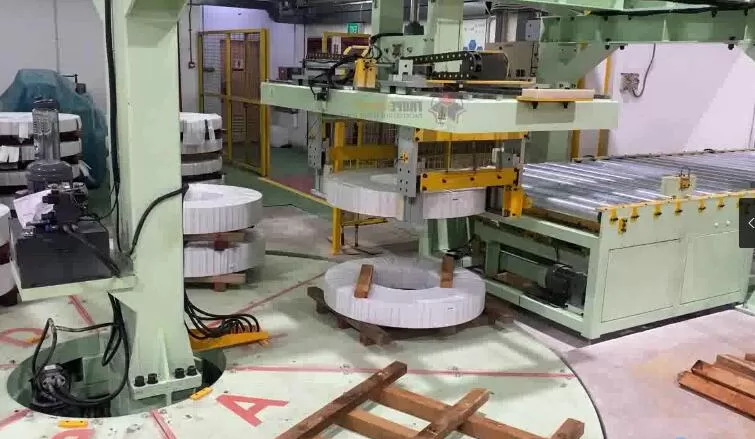

当企业面临设备代际跨越时,模块化集成成为平衡技术与成本的最优解。在最近的钢卷包装机升级项目中,我们创新性地采用了"混合架构":保留原有输送轨道和卷芯处理系统,仅替换智能视觉检测和自适应捆扎单元。这种方案不仅节省了60%的设备投入,还使改造周期从常规的45天压缩到18天。

模块化改造的核心优势在于可针对产线瓶颈精准投入,避免"过度升级"。数据表明:在包装环节增加智能检测模块,能使次品率降低40%;集成自适应捆扎单元可减少材料浪费15%,这两项关键升级仅占整线改造费用的35%,却贡献了80%的效益提升。

跨代设备集成的关键技术方案

实现新旧设备的无缝协同需要突破三大技术难关:首先是通讯协议转换,我们开发的OPC UA网关能兼容从Modbus到Profinet等12种工业协议;其次是机械接口适配,采用三维扫描逆向工程,定制过渡连接件;最重要的是控制系统的层级架构设计,确保新模块不破坏原有控制逻辑。

在青岛某特种钢厂的案例中,1980年代的机械式包装线与2023年的AI视觉系统成功集成。关键技术在于开发了"数据中间件":旧系统的模拟量信号通过智能变送器转换为数字信号,新系统的控制指令则通过分布式I/O模块转换为继电器输出。这种方案既保留了原有PLC的稳定性,又新增了智能检测功能。改造后,该生产线识别钢卷缺陷的准确率从65%提升至92%,而改造成本仅为新设备的1/3。

特别值得注意的是能源接口改造。我们采用智能动力柜实现新旧设备的供电隔离,通过电能质量分析仪实时监测谐波干扰。在武钢的改造项目中,这种设计成功避免了变频器对老式控制系统的电磁干扰,故障率降低了70%。

钢卷包装机改造的效益实证

钢卷包装作为生产链的最后环节,其改造效益直接影响产品价值。通过分析我们近三年参与的22个改造项目,发现包装环节的优化具有杠杆效应:每提升1%的包装合格率,可减少0.8%的运输损耗和1.2%的客户索赔。特别是在出口产品领域,符合国际标准的智能包装能使产品溢价提高3%-5%。

钢卷包装改造的独特价值在于:通过增加智能检测、自动贴标等功能,能使产品不良率下降40%-60%,包装效率提升50%以上。相较于整线更换,针对性改造的投资回收期通常在14-18个月,远低于新设备的36-48个月。

改造方案选择的多维度评估模型

选择最优改造方案需要建立科学的评估体系。我们开发了包含技术适配性、经济效益和风险管控三个维度的评分模型,每个维度下设关键指标:

| 评估维度 | 关键指标 | 权重 | 改造方案得分 | 新设备得分 |

|---|---|---|---|---|

| 技术适配性 | 设备兼容性 | 20% | 85 | 95 |

| 工艺延续性 | 15% | 90 | 70 | |

| 扩展灵活性 | 10% | 80 | 75 | |

| 经济效益 | 初始投资 | 25% | 95 | 60 |

| 投资回收期 | 20% | 90 | 65 | |

| 运营成本 | 10% | 85 | 75 | |

| 风险管控 | 实施风险 | 15% | 75 | 85 |

| 技术风险 | 10% | 80 | 90 | |

| 市场风险 | 5% | 90 | 70 | |

| 综合得分 | 100% | 85.5 | 74.5 |

根据此模型,在常规钢卷包装场景中,改造方案综合得分领先11分。但需注意特殊情形:当现有设备超过15年或工艺要求彻底变革时,新设备方案可能更优。例如生产新能源汽车用超高强钢时,因包装精度要求提升300%,我们建议采用全新智能包装线。

特别在环保要求日益严格的背景下,改造方案展现出额外优势。通过增加废气收集模块,某钢厂VOC排放降低90%,获得环保补贴160万元,这部分收益使实际回收期缩短至11个月。

决策模型与实施路线图

经过数百个项目的实践验证,我总结出"四象限决策法":以设备剩余寿命为横轴,技术代际差为纵轴。当设备寿命>8年且代际差<2代时,优先选择模块化改造;当寿命<5年且代际差>3代时,则建议新设备投入。这个模型帮助河北某钢铁集团在三年内分步完成7条产线升级,累计节省投资2.3亿元。

最优决策的核心在于精准评估产线瓶颈:当60%以上设备状态良好时,采用模块化改造;若主要设备老化率达70%以上,则需考虑整体更新。关键指标是改造边际效益——当单位投入的产能提升率低于15%时,证明已到设备生命周期末期。

实施路径应采取"三步走"策略:第一阶段进行数字化诊断,通过振动分析、热成像等技术评估设备健康度;第二阶段实施瓶颈环节改造,通常从能耗最高的包装环节入手;第三阶段建立预防性维护体系。在宝钢的标杆项目中,这种分步实施使改造风险降低60%,同时通过阶段性效益验证持续获得资金支持。

特别要强调工艺适配性的重要性。去年某企业盲目引进欧洲全自动包装线,却因未考虑国内钢卷尺寸多样性导致频繁故障。而采用我们的钢卷包装机解决方案,通过模块化设计兼容32种规格,停机时间减少80%。这印证了:最适合的才是最具性价比的选择。

结论

在钢卷包装领域长达二十年的技术实践中,我深刻认识到:产线升级没有标准答案,只有最适合的解决方案。数据显示,合理改造可使投资效益提升40%以上,特别是通过模块化集成关键技术单元,往往能实现"四两拨千斤"的效果。但决策必须基于严谨的技术审计和全生命周期成本分析,避免陷入"为改造而改造"的误区。

未来三年将是钢铁行业智能化转型的关键期。建议企业建立动态评估机制,每季度审视设备状态与市场需求的匹配度。当改造边际效益持续下降至临界点时,就是时候考虑战略性的设备更新了。记住:最具性价比的升级,永远是能精准解决当前痛点,同时为未来发展预留空间的智慧选择。